04-01.丝杆传动的分类:

04-02.选型步骤

这里主要参考网页工具:滚珠丝杠机构选型计算步骤 | 自动机与自动线 (mechtool.cn)以及《自动化机构设计工程师速成宝典-实战篇》,大致整理如下步骤,具体可根据实际工况设计调整

明确工况(载荷、行程、速度加速度要求、精度、使用环境及寿命等)->丝杆精度等级选定->选择

丝杆导程->选择丝杆支撑方式和初选丝杆外径(注意按照厂家手册、轴向载荷和转速核算)->螺母

选择(类型、预压、轴向载荷及寿命计算)->驱动扭矩计算->电机选型

04-03.例题

例04-03-01:已知工况:一竖直工作的位移台,采用滚珠丝杆传动,工件和工作台移动质量为10kg,行程双边为490mm,运行最大速度初步设为0.01m/s,最大加速度0.1m/s^2,定位精度要求±0.1/490mm,重复定位精度±0.01mm

解:

这里主要参考TBI滚珠丝杆手册

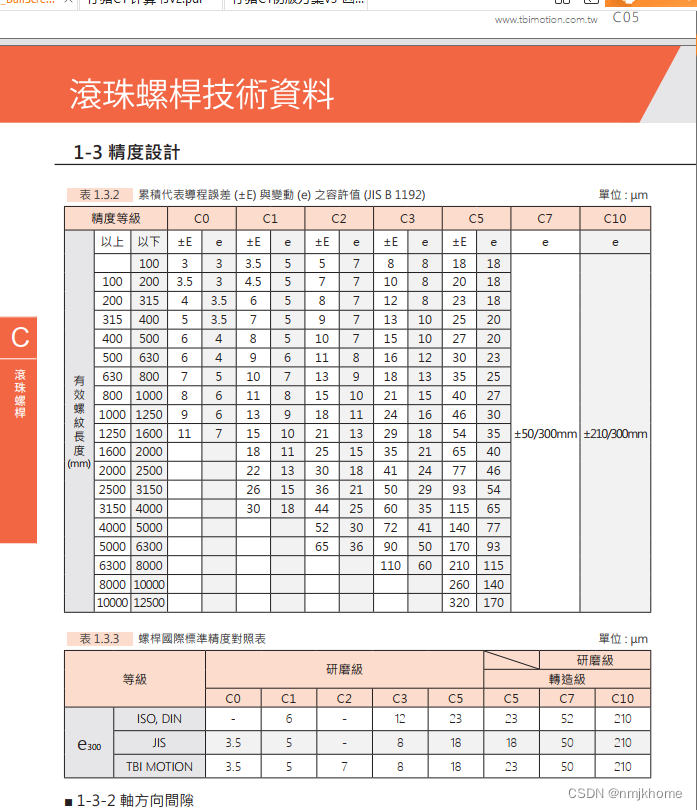

(1)确定丝杆精度等级

先来了解2个性能参数:精度等级和轴向间隙

精度等级是表征丝杆导程精度的,数字越小定位精度越高,当然导程精度与丝杆长度也有关。

轴向间隙是指螺母与丝杆轴的轴向间隙,影响移动的重复精度。

参考TBI手册:

这里若选C5,则导程误差为±27μm/400-500mm,满足定位精度±0.1/490mm

轴向间隙:待补充

(2)选择丝杆导程

先设该Z1轴竖直运动的最大速度至少为0.01m/s(主要考虑全程运行490mm不至于过长时间)

![]()

一般伺服电机额定转速为3000rpm,假设选减速机,其减速比设为5,则丝杆转速最大600rpm,也即一秒钟转10圈,则丝杆导程最小为:单位m

则最小导程为1mm

标准旋向为右旋,具体以供应商手册为准

(3)丝杆支撑方式和丝杆外径初选

几种常见的丝杆轴支撑方式及其适用场合:见怡合达滚珠丝杆手册,待补充

这里选择常规的固定-支撑方式如下图所示

丝杆外径初选及校核:

这里先按照以前设计项目的历史物料初选SFU02004DGC5650P1的导程4和丝杆外径20

1)先校核最轴向允许载荷(校核原则:实际最大轴向载荷小于允许轴向载荷)

实际运行过程中,位移台的最大轴方向载荷:

最危险工况:向上加速时

向上加速时,移动质量kg

![]()

重力加速度m/s^2:

![]()

摩擦系数(考虑余量,待与其余同事讨论或后续实测,由于经验不足先按大了取)参考TBI手册例题,取

![]()

则滑动阻力N

![]()

假设的最大加速度m/s^2

![]()

则实际最大轴向载荷N

![]()

粗略估计安装间距离(固定-支撑):为800mm

根据TBI手册图表:查得允许轴向载荷N

则:![]() 轴向载荷满足要求

轴向载荷满足要求

另有时会单独计算下容许拉伸压缩负荷(见TBI手册)

P=σ*A=11.8*dr^2 (kgf)

这里dr粗略取15mm

则(kgf)![]()

则:F_a<P*g 轴向载荷满足要求

2)校核丝杆转速(校核原则:避免共振,丝杆最高转速不超过其临界转速)

临界转速根据TBI手册图表:

允许回转数为3700rpm

实际丝杆回转数最大为600rpm

则实际回转速<临界转速

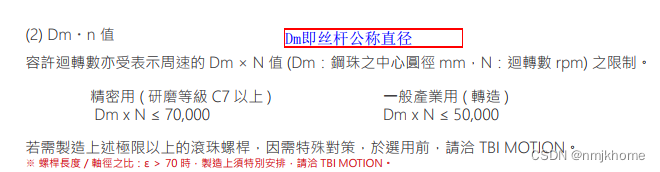

另考虑DN值:

这里采用精密用,DN值:20x600=12000<70000

故转速也满足要求

(4)螺母类型选定

1)螺母类型

法兰型

2)预压等级

沿用历史物料预压等级选P1

3)螺母允许轴向载荷计算及校核

按之前历史物料选择的基本静额定载荷为kgf ,转化单位为N

校核:考虑静安全系数(原则:基本额定静载荷与际最大轴向载荷的比值大于安全系数):

这里静安全系数取5

螺母的实际最大轴向载荷也即丝杆的最大轴向载荷

故安全

4)寿命计算

这里取

![]()

丝杆转速按最大(rpm)

![]()

总转数(r)

转化为总小时(h)

(5)驱动扭矩计算

按加速状态下进行计算(最危险情况)

1)负荷力矩(匀速)

轴向负荷为F_a

丝杆导程mm

![]()

丝杆外径mm

![]()

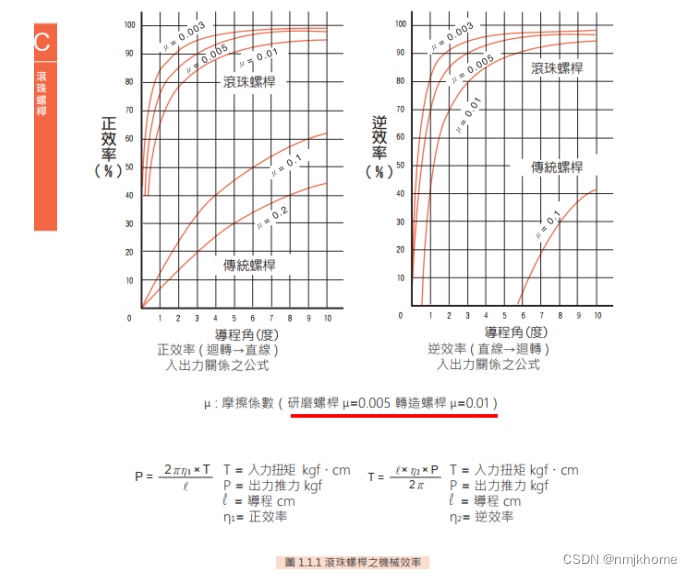

丝杆的导程角

转化为角度验证(单位°)

参考TBI手册图,正效率(从回转运动变为直线运动)

![]()

负荷力矩Nm

2)预压力矩

这里无预压

3)加速力矩

计算转动惯量

先初估丝杆长度:

移动距离490mm。超程允许量(余量)m 1.5x0.004x2=0.012

螺母长度粗估50mm。轴端尺寸粗估两侧合计100mm,但注意实际还需考虑移动台面部分高度

丝杆长度粗估:![]()

放点余量,设丝杆长度m

![]()

根据TBI手册,知丝杆单位长度的转动惯量

设密度kg/m^3

![]()

丝杆的质量kg

丝杆的转动惯量kg.m^2

工作台与工件(移动部分)的转动惯量kg.m^2

折算到丝杆轴上的总转动惯量kg.m^2

![]()

这里先假设沿用之前的减速机速比5,联轴器DEG11-D56-d13-e14-DD

减速比![]()

加减速比后折算到电机轴上的转动惯量kg.m^2

电机本身的转动惯量kg.m^2 ![]()

减速机本身的转动惯量kg.m^2![]()

联轴器本身的转动惯量kg.m^2 ![]()

则粗略计算(注意这里可能减速机和联轴器的转动惯量应该还需考虑减速比的影响,这里简化了),最终总的转动惯量kg.m^2 ![]()

根据前述最大移动速度m/s ![]()

设0.2s可加速到最大速度

导程4,对应的丝杆转速rpm

电机对应的转速

对应的角加速度rad/s^2

加速力矩Nm

![]()

(6)电机选型

电机需要的驱动力矩Nm ![]()

电机转速满足要求

电机松下AC伺服 MSMF022L1D2额定扭矩:0.64Nm

故原电机能满足需求

如需计算惯量比:

04-04.补充

自己设计完后,可以利用现有网页工具进行核算

4.参考文献

[1]滚珠丝杠机构选型计算步骤 | 自动机与自动线 (mechtool.cn)

[2]TBIMOTION_BallScrew_23.04(CH)

见TBI滚珠丝杆官网PDF

[3]《自动化机构设计工程师速成宝典-实战篇》

[4]怡合达滚珠丝杆手册

-

文中所引用或转载图片或链接归原作者或原网页所有。

2784

2784

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?