关于用单片机直接驱动mos管做PWM调光的

本人用8266加上网购的一个pwm模块,做了个简易的柜台pwm调光电路,在使用过程中,发现了很多问题,特把发现的问题发表出来,供大家讨论。

网购的模块如下:

根据实物图,画出的电路图如下:

自己用了个12V电源供电,控制一个12V 的柜台灯的亮暗,发现,mos管在灯亮度比较高时,温度很烫,手感的话,估计超过50度,用220v交流功率计测试了下,在高亮状态下,功率大致为40w左右,灯的供电是12V,也就是说电流大致在3A左右,按道理说这个电流不大。那mos管发烫,肯定是不完全导通导致的本色消耗过大。

用示波器在mos管的G极和D极测试了下波形,如下图2个:

这个是mos管G极的驱动波形图,看起没得什么问题,驱动电压也达到了6V以上:

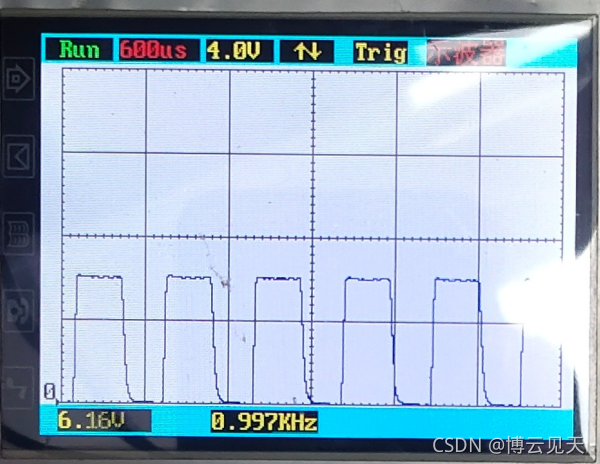

但是在D极测试出波形,就有很大的问题了,波形如下:

,自己分析啊。在mos管的G极电压为低时,mos管截止,D极理论上的电压应该为12V,当MOS管的G极电压为高时,D极电压应该为0V,

实际情况是:当MOS管的G极电压为高时,D极电压为0.8V,基本符合预期。

当MOS管的G极电压为低时,D极电压有个缓慢上升的过程,,搞不清楚这个缓慢上升的过程,到底是什么原因导致的了。大家帮忙分析下

博主使用8266和网购PWM模块制作的调光电路在高亮度状态下,MOS管发热严重,电流约3A。通过示波器检测发现,MOS管在截止时D极电压存在缓慢上升现象,而非理论上的12V。这可能是导致MOS管发热的原因。寻求帮助以解决这一技术问题。

博主使用8266和网购PWM模块制作的调光电路在高亮度状态下,MOS管发热严重,电流约3A。通过示波器检测发现,MOS管在截止时D极电压存在缓慢上升现象,而非理论上的12V。这可能是导致MOS管发热的原因。寻求帮助以解决这一技术问题。

256

256

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?