核心技术优势

- 2D+3D+深度学习融合检测

- 结合2D视觉的高效性与3D视觉的立体信息,实现全方位、高精度检测。

- 深度学习算法提升复杂场景下的缺陷识别能力(如异物、变形等)。

- 行业领先的通用软件平台

- 自主开发的软件框架支持快速适配不同行业需求,缩短交付周期。

- 兼容多种通信协议(串口、以太网、IO),无缝对接客户PLC系统。

- 跨行业经验积累

- 在变压器平面度检测、螺丝尺寸检测、双色堵盖、连接器线束等行业形成标准化方案库。

核心产品方案

方案一:单线打端+芯线检测系统

检测内容

- 绝缘皮压脚检测:内折、外折、变形、异物等缺陷。

- 深/浅打判别:基于绝缘皮与芯线占比分析。

- 芯线压脚检测:内折、外折、变形、异物等。

- 压脚外侧检测:芯线翘出等不良问题。

硬件配置

- 相机与光源:

- 相机距离端子表面≤30mm,搭配圆顶光源(直径≥68mm,推荐84mm)。

- 镜头根据端子尺寸定制,支持变焦变倍功能。

- 兼容性:

- 线径:兼容0.Xmm级超细线材。

- 颜色:支持黑、白、红、黄、蓝、绿、紫等全色系。

- 端子:适配金色、银色及多种异形端子。

检测流程

来料 → 绝缘皮检测 → 深/浅打判别 → 芯线压脚检测 → 压脚外侧检测 → 结果输出(PLC通信)

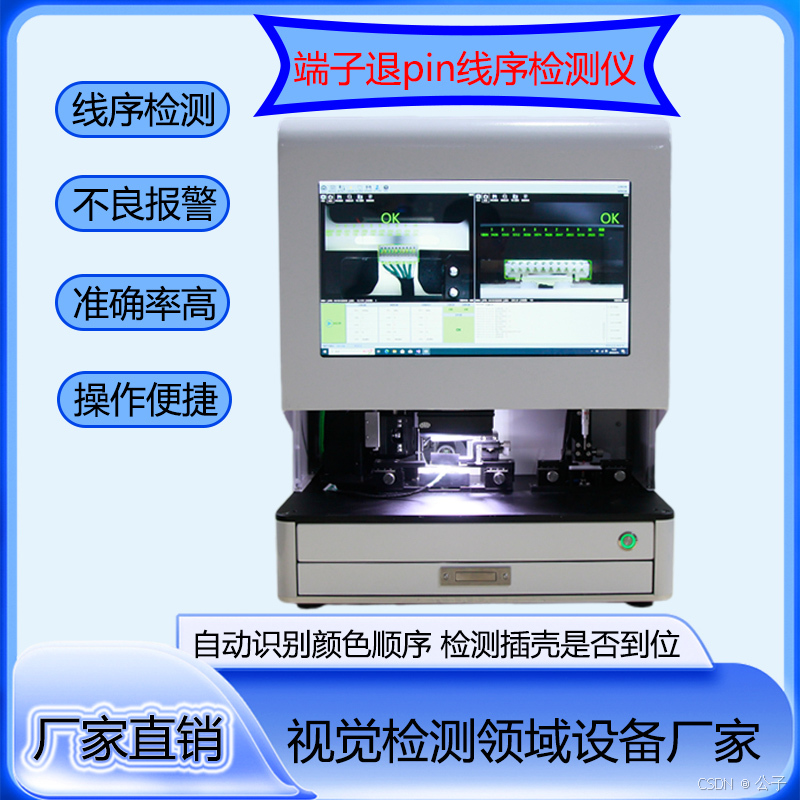

方案二:多线插壳视觉检测系统

检测内容

- 剥皮长度检测:精准测量线材剥皮区域尺寸。

- 插壳到位检测:确保插壳位置、角度符合工艺标准。

硬件配置

- 相机安装:距离可调,支持垂直(90°加装棱镜)或平行安装。

- 光源设计:定制化光源布局,适应多线束复杂结构检测。

方案亮点

- 支持多线束同步检测,提升产线效率。

- 动态适应不同线径、颜色及端子类型,灵活性高。

方案设计示意图(关键参数)

- 单线检测工位

- 相机-端子距离:99~100mm

- 棱镜-产品距离:72mm(垂直安装场景)

- 多线检测工位

- 光源安装高度可调,适配不同插壳深度需求。

行业应用场景

- 新能源车电池:外观缺陷检测、连接器装配检测。

- 消费电子:精密线束端子检测、插壳工艺管控。

- 工业设备:变压器平面度、螺丝尺寸自动化检测。

服务承诺

- 快速响应:依托标准化方案库,7天内完成方案定制。

- 终身维护:提供远程调试、软件升级及硬件延保服务。

- 技术培训:为客户团队提供操作与维护专项培训。

精准检测 · 智造未来

产品图片

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?