文章目录

1.项目前景与范围

1.1、业务需求

1.1.1 应用背景

现如今数字化车间制造管理已经成为了一种趋势。现如今,不少企业生产管理中广泛存在的现场协调难、信息沟通难、人员设备管理难、标准落地难、培训效果差、工序变化多、设备型号杂、智能改造难等问题。

1.1.2 业务机遇

随着5G网络的发展,信息的传递速率上升,数字化车间有了物理条件的基础。发达国家更是在数字化工业上进行了各种尝试和应用,而国内由于劳动力众多,机器化程度低于欧美国家。但是同样的,各个岗位的管理和人员调动,工作安排;各个机器的使用,产品落地,检查检验,安全生产等方面仍旧需要统筹协作安排。这在国内仍旧是一块亟待开发的地带。这是我们数字化车间项目的实施的机遇。

1.2、项目前景

1.2.1 项目概述

通过数字化把所有生产数据可视化,实现实时监督控制生产,提高生产效率和资产利用率。应用管理系统在产品从工单发出到成品产出的过程中,通过软件平台,进行信息传递。改善生产条件及准时出货、库存周转、生产毛利及现金流量效益并且也在企业上下层之间提供一个双向的生产信息流。

经过智能监管各个设备的运作情况,获得设备机器的健康状态,同步到相关人员的操作端,并完成相关人员的任务分配。逐层管理,精准到位。

智能管理系统通过信息传递对从订单下达到产品完成的整个生产过程进行优化管理。智能管理系统通过双向的直接通讯在企业内部和整个产品供应链中提供有关产品行为的关键任务信息。

1.2.2 主要特性

可视化数据:车间的各种数据参数全部可视化。

实现设备互联:能够将车间生产线上的数控机床、热处理设备、机器人等数字化设备连接起来,实现由以前的单机模式到智能化、模块化的转变。

设备精细化管理:能对冲压、焊接、涂装、和动力总成等主要工艺环节进行科学化调控,减少相关设备的空闲等待时间,提高生产效率,并且实现整车生产流程透明化,进行可视化展现。

智能分析:能够对每一批次的成品规格进行残次率计算、不合格原因记录,并上传至后台以便工作人员分析。实时记录原料库存,原料供应厂商,出入库明细,设置库存水位,即时预警反馈,提高周转效率

智能交互管理:不同的操作人员具有不同的权限,不同的操作界面,人员间具有可交互的信息窗口。

1.2.3 假设与依赖

设备都是先进的可联网的;

1.3、项目范围

1.3.1 第一版范围

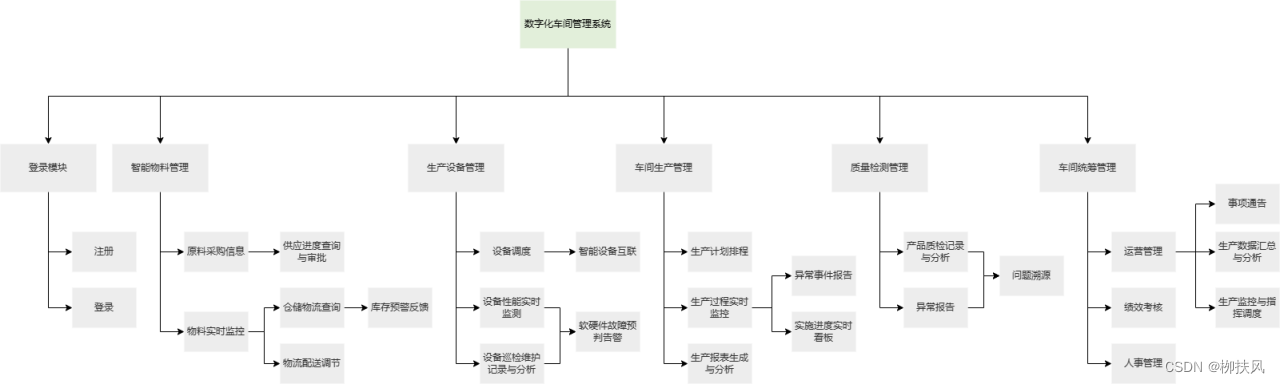

实现原料库存管理,加工车间管理,生产设备管理,质量监测管理等功能模块的可视化。实现管理层人员与工作者的工作调度,安排,工程日志,打卡等功能。最后以网页的形式呈现所有可视化效果.

2.涉众分析与硬数据采样

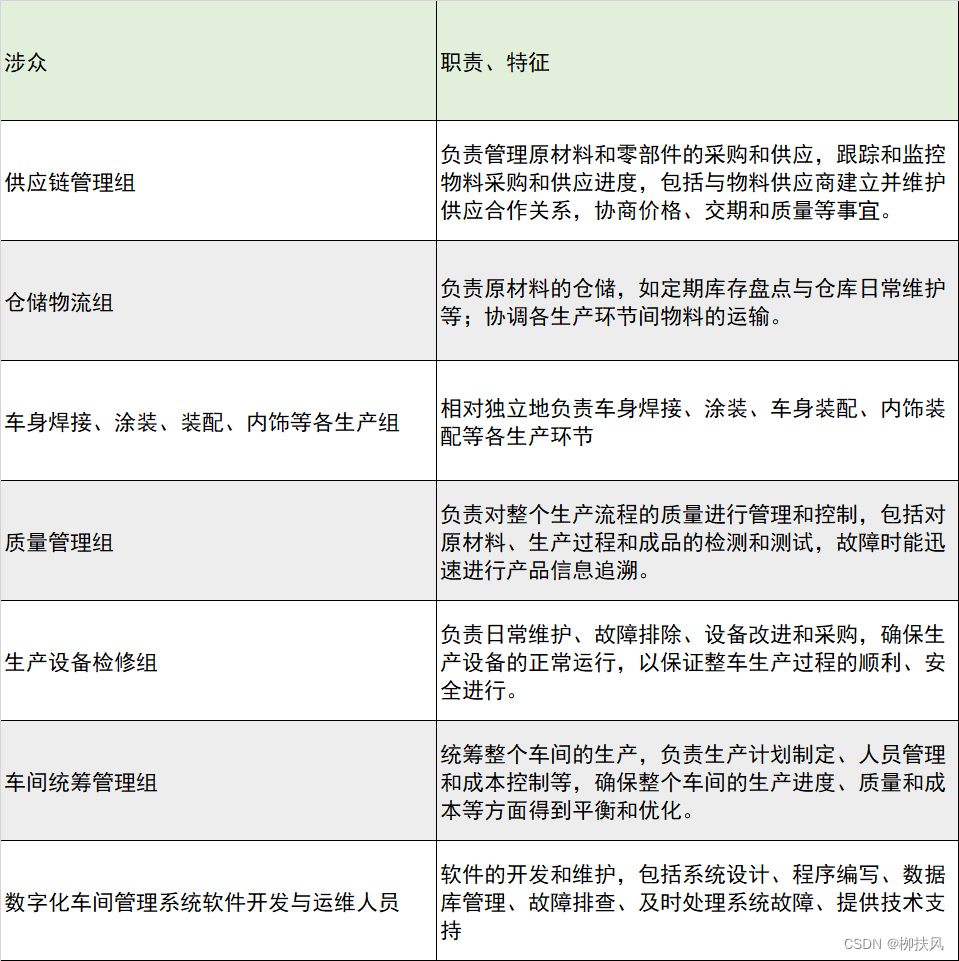

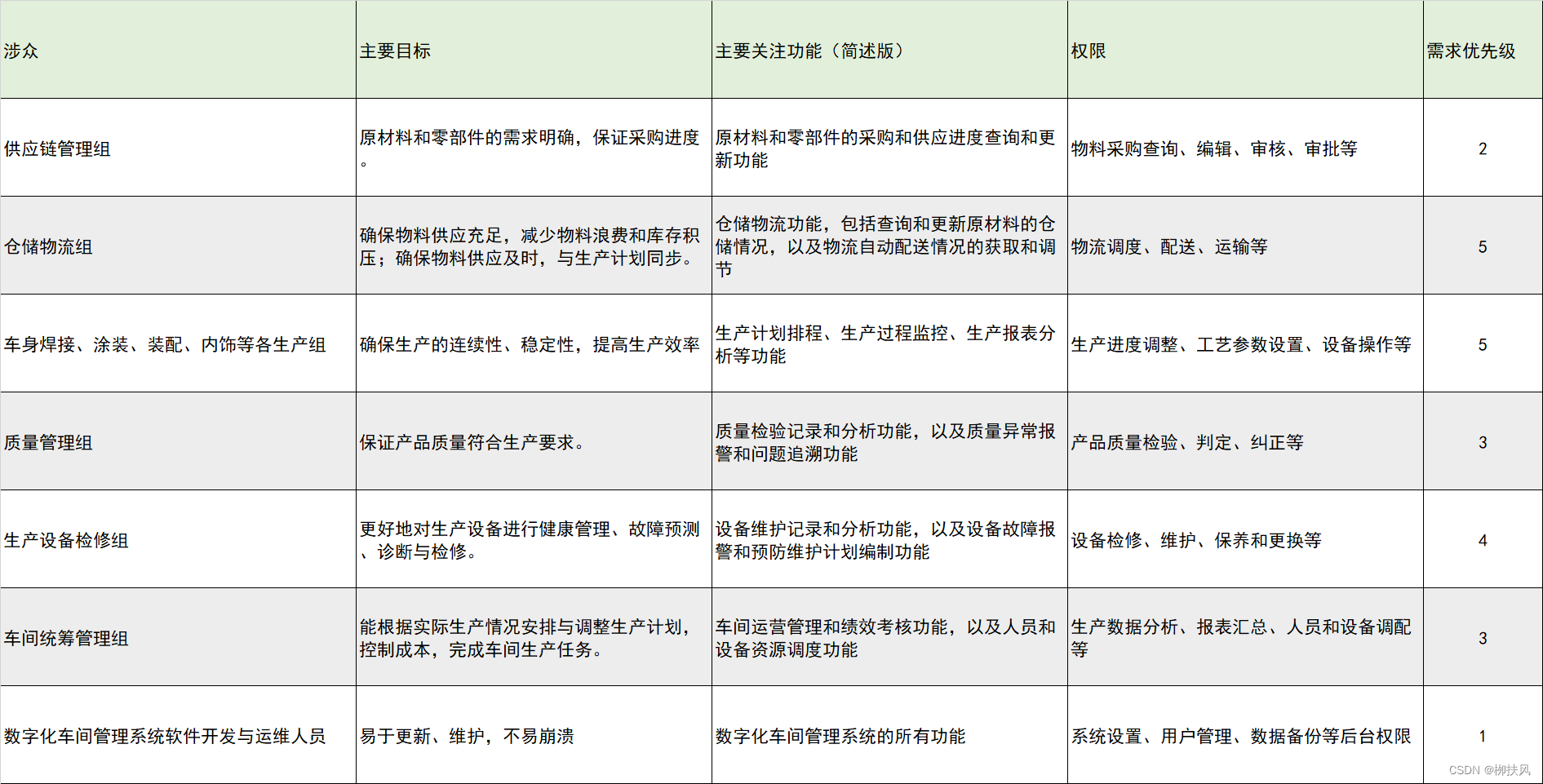

2.1 涉众分析

2.2 硬数据采样

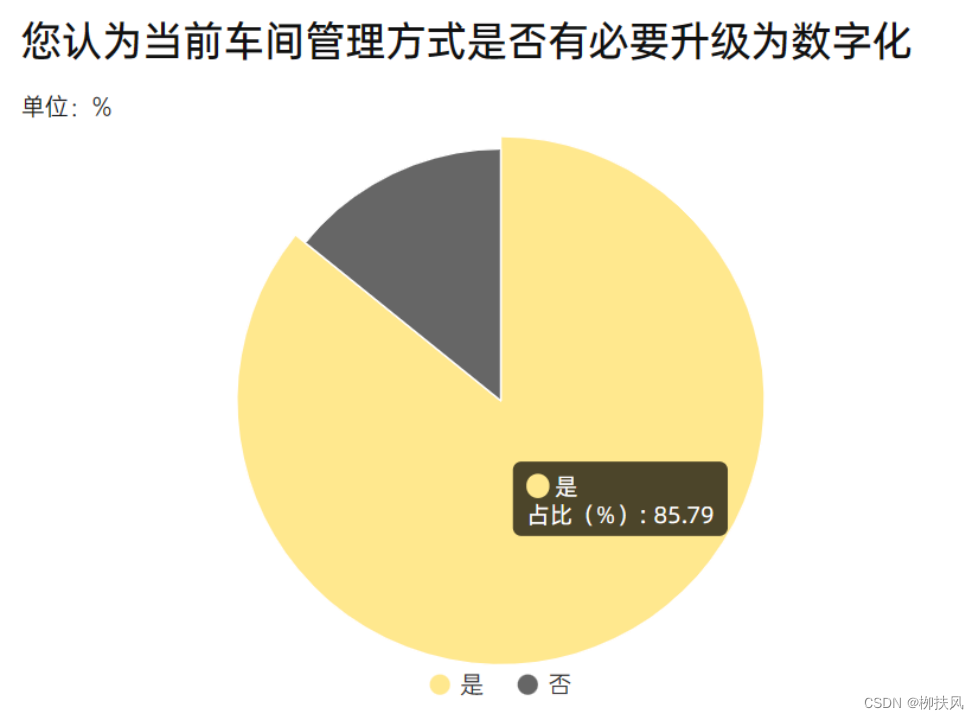

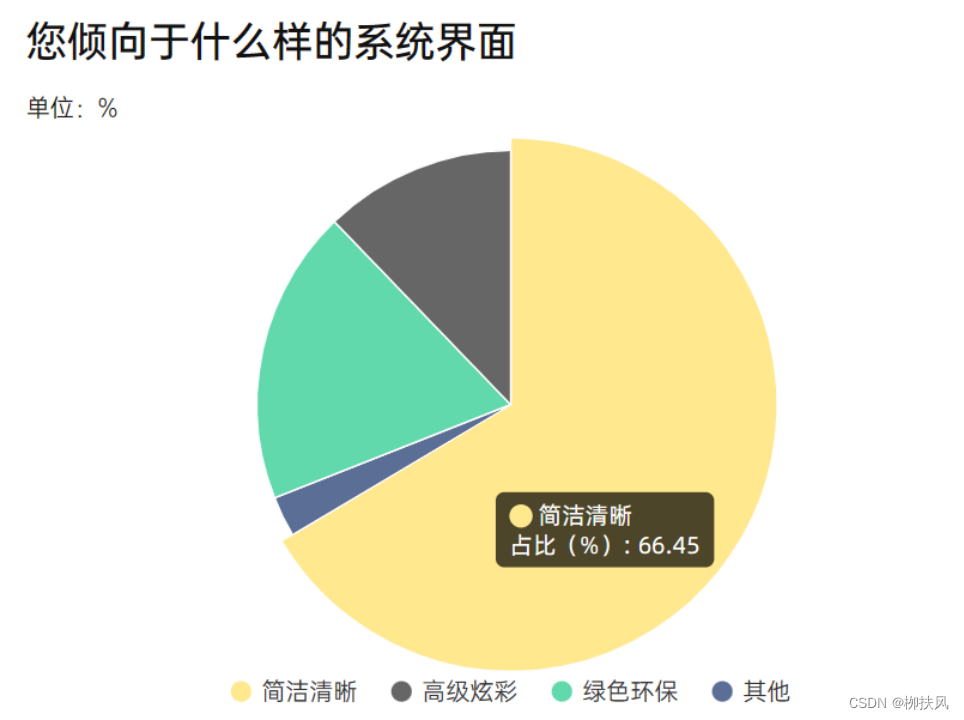

我们针对计划人员、管理人员、生产人员、质检人员分别进行了问卷调查,如下图:

最终我们回收到有效填写问卷245份:

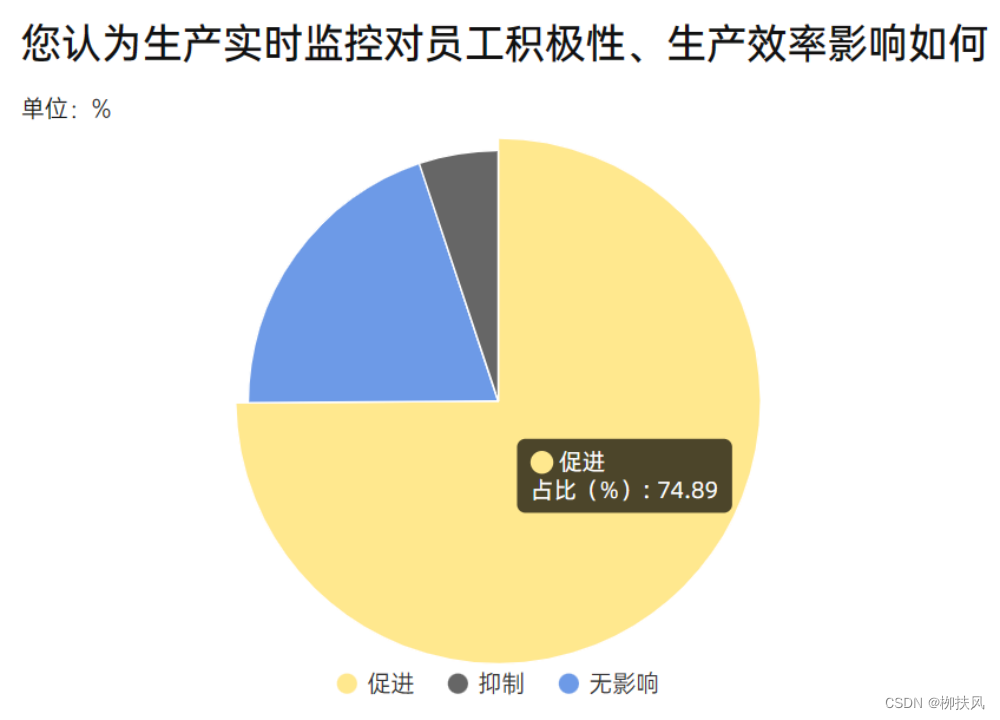

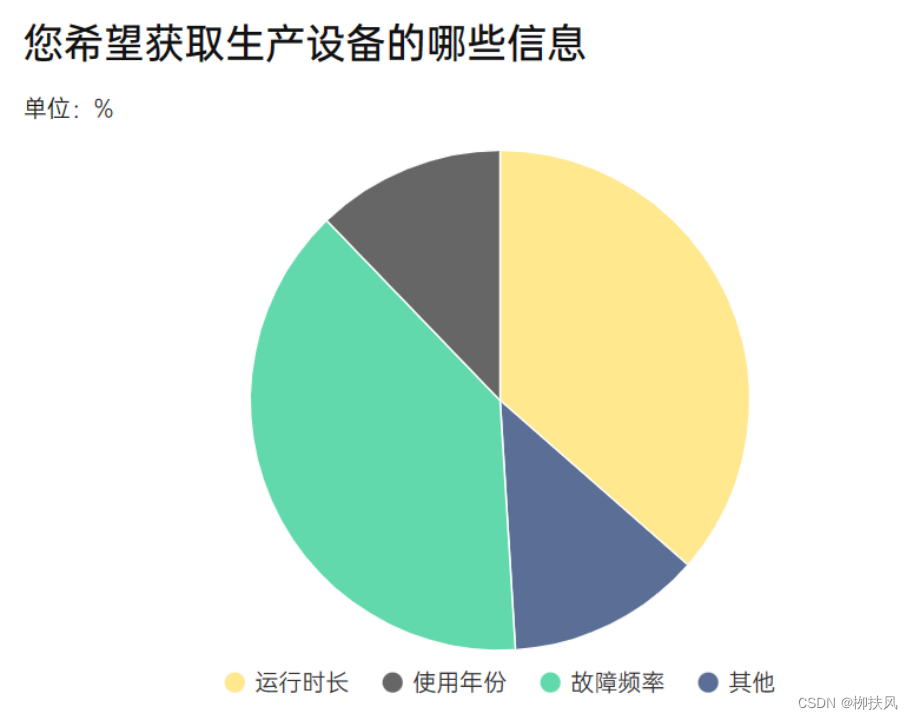

利用问卷中的数据进行分析,我们发现:将近86%的工作人员认为当前有升级为数字化车间的必要,且多数倾向于简洁清晰的界面设计。统筹管理人员对于及时且精确的人工工时、设备状态、产品质量等统计工作报表的需求较为迫切;计划人员希望获取关于具体日期及产品数量的详细进度信息反馈,同时需要合理的督促方法;近75%生产人员认为生产实时监控一定程度上能够促进员工的积极性;设备管理人员对生产设备的运行时长、故障频率等较为关注;物料管理人员需要获取物料剩余的库存信息等等;多数质检人员希望利用数字化管理系统对不合格品进行有效的生产回溯

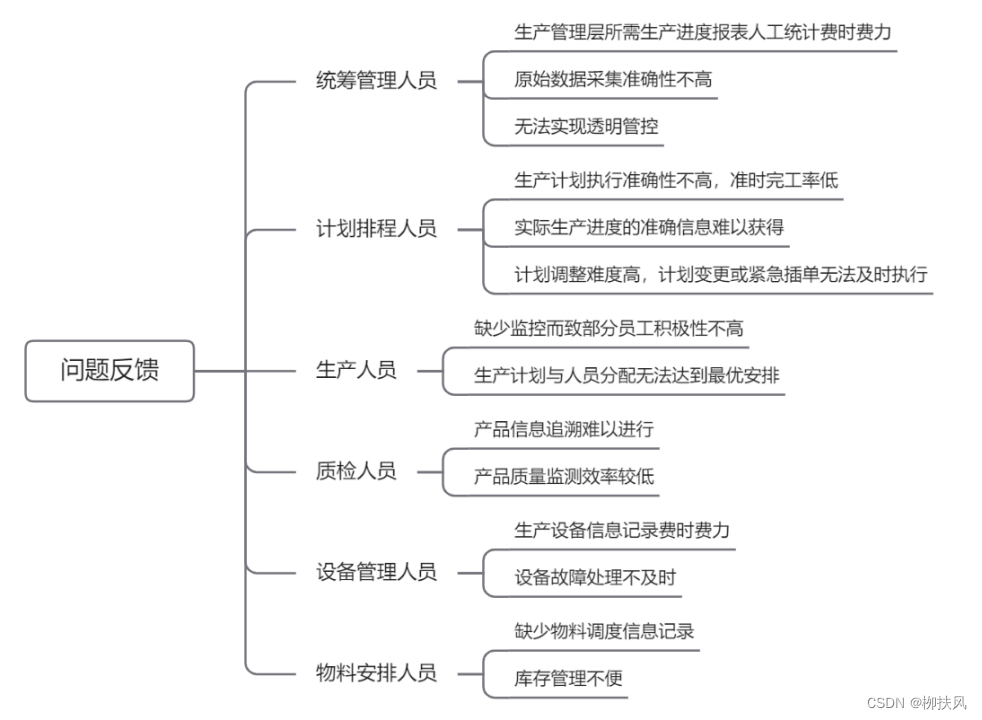

同时,我们对于收集到的生产过程中所遇到的问题进行了汇总,问题主要体现在如下方面:

3. 面谈

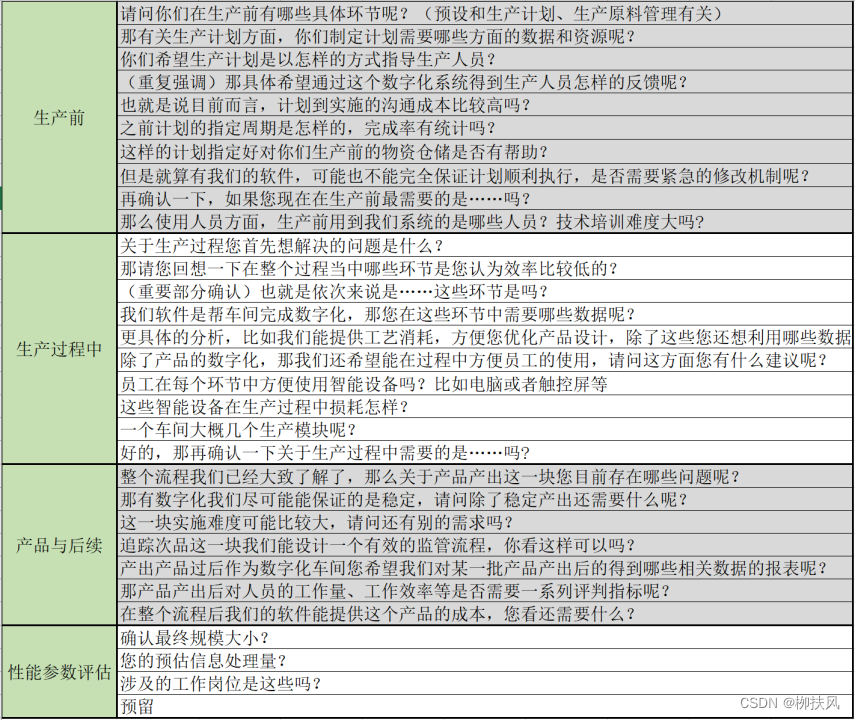

3.0 面谈前的问题准备

3.1 面谈过程

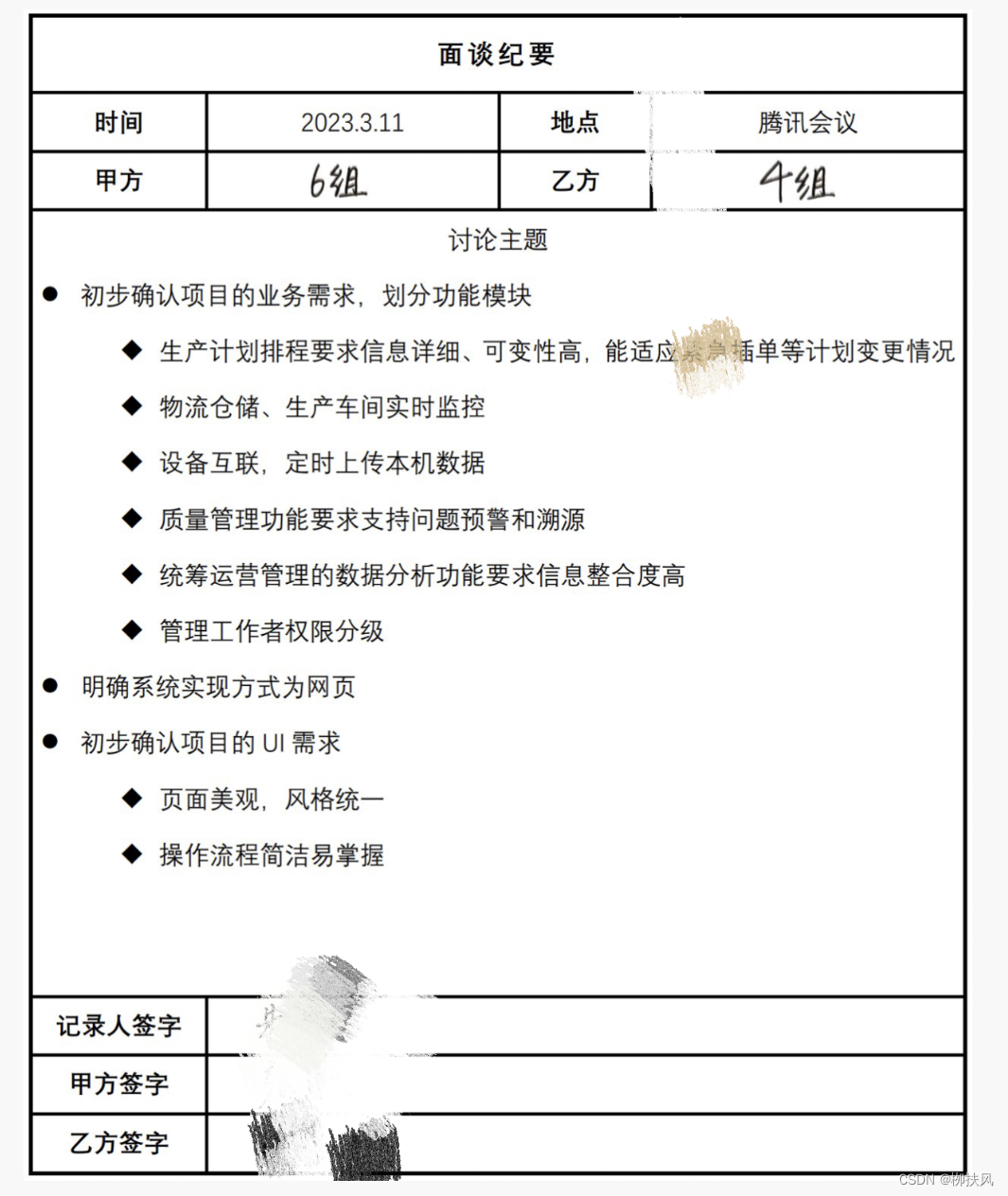

第一次面谈

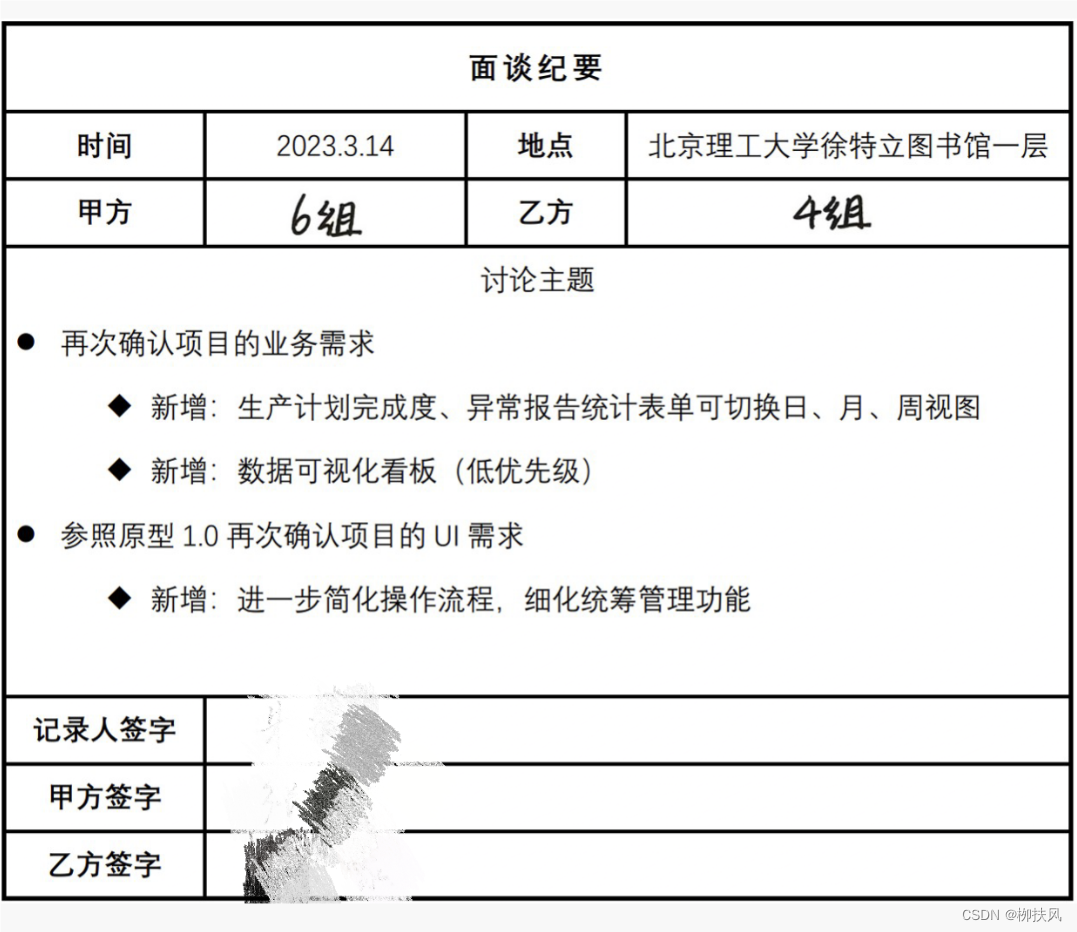

第二次面谈

3.2 面谈结果

3.3 业务需求

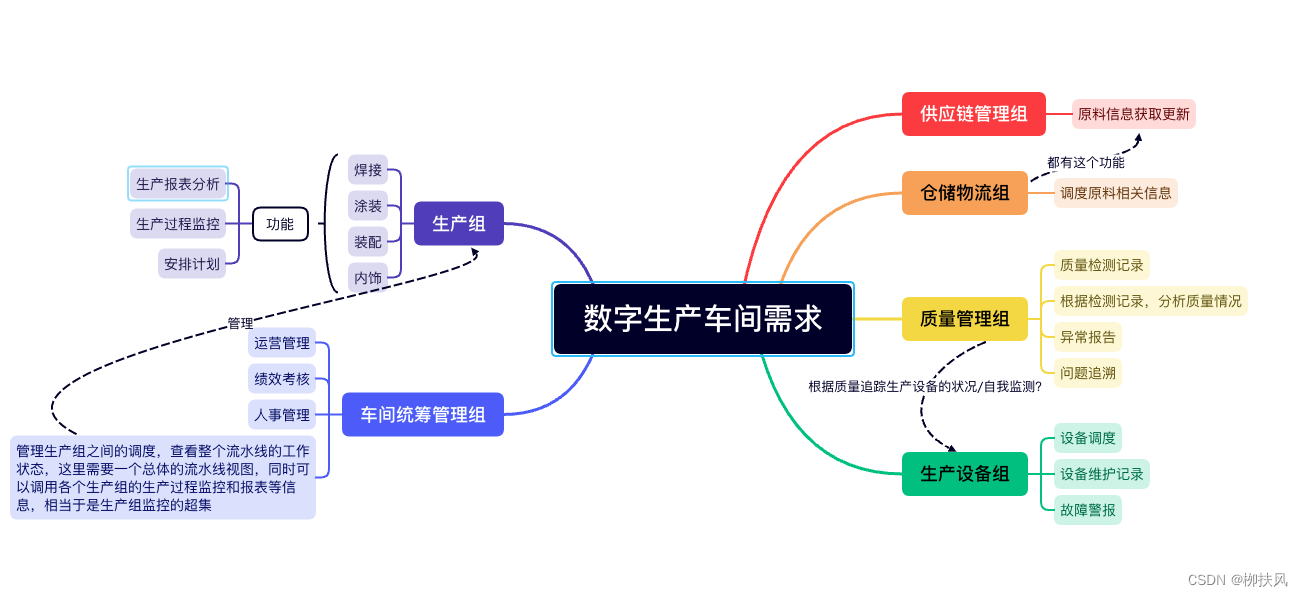

3.3.0 数字生产车间需求导图

3.3.1 解决生产计划复杂的痛点

1.提高生产计划执行的准确性。

2.提高生产工单准时完工率

3.帮助设定计划人员获得实际生产进度的准确信息;

4.降低管理层与实施人员的沟通成本;

5. 提高计划的可变性,在计划变更或者紧急插单时,能尽快做出调整。

3.3.2 生产过程透明化

1.使生产过程中很多异常因素尽快暴露,尽可能保证完成生产计划。

2.方便监管,保证产品的安全性。

3.尽量实时监控,能确保人员生产过程的专注度,提高其生产效率;

3.3.3 生产过程数据收集

1.车间现场的原始数据可以准确反馈,方便后续对产品设计的优化

2.了解详细的生产制程数据,方便后续对生产过程的优化,降低生产成本

3.提高数据收集效率和精度,改变原来车间现场生产数据都靠手动统计的局面。

3.3.4 产品高质量、高可靠性的要求

1.数字化控制保证稳定高质量产品产出。

2.出问题的产品可及时追踪问题出在生产车间的哪个环节,保证最少的损失。

3.3.5 整体报表决策分析

1.能智能、及时产出生产管理层所需生产进度报表,员工工时报表,产品合格率报表、设备等,满足追求效率的车间管理需求;

2.基于对车间现场原始数据的收集基础能为车间量身订制分析报表,保证对生产成本的准确掌控。

4. 原型

水平到垂直原型

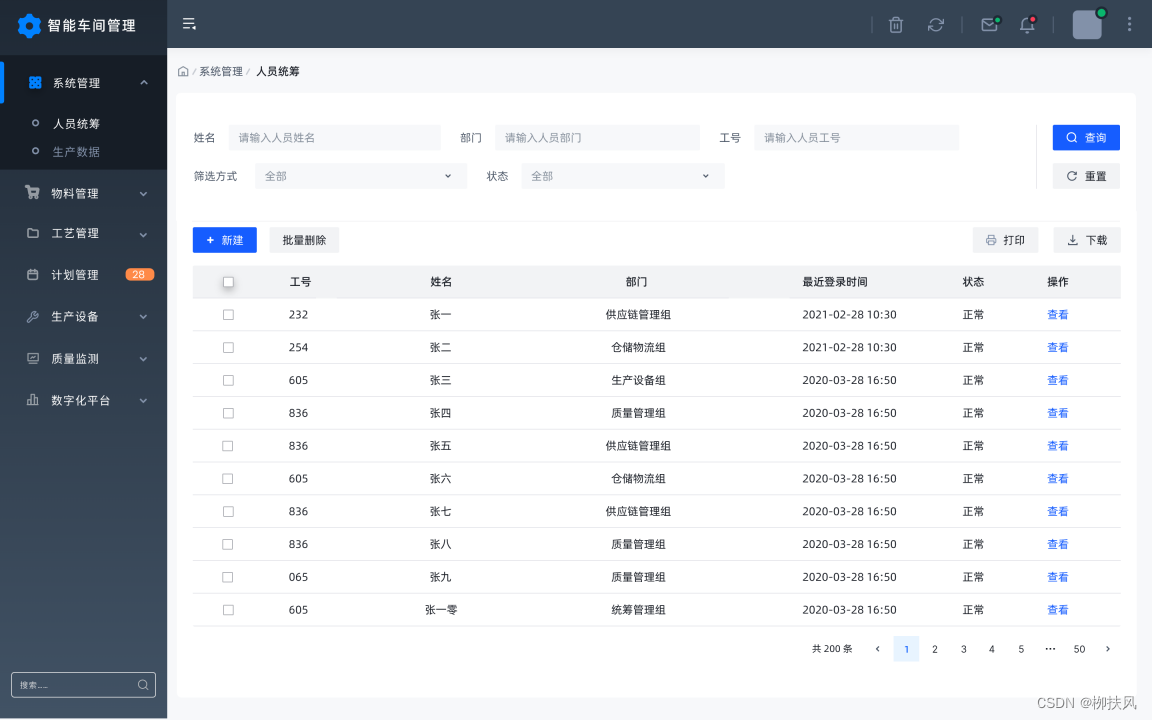

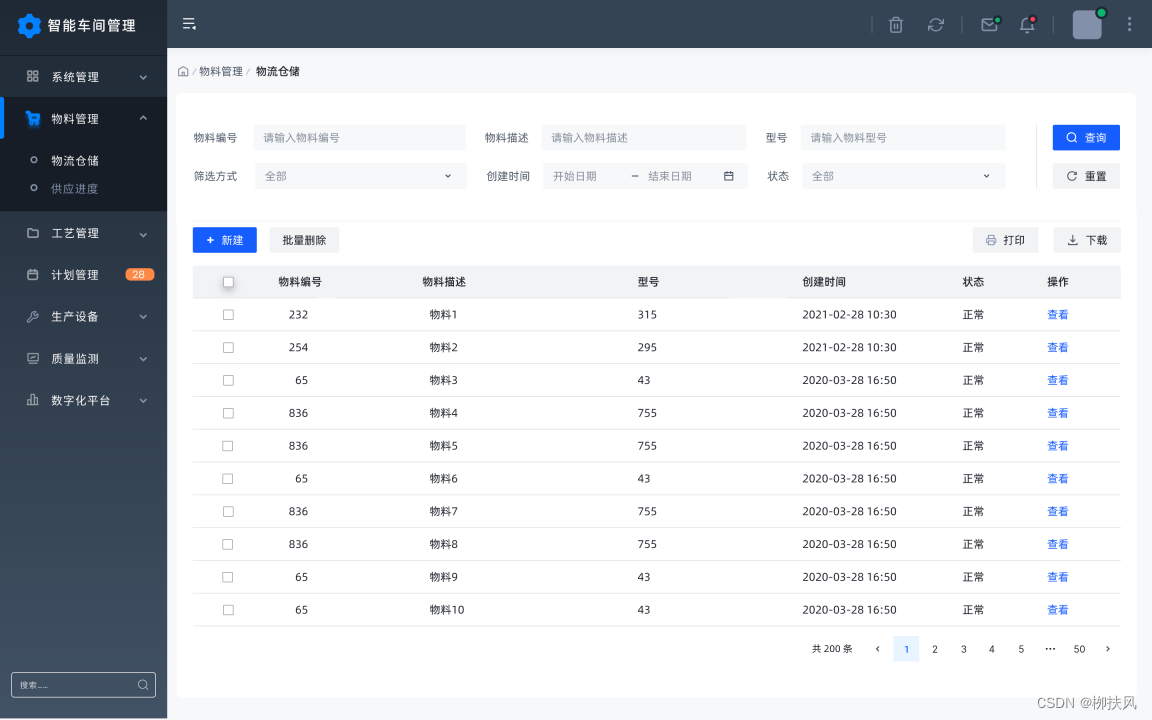

原型展示:UI设计

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?