简介:铣削组合机床是一种高效设备,可完成多种加工任务。本压缩包包含“组合专机-铣削组合机床及其工作台设计”文件,详细介绍了铣削组合机床的设计方案。本项目旨在帮助学生理解机床结构、工作台设计、进给系统、动力头设计、自动化控制、安全防护、工艺分析和经济性等关键知识点,并通过实践任务掌握铣削组合机床的设计与实现,为毕业设计和未来职业生涯奠定基础。

1. 机床结构设计

机床结构设计是铣削组合机床的基础,直接影响机床的刚度、精度和稳定性。本节将深入探讨机床结构设计中涉及的关键因素,包括:

- 机床床身设计: 机床床身是机床的主体结构,其材料、尺寸和形状对机床的整体性能至关重要。本章将分析不同材料的特性,探讨床身尺寸和形状对机床刚度和稳定性的影响。

- 机床立柱设计: 机床立柱支撑动力头和工作台,其刚度和精度直接影响机床的加工精度。本章将介绍立柱的结构形式、材料选择和刚度分析方法。

- 机床横梁设计: 机床横梁连接立柱和工作台,其刚度和精度对工作台的运动平稳性和加工精度至关重要。本章将探讨横梁的结构形式、材料选择和刚度分析方法。

2. 工作台设计与实现

2.1 工作台结构设计

2.1.1 工作台材料选择

工作台的材料选择至关重要,因为它影响着工作台的刚度、精度、耐用性和稳定性。常用的工作台材料包括:

- 铸铁: 具有高刚度、高阻尼和良好的耐磨性,适用于重型切削。

- 钢: 具有高强度、高刚度和良好的加工性,适用于中型和轻型切削。

- 花岗岩: 具有极高的刚度、精度和耐磨性,适用于精密加工。

- 铝合金: 具有轻质、高强度和良好的耐腐蚀性,适用于高速切削。

2.1.2 工作台尺寸与形状设计

工作台的尺寸和形状应根据机床的加工范围和工件的尺寸而定。常见的形状包括:

- 矩形: 适用于大多数加工操作。

- T 形: 适用于夹持大型或不规则工件。

- L 形: 适用于夹持长条形工件。

工作台的尺寸应足够大,以容纳工件和夹具。同时,工作台的尺寸也应与机床的行程和工作空间相匹配。

2.1.3 工作台支撑结构设计

工作台的支撑结构应保证工作台的刚度和稳定性。常用的支撑结构包括:

- 箱形结构: 具有高刚度和良好的抗扭性。

- 桁架结构: 具有轻质、高强度和良好的抗弯性。

- 蜂窝结构: 具有轻质、高刚度和良好的隔振性能。

工作台的支撑结构应根据工作台的尺寸、形状和加工要求而设计。

2.2 工作台导轨设计

2.2.1 导轨类型选择

工作台导轨是工作台运动的导向元件。常用的导轨类型包括:

- 线性导轨: 具有高精度、高刚度和良好的承载能力。

- 圆柱导轨: 具有高精度、高承载能力和良好的抗振性。

- 交叉滚子导轨: 具有极高的精度、刚度和承载能力。

导轨类型的选择应根据工作台的精度、刚度和承载要求而定。

2.2.2 导轨精度与刚度设计

导轨的精度和刚度直接影响着工作台的加工精度和稳定性。导轨的精度一般用线位移误差和角度误差来表示,而导轨的刚度则用刚度系数来表示。

导轨的精度和刚度应根据加工要求和机床的性能而设计。

2.2.3 导轨安装与调试

导轨的安装与调试至关重要,它影响着导轨的精度和使用寿命。导轨的安装应按照制造商的说明进行,并使用适当的工具和仪器进行调试。

导轨的调试包括:

- 导轨的平行度调整: 使用平行度仪或千分尺调整导轨的平行度。

- 导轨的直线度调整: 使用直线度仪或激光干涉仪调整导轨的直线度。

- 导轨的间隙调整: 使用塞尺或千分尺调整导轨的间隙。

2.3 工作台驱动系统设计

2.3.1 驱动方式选择

工作台的驱动方式主要有:

- 机械驱动: 使用丝杠、齿轮或齿条传动。

- 液压驱动: 使用液压缸或液压马达驱动。

- 气动驱动: 使用气缸或气动马达驱动。

驱动方式的选择应根据工作台的运动要求、速度和精度而定。

2.3.2 驱动电机选型

驱动电机是工作台驱动系统的重要组成部分。驱动电机的选型应根据工作台的运动要求、速度和精度而定。

驱动电机的参数包括:

- 功率: 决定了电机的输出力矩。

- 转速: 决定了电机的输出速度。

- 扭矩: 决定了电机的负载能力。

2.3.3 驱动控制系统设计

驱动控制系统是工作台驱动系统的控制部分。驱动控制系统负责控制驱动电机的运动,以实现工作台的准确定位和运动。

驱动控制系统包括:

- 位置控制器: 负责控制工作台的位置。

- 速度控制器: 负责控制工作台的速度。

- 力控制器: 负责控制工作台的力。

3. 进给系统设计与实现

3.1 进给方式选择

进给方式是进给系统的重要组成部分,其选择直接影响机床的加工效率和精度。铣削组合机床的进给方式主要有机械进给、液压进给和气动进给。

3.1.1 机械进给

机械进给是通过丝杠、齿轮和导轨等机械部件来实现的。其特点是结构简单、成本低廉、精度高、刚性好。机械进给适用于加工精度要求较高的场合。

3.1.2 液压进给

液压进给是通过液压缸和液压油来实现的。其特点是动力大、速度快、行程长、无级调速。液压进给适用于加工精度要求不高、加工量大的场合。

3.1.3 气动进给

气动进给是通过气缸和压缩空气来实现的。其特点是速度快、行程长、无级调速、噪音低。气动进给适用于加工精度要求不高、加工量小的场合。

3.2 进给机构设计

进给机构是进给系统的主要执行部件,其设计直接影响机床的加工精度和效率。铣削组合机床的进给机构主要包括进给丝杠、进给齿轮箱和进给导轨。

3.2.1 进给丝杠设计

进给丝杠是将旋转运动转换为直线运动的关键部件。其设计应考虑以下因素:

- 精度: 进给丝杠的精度直接影响机床的加工精度。

- 刚性: 进给丝杠的刚性应足够大,以承受加工过程中产生的切削力。

- 耐磨性: 进给丝杠应具有良好的耐磨性,以延长其使用寿命。

3.2.2 进给齿轮箱设计

进给齿轮箱是用来改变进给速度和进给方向的。其设计应考虑以下因素:

- 速比: 进给齿轮箱的速比应根据机床的加工要求进行设计。

- 精度: 进给齿轮箱的精度应足够高,以保证机床的加工精度。

- 刚性: 进给齿轮箱的刚性应足够大,以承受加工过程中产生的切削力。

3.2.3 进给导轨设计

进给导轨是用来支撑进给机构并保证其运动精度的。其设计应考虑以下因素:

- 精度: 进给导轨的精度直接影响机床的加工精度。

- 刚性: 进给导轨的刚性应足够大,以承受加工过程中产生的切削力。

- 耐磨性: 进给导轨应具有良好的耐磨性,以延长其使用寿命。

3.3 进给控制系统设计

进给控制系统是用来控制进给机构运动的。其设计应考虑以下因素:

3.3.1 进给速度控制

进给速度控制是用来控制进给机构的运动速度的。其设计应考虑以下因素:

- 速度范围: 进给速度控制器的速度范围应根据机床的加工要求进行设计。

- 精度: 进给速度控制器的精度应足够高,以保证机床的加工精度。

- 稳定性: 进给速度控制器的稳定性应足够好,以保证机床的加工稳定性。

3.3.2 进给位置控制

进给位置控制是用来控制进给机构的运动位置的。其设计应考虑以下因素:

- 精度: 进给位置控制器的精度应足够高,以保证机床的加工精度。

- 稳定性: 进给位置控制器的稳定性应足够好,以保证机床的加工稳定性。

- 响应速度: 进给位置控制器的响应速度应足够快,以保证机床的加工效率。

3.3.3 进给力控制

进给力控制是用来控制进给机构的运动力的。其设计应考虑以下因素:

- 力范围: 进给力控制器的力范围应根据机床的加工要求进行设计。

- 精度: 进给力控制器的精度应足够高,以保证机床的加工精度。

- 稳定性: 进给力控制器的稳定性应足够好,以保证机床的加工稳定性。

4. 动力头设计与实现

4.1 动力头结构设计

动力头是铣削组合机床的核心部件,其结构设计直接影响机床的加工精度、效率和稳定性。动力头结构设计主要包括以下几个方面:

4.1.1 动力头材料选择

动力头材料的选择应满足以下要求:

- 强度高、刚度大: 承受切削力、惯性力等载荷

- 耐磨性好: 抵抗刀具磨损和切屑冲击

- 热稳定性好: 避免因温度变化引起变形

- 减振性好: 降低切削振动对加工精度的影响

常用的动力头材料有:

- 铸铁: 强度高、刚度大、减振性好,但重量大

- 钢: 强度高、刚度大、耐磨性好,但热稳定性差

- 铝合金: 轻质、刚度适中、耐腐蚀性好,但强度较低

4.1.2 动力头尺寸与形状设计

动力头尺寸与形状设计应考虑以下因素:

- 加工范围: 动力头行程和工作台尺寸

- 切削力: 加工材料和刀具类型

- 刚度要求: 避免动力头变形影响加工精度

- 散热要求: 避免动力头过热影响主轴精度

动力头形状通常采用箱形结构,以提高刚度和散热性。

4.1.3 动力头支撑结构设计

动力头支撑结构主要包括底座、立柱和横梁。其设计应满足以下要求:

- 刚度高、稳定性好: 承受动力头重量和切削力

- 振动小: 避免振动传递到主轴,影响加工精度

- 易于安装和维护: 方便动力头更换和维修

常见的动力头支撑结构形式有:

- 箱形结构: 刚度高、稳定性好,但重量大

- 龙门结构: 刚度适中、稳定性好,易于安装和维护

- 悬臂结构: 刚度低、稳定性差,但重量轻、成本低

4.2 主轴设计

主轴是动力头的重要组成部分,其设计直接影响加工精度和效率。主轴设计主要包括以下几个方面:

4.2.1 主轴类型选择

根据加工要求,主轴类型主要有以下几种:

- 机械主轴: 通过齿轮或皮带传动,转速范围有限

- 电主轴: 通过电机直接驱动,转速范围宽、精度高

- 液压主轴: 通过液压系统驱动,扭矩大、刚度高

4.2.2 主轴精度与刚度设计

主轴精度主要包括径向跳动、轴向跳动和圆度误差。主轴刚度主要影响加工时的变形量。

提高主轴精度和刚度的措施包括:

- 采用高精度轴承: 减少径向和轴向跳动

- 优化主轴结构: 提高刚度、减少变形

- 使用平衡技术: 消除主轴不平衡引起的振动

4.2.3 主轴轴承设计

主轴轴承主要承受径向载荷和轴向载荷。轴承类型选择应考虑以下因素:

- 载荷大小: 切削力、惯性力等

- 转速: 主轴转速范围

- 精度要求: 主轴径向和轴向跳动要求

- 刚度要求: 主轴变形要求

常用的主轴轴承类型有:

- 角接触球轴承: 承受径向载荷和轴向载荷

- 圆柱滚子轴承: 承受径向载荷

- 推力球轴承: 承受轴向载荷

4.3 动力头驱动系统设计

动力头驱动系统主要包括驱动方式、驱动电机和驱动控制系统。

4.3.1 驱动方式选择

动力头驱动方式主要有以下几种:

- 齿轮传动: 传动效率高、噪音低

- 皮带传动: 传动平稳、缓冲性好

- 直接驱动: 结构简单、传动效率高

4.3.2 驱动电机选型

驱动电机选型应考虑以下因素:

- 功率: 切削力、惯性力等

- 转速: 主轴转速范围

- 扭矩: 切削力、惯性力等

- 控制方式: 伺服电机、步进电机等

4.3.3 驱动控制系统设计

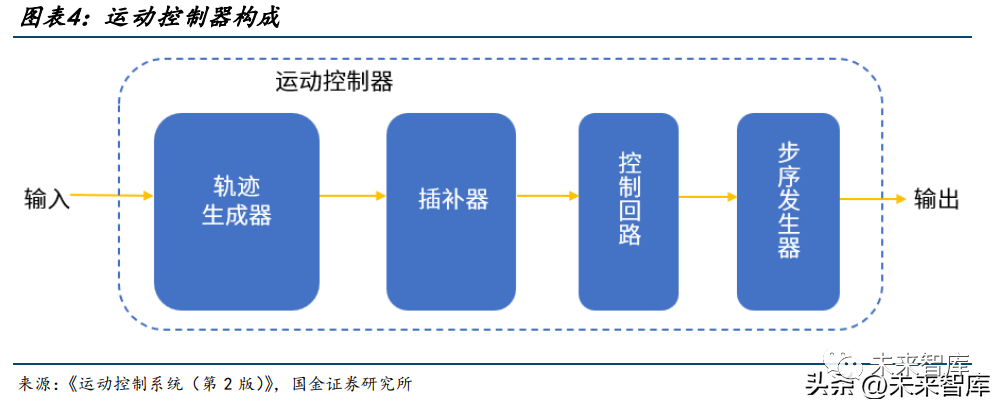

驱动控制系统主要包括伺服驱动器、编码器和运动控制器。其设计应满足以下要求:

- 控制精度: 主轴转速和位置精度

- 响应速度: 快速响应切削力变化

- 稳定性: 避免振动和失速

- 易于操作: 方便参数设置和故障诊断

5. 自动化控制设计与实现

5.1 数控系统选择

5.1.1 数控系统类型

数控系统是铣削组合机床的核心控制部件,负责接收、处理和执行数控程序,控制机床的运动和加工过程。根据控制方式的不同,数控系统可分为以下几类:

- 开环数控系统: 不反馈机床实际运动位置,仅根据数控程序发送的指令进行控制,精度较低,适用于简单加工。

- 闭环数控系统: 通过位置传感器反馈机床实际运动位置,与数控程序指令进行比较,并调整控制指令,提高了加工精度。

- 自适应数控系统: 在闭环数控系统基础上,增加了自适应功能,能够根据加工过程中的实际情况自动调整控制参数,提高加工效率和精度。

5.1.2 数控系统功能

数控系统应具备以下基本功能:

- 程序编辑: 允许用户输入和编辑数控程序。

- 程序存储: 存储数控程序,以便多次使用。

- 程序执行: 按照数控程序指令控制机床运动和加工过程。

- 位置控制: 控制机床各轴的运动位置,确保加工精度。

- 速度控制: 控制机床各轴的运动速度,满足加工工艺要求。

- 进给控制: 控制机床的进给量,保证加工质量。

- 显示功能: 显示机床当前状态、加工信息和故障报警等信息。

5.1.3 数控系统选型

选择数控系统时,应考虑以下因素:

- 加工精度: 数控系统的精度直接影响加工件的质量,应根据加工要求选择精度合适的数控系统。

- 加工效率: 数控系统的控制速度和响应时间影响加工效率,应选择控制速度快、响应时间短的数控系统。

- 功能需求: 根据加工工艺要求,选择具有相应功能的数控系统,如多轴联动、刀具补偿、自动换刀等。

- 可靠性: 数控系统是机床的关键部件,应选择可靠性高的数控系统,以保证机床稳定运行。

- 价格: 数控系统的价格差异较大,应根据实际需求和预算选择性价比合适的数控系统。

5.2 数控编程

5.2.1 数控编程语言

数控编程语言是用于编写数控程序的语言,主要有以下几种:

- G代码: 一种广泛使用的数控编程语言,用于描述机床运动轨迹和加工参数。

- M代码: 一种辅助代码,用于控制机床的辅助功能,如刀具更换、冷却液开关等。

- ISO代码: 一种国际标准的数控编程语言,具有较强的通用性。

5.2.2 数控编程方法

数控编程方法主要有以下几种:

- 手动编程: 由程序员直接编写数控程序,适用于简单加工。

- 计算机辅助编程(CAM): 使用CAM软件生成数控程序,提高编程效率和精度。

- 对话式编程: 通过人机界面与数控系统交互,生成数控程序,方便操作。

5.2.3 数控程序优化

数控程序优化可以提高加工效率和精度,主要方法有:

- 减少空行程: 优化刀具路径,减少不必要的空行程,缩短加工时间。

- 优化进给速度: 根据加工工艺要求,优化进给速度,提高加工效率。

- 优化主轴转速: 根据刀具和材料特性,优化主轴转速,提高加工质量。

5.3 人机界面设计

5.3.1 人机界面类型

人机界面(HMI)是操作员与数控系统交互的界面,主要有以下几种类型:

- 按键面板: 通过按键输入指令,控制机床运行。

- 触摸屏: 通过触摸屏幕输入指令,操作更直观。

- 图形用户界面(GUI): 采用图形化界面,操作更方便。

5.3.2 人机界面功能

人机界面应具备以下基本功能:

- 显示信息: 显示机床当前状态、加工信息和故障报警等信息。

- 输入指令: 允许操作员输入指令,控制机床运动和加工过程。

- 参数设置: 允许操作员设置机床参数,如加工参数、刀具参数等。

- 故障诊断: 提供故障诊断信息,帮助操作员快速解决故障。

5.3.3 人机界面设计

人机界面设计应遵循以下原则:

- 简洁明了: 界面设计应简洁明了,操作员易于理解和操作。

- 直观友好: 采用图形化界面,使用户操作更直观友好。

- 可扩展性: 人机界面应具有可扩展性,以便根据需要添加或修改功能。

6. 安全与防护设计与实现

6.1 安全防护措施

6.1.1 机械防护

- 防护罩: 安装在危险区域周围,防止操作人员接触运动部件或飞溅物。

- 安全联锁: 当防护罩打开或移动时,会自动切断电源或停止机器运行。

- 紧急停止按钮: 位于机器醒目位置,在紧急情况下可立即停止机器运行。

- 安全传感器: 检测操作人员的存在或运动,并在危险情况下触发防护措施。

6.1.2 电气防护

- 接地: 将机器的所有金属部件连接到接地系统,防止电击。

- 绝缘: 使用绝缘材料覆盖电线和组件,防止触电。

- 断路器: 保护电路免受过载或短路,防止电气火灾。

- 漏电保护器: 检测电气系统中的漏电流,并在危险水平时切断电源。

6.1.3 操作规程

- 制定明确的操作规程,包括安全注意事项、操作步骤和紧急情况处理。

- 对操作人员进行培训,确保他们熟悉并遵守操作规程。

- 定期检查和维护安全装置,确保其正常工作。

6.2 故障诊断与排除

6.2.1 常见故障类型

- 机械故障: 丝杠磨损、导轨变形、主轴轴承损坏。

- 电气故障: 驱动电机过热、数控系统故障、传感器故障。

- 液压故障: 液压泵故障、液压管路泄漏、液压缸损坏。

- 气动故障: 气压不足、气缸漏气、电磁阀故障。

6.2.2 故障诊断方法

- 观察: 检查机器外观、声音和气味,寻找异常情况。

- 测量: 使用仪表测量电压、电流、压力、温度等参数。

- 代码分析: 检查数控系统的故障代码,了解故障原因。

- 逻辑推理: 根据故障现象和机器结构,推断故障可能的位置和原因。

6.2.3 故障排除措施

- 更换损坏部件: 更换磨损或损坏的部件,如丝杠、导轨、轴承等。

- 维修电气系统: 修理或更换故障的驱动电机、数控系统、传感器等。

- 检修液压系统: 修理或更换故障的液压泵、管路、液压缸等。

- 维护气动系统: 检查气压、修理漏气、更换故障的电磁阀等。

简介:铣削组合机床是一种高效设备,可完成多种加工任务。本压缩包包含“组合专机-铣削组合机床及其工作台设计”文件,详细介绍了铣削组合机床的设计方案。本项目旨在帮助学生理解机床结构、工作台设计、进给系统、动力头设计、自动化控制、安全防护、工艺分析和经济性等关键知识点,并通过实践任务掌握铣削组合机床的设计与实现,为毕业设计和未来职业生涯奠定基础。

3216

3216

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?