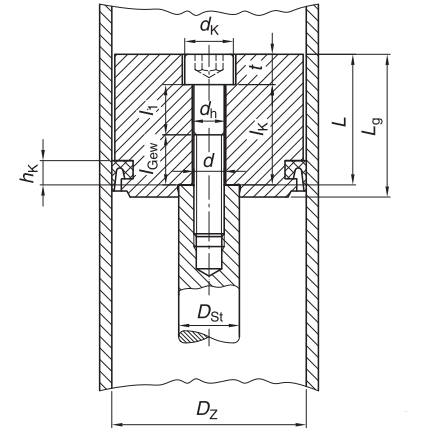

本文分为上、中、下三篇。上篇简要介绍了基于VDI2230规范Part1、Part2进行螺栓评估的步骤以及Bolt Assessment inside ANSYS的功能。此篇为中篇,将基于VDI 2230 B1以同心夹紧和同心加载为例,计算液压缸中活塞和活塞杆之间的螺栓连接。

阅读上篇,请点击:基于VDI2230规范的螺栓评估(上)

一、初始条件

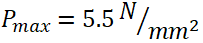

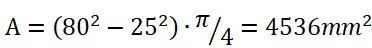

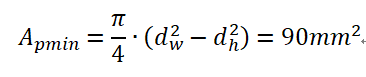

同心夹紧和同心加载,内部压力: 应力表面面积:

应力表面面积:

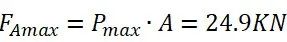

轴向载荷:

轴向载荷:

。

。

。

材料:活塞为16MnCr5;活塞杆为C45。

表面粗糙度:

。

材料:活塞为16MnCr5;活塞杆为C45。

表面粗糙度:

预紧方式:数显力矩扳手

二、计算过程

1、R0:初步确定名义直径,检查有效范围

预紧方式:数显力矩扳手

二、计算过程

1、R0:初步确定名义直径,检查有效范围

基于Table A7,对于同心动态工作载荷 以及

以及 ,螺栓名义直径可以基于以下步骤确定:

,螺栓名义直径可以基于以下步骤确定:

A 表中较  大的第一个载荷是F=25000N

大的第一个载荷是F=25000N

B2 对于动态同心轴向载荷 ,F的数据下移一格,得到最小预紧载荷:

,F的数据下移一格,得到最小预紧载荷:

C 由于采用扭矩扳手拧紧,继续下移一格得到最大预紧载荷:

D 为限制活塞杆截面弱化,强度等级选择12.9,因此可以得到对应的螺栓为M12。

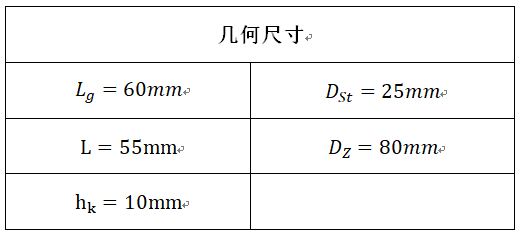

选择的圆柱形螺栓为DIN EN ISO 4762-M12×60-12.9,详细尺寸信息为:

。

2、R1:拧紧系数

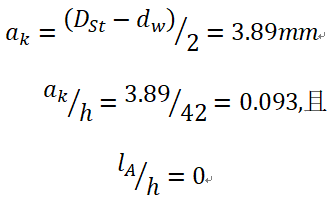

由于使用数显扭矩扳手和相对较大的夹紧长度比(

。

2、R1:拧紧系数

由于使用数显扭矩扳手和相对较大的夹紧长度比(

),对于摩擦系数等级B,根据表A8,因此得到:

),对于摩擦系数等级B,根据表A8,因此得到:

。

3、R2:所需的最小夹紧载荷

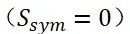

连接为对称夹紧

。

3、R2:所需的最小夹紧载荷

连接为对称夹紧

和(准)同心加载(a=0)。因此得到:

和(准)同心加载(a=0)。因此得到:

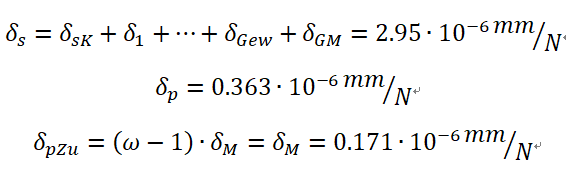

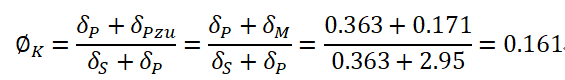

载荷系数:

载荷系数:

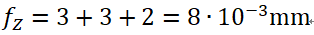

对于现有轴向载荷和

对于现有轴向载荷和

,表5给出了在每种情况下,螺纹和头部支承区域

,表5给出了在每种情况下,螺纹和头部支承区域

和分界面

和分界面

的嵌入,因此:

的嵌入,因此:

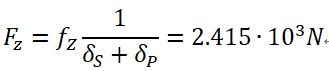

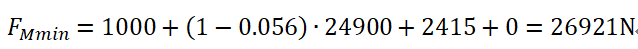

因此预加载荷损失为:

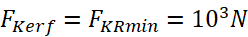

6、R5:根据公式(R5/1)确定最小预加载荷

因此:

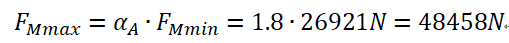

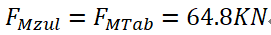

7、R6:最大装配预加载荷

7、R6:最大装配预加载荷

8、R7:确定装配应力和校核螺栓规格

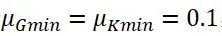

可以从表A1获得要求最小屈服点90%利用率和螺纹中最小摩擦系数

8、R7:确定装配应力和校核螺栓规格

可以从表A1获得要求最小屈服点90%利用率和螺纹中最小摩擦系数

的装配预加载荷 :

的装配预加载荷 :

。

强度等级12.9:

。

强度等级12.9:

强度等级10.9:

强度等级10.9:

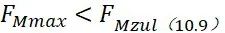

由于

由于

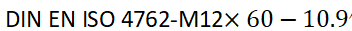

,通过改变成较便宜的圆柱头螺钉

,通过改变成较便宜的圆柱头螺钉

修正设计。

选择的螺栓满足要求。

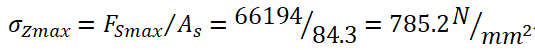

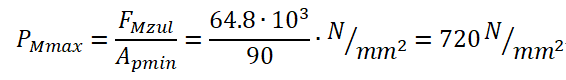

9、R8:工作应力

根据公式(

修正设计。

选择的螺栓满足要求。

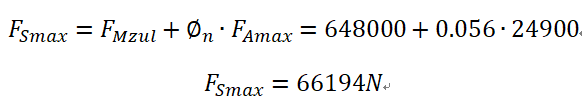

9、R8:工作应力

根据公式(

),最大螺栓力为:

),最大螺栓力为:

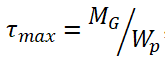

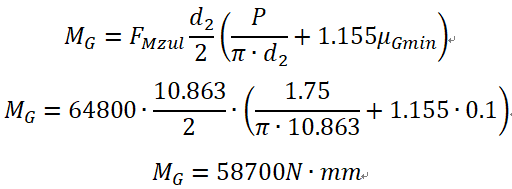

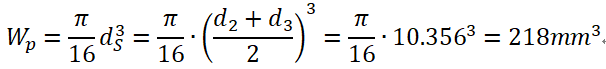

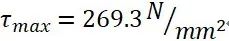

最大扭转应力

最大扭转应力

,其中

,其中

和

因此

利用公式( )和

)和 计算比较应力:

计算比较应力:

安全因子:

结论:螺栓可以支撑最大工作载荷。

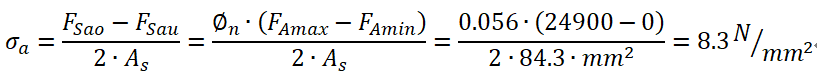

10、R9:交变应力

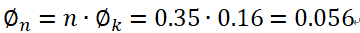

由于是同心加载和夹紧,采用如下公式确定疲劳交变应力:

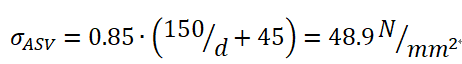

热处理前滚丝螺栓的疲劳极限根据公式(185):

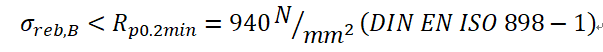

结论:

装配状态下:

装配状态下:

根据表A9,16MnCr5的边界表面压力为

根据表A9,16MnCr5的边界表面压力为

。

安全因子:

。

安全因子:

由于

由于

,不需要校核工作状态下的表面压力

,不需要校核工作状态下的表面压力

。

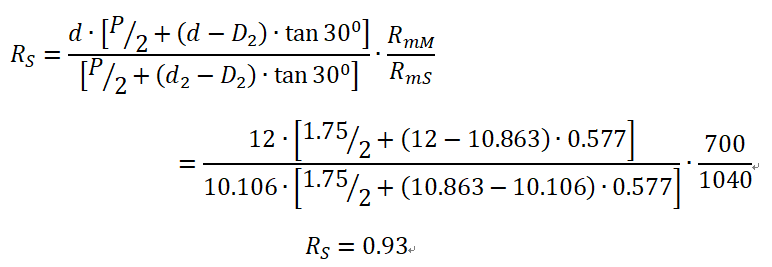

12、R11:确定最小螺纹旋合长度

基于

。

12、R11:确定最小螺纹旋合长度

基于

和

和

,以及表A9和DIN EN ISO 898-1的抗拉强度,根据公式(199)计算强度比:

,以及表A9和DIN EN ISO 898-1的抗拉强度,根据公式(199)计算强度比:

,表示内螺纹边界。

,表示内螺纹边界。

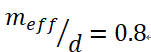

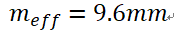

基于表A9得到活塞杆材料(C45)的剪切强度为 ,从图37得到强度等级为10.9级的具体有效螺纹旋合长度:

,从图37得到强度等级为10.9级的具体有效螺纹旋合长度:

因此:

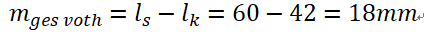

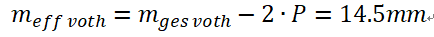

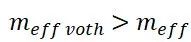

现有总旋合长度如下:

因此: 。

。

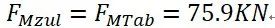

13、R12:抗滑安全余量

略

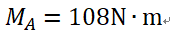

14、R13:确定拧紧扭矩

对于 ,根据表A1的所需的拧紧力矩为:

,根据表A1的所需的拧紧力矩为:

三、基于Bolt Assessment inside ANSYS软件进行计算

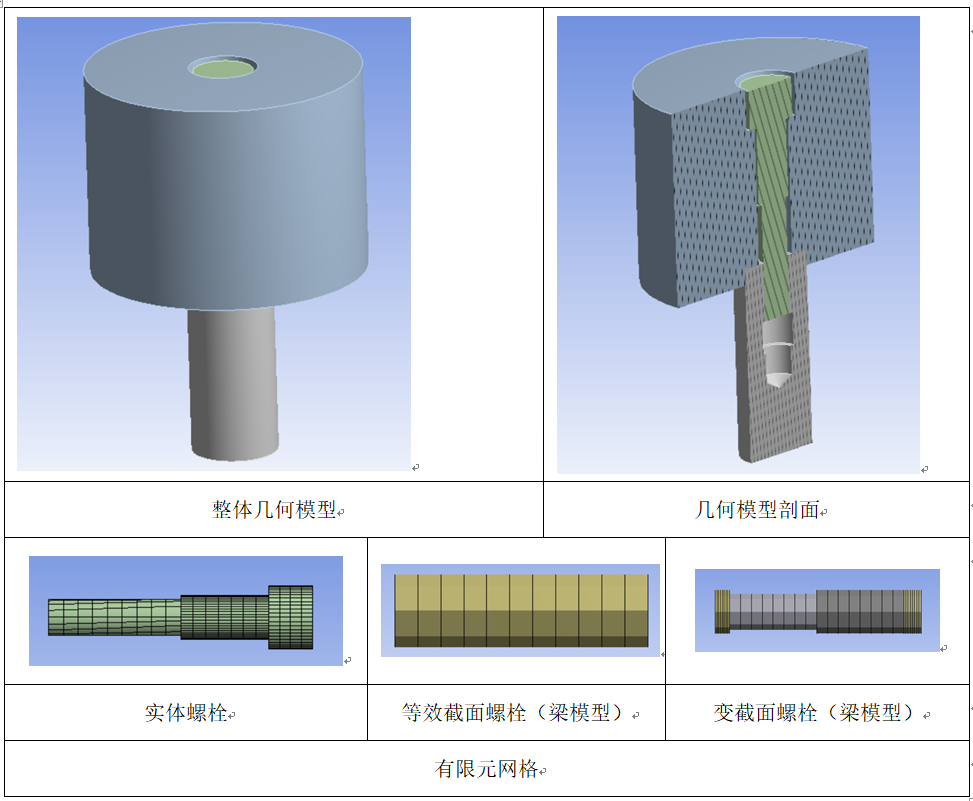

1、几何及网格模型

建立活塞及活塞杆的几何模型,并划分网格。

2、材料属性

标号 | 部件名称 | 材料 |

1 | 活塞杆 | 结构钢 |

2 | 活塞 | 不锈钢 |

3 | 螺栓 | 不锈钢 |

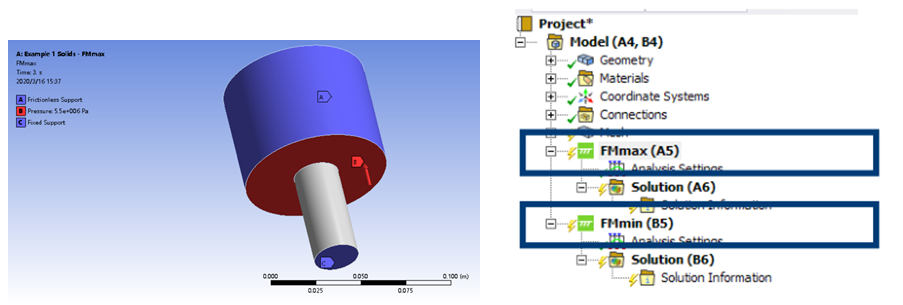

3、载荷及约束条件

据最大预紧力和最小预紧力,三种螺栓形式,分别计算两个工况。

标号 | 螺栓形式 | 工况一 | 工况二 |

1 | 实体螺栓 | 最大预紧力:64800N 内部压力:5.5e6Pa 活塞圆柱面无摩擦支撑 活塞杆底部固定 | 最小预紧力:26921N 内部压力:5.5e6Pa 活塞圆柱面无摩擦支撑 活塞杆底部固定 |

2 | 等效截面螺栓(梁) | ||

3 | 变截面螺栓(梁) |

4、分析设置

| 序号 | 分析设置 |

| 1 | 载荷步数:3 |

| 2 | 弱弹簧选项:off |

| 3 | 大变形:on |

| 4 | 节点力输出:是 |

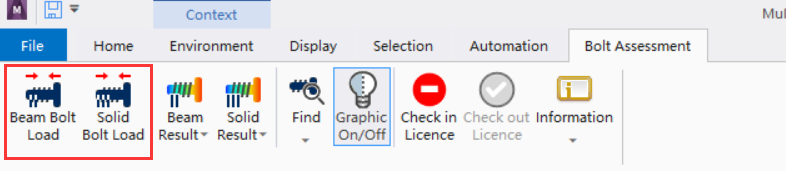

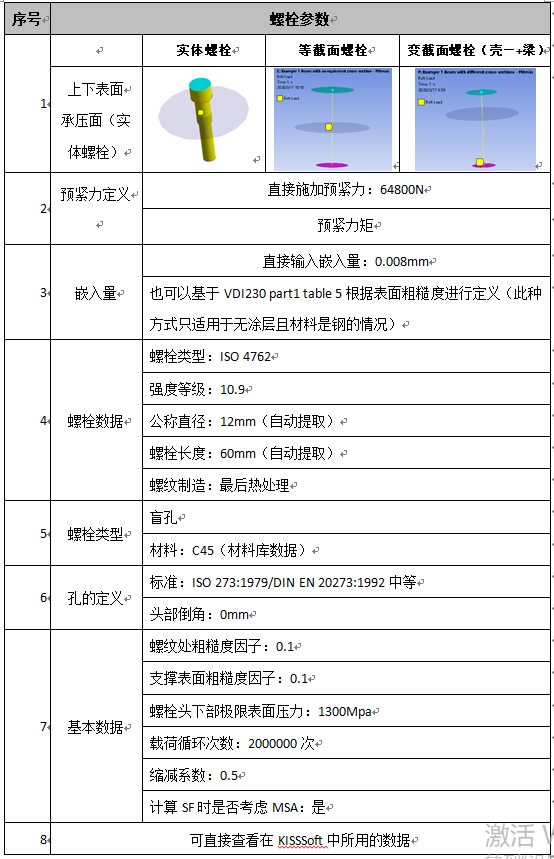

定义螺栓相关参数:

定义螺栓相关参数:

6、求解计算

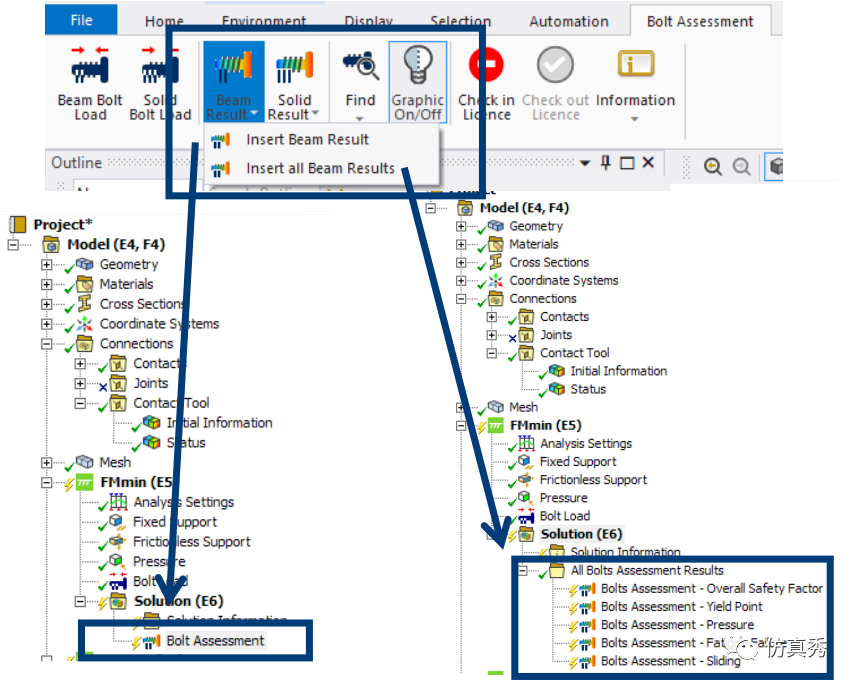

7、结果查看

在Mechanical环境下,插入需要查看的安全因子,包括抵抗屈服的安全因子、抵抗表面压力(螺栓头下表面与被连接件接触表面、螺母与被连接件接触表面)抵抗疲劳以及交接面滑移的安全因子。

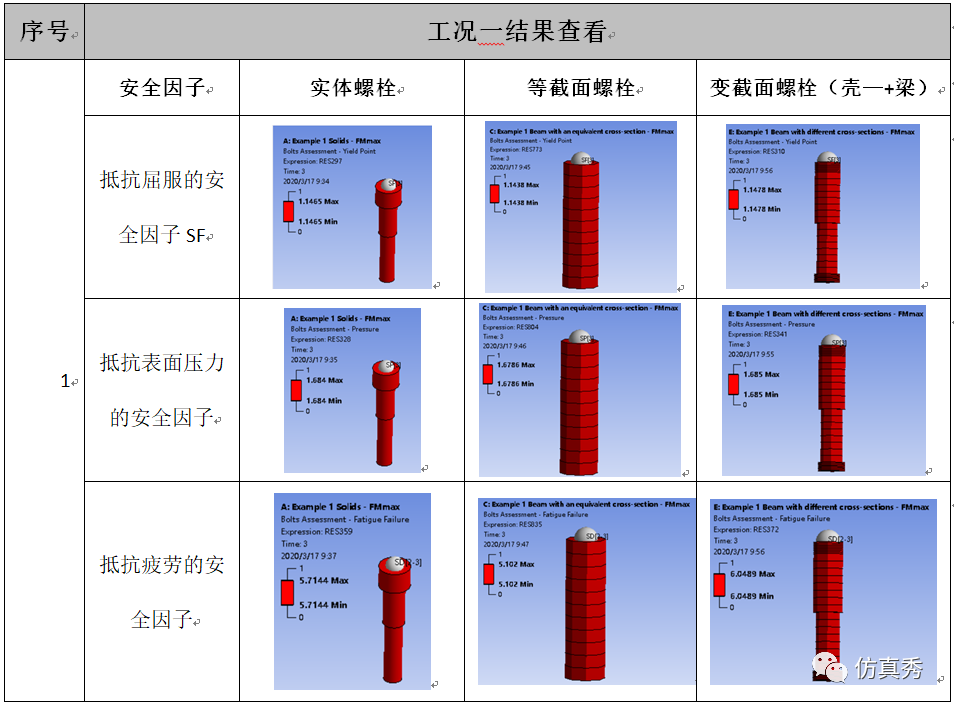

工况一:采用最大预紧力及工作载荷计算。

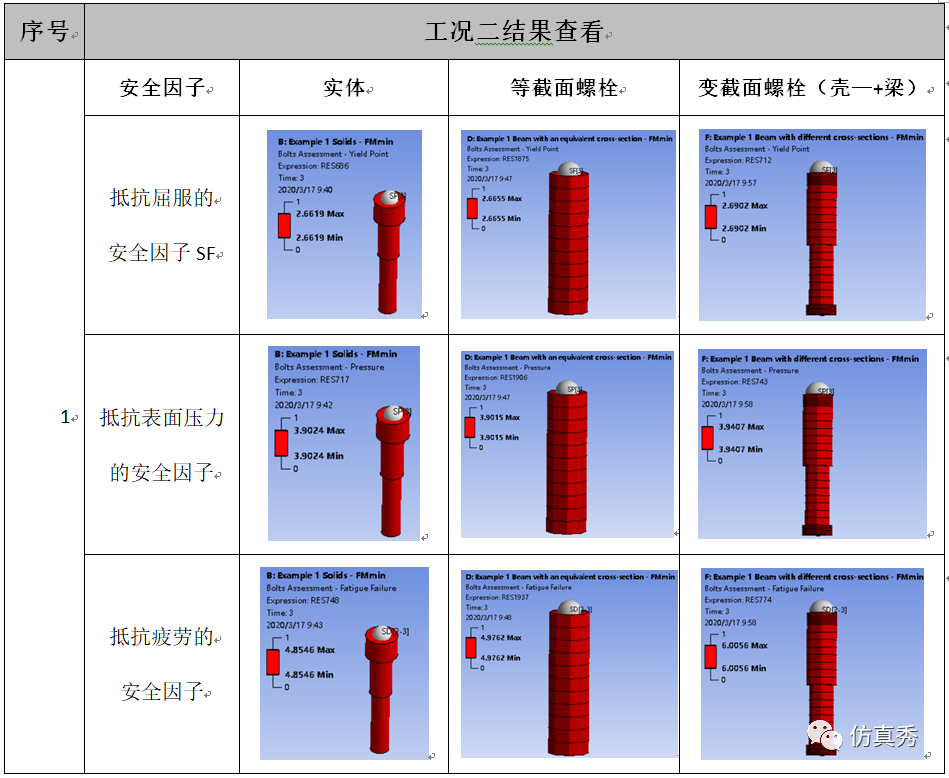

工况二:采用最小预紧力及工作载荷计算。

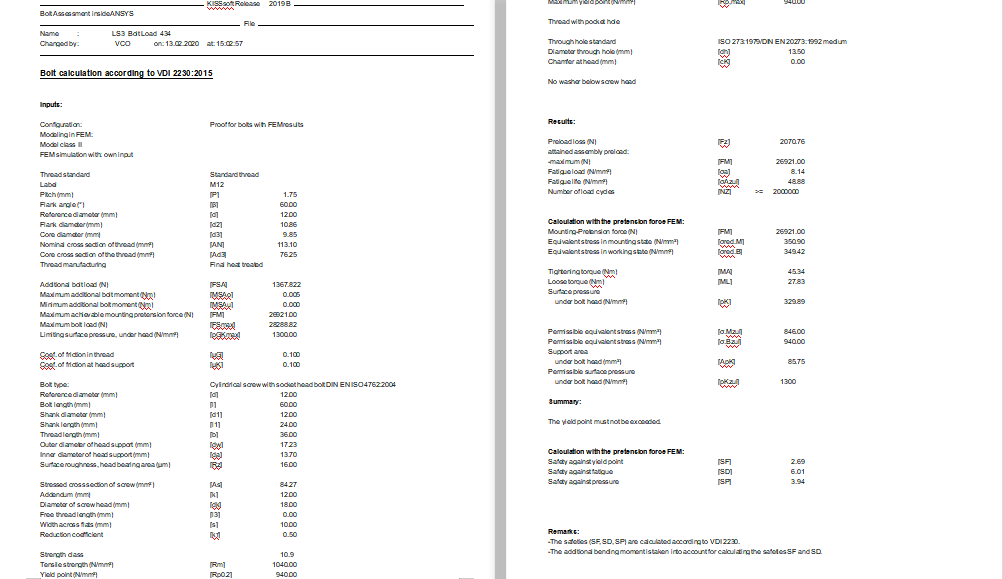

8、计算报告

针对每个螺栓都可以生成计算报告。

计算报告包括四部分,一是输入数据,二是结果数据,三是预紧力计算的数据,四是安全系数。

9、计算结果的对比

计算项 | VDI2230:2015 | FEM | 偏差【%】 | FEM | 偏差【%】 |

F_Kmin【N】 | 1000 | 38866.57 | ---- | 1231.57 | 23.16 |

F_Z【N】 | 2415.00 | 2386.65 | -1.17 | 2388.51 | -1.10 |

F_SA【N】 | 1394.40 | 1398.41 | 0.29 | 1645.1 | 17.98 |

F_Smax【N】 | 66194.00 | 66199.96 | 0.01 | 28566.23 | ---- |

S_F | 1.15 | 1.15 | -0.30 | 2.66 | ---- |

S_D | 5.89 | 5.71 | -2.98 | 4.85 | -17.58 |

S_P | 1.77 | 1.68 | -4.86 | 3.90 | ---- |

M_A[Nm] | 108.00 | 109.15 | 1.06 | ---- | ---- |

⑤ 最大螺栓载荷F_Smax的值计算非常准确。因此S_F(抵抗屈服的安全因子)以及S_D(抵抗疲劳的安全因子)的值非常准确。

⑥ 在最小预紧载荷作用下,由于部分分离导致附加螺栓载荷数值较高,因此计算得到的S_D值偏小。

⑦ 抵抗表面压力的安全因子S_P较参考值小5%,分析如下:

⑤ 最大螺栓载荷F_Smax的值计算非常准确。因此S_F(抵抗屈服的安全因子)以及S_D(抵抗疲劳的安全因子)的值非常准确。

⑥ 在最小预紧载荷作用下,由于部分分离导致附加螺栓载荷数值较高,因此计算得到的S_D值偏小。

⑦ 抵抗表面压力的安全因子S_P较参考值小5%,分析如下:

- KISSsoft采用螺栓头的内径进行计算,内径较孔径大。因此有限元模型中的压力表面较VDI2230的参考值小5%。

- 基于Bolt Assessment inside ANSYS计算的S_P更精确。

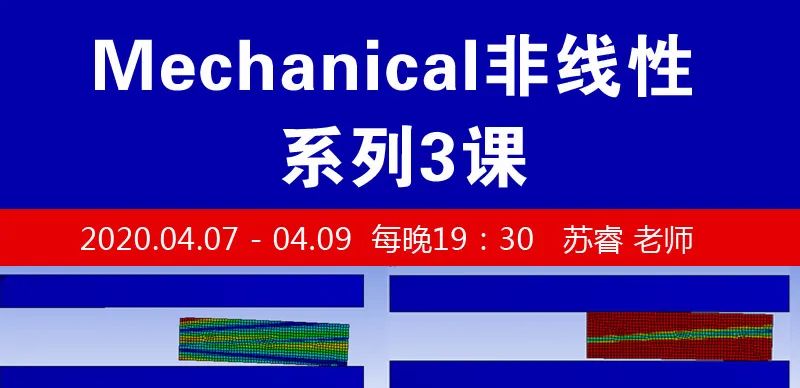

结构仿真专题系列课免费培训(4月)

结构仿真专题系列课免费培训(4月)

报名上免费网课

延伸阅读:

1、FKM规范在非焊接构件中的疲劳强度评估方法介绍(上篇)

2、FKM规范针对非焊接构件疲劳强度评估实例介绍(下篇)

3、FKM规范在非焊接构件中的静强度评估方法介绍(上篇)

4、FKM规范静强度和疲劳强度计算分析

5、复合材料有限元仿真计算的应用方法浅析

6、15年仿真经验,重点难点其实就2个!

1125

1125

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?