这期来聊一聊剃齿加工,剃齿工艺是1926年美国公司(National Broach & Machine. Co)开发的一种软齿面(HRC22-32)齿轮精加工工艺。

剃齿刀加工

剃齿是通过使齿轮与剃齿刀具啮合并以非常高的转速运行来精加工齿轮的过程。剃刀是一种具有带锯齿的硬化齿的齿条或小齿轮。这些锯齿充当切削刃,对待精加工的齿轮的配合面进行刮削操作。两者都是啮合的齿轮,经过挤压以形成正确的配合接触。

在剃齿过程中,刀具轴线与工作轴线有一定角度交叉。切削时,刀具和齿轮紧密啮合旋转。工作台还纵向地在剃刀上来回移动。该工艺通常适用于未淬硬的齿轮,并且是一种非常快速的精加工方法。

剃刀和工件是一对交错轴齿轮的啮合,剃齿刀与被剃齿轮的展成运动,是由剃齿刀的齿面与被剃齿抡齿面的共轭关系形成,即齿轮是由剃刀带动而转动,而不是依靠切齿机床的强迫运动来形成。

我们知道两个齿轮啮合的基本条件是:

法向模数和法向压力角分别相等,也就是法向基节相等;

两个齿轮啮合时的法向重叠系数>1,一般都>1.25.

轴向进给剃齿

这种方式是最常见的剃齿方法,剃齿时工作台走刀方向是沿着被加工齿轮的轴线方向。

这种剃齿方式每次轴向进给行程后进行径向进给,要多次径向进给后才能去除全部剃齿余量,故生产效率不是很高,但这种加工过程比较简单,使用比较广泛。

径向进给剃齿

将刀具从下方蓝色位置移动到上方红色位置;接触点从左向右移动,可以加工整个牙齿。当各齿轮之间的间隙较窄时,由于交叉角度不够,可能难以采用常规加工。在这种情况下,可以应用采用这种方式。

对角进给剃齿

将刀具向红色箭头方向移动;如果沿对角线方向进给,啮合点将从工件的右边缘 A 移动到左边缘 B。

采用对角剃齿法时,剃刀和齿轮的啮合点随工作台的移动而变化,工作台只需较短的工作行程就能完成剃齿,从而使剃齿生产效率得以提高,并且剃刀整个齿面都参加切削工作,因而刀具磨损均匀,剃齿刀的使用寿命较长。

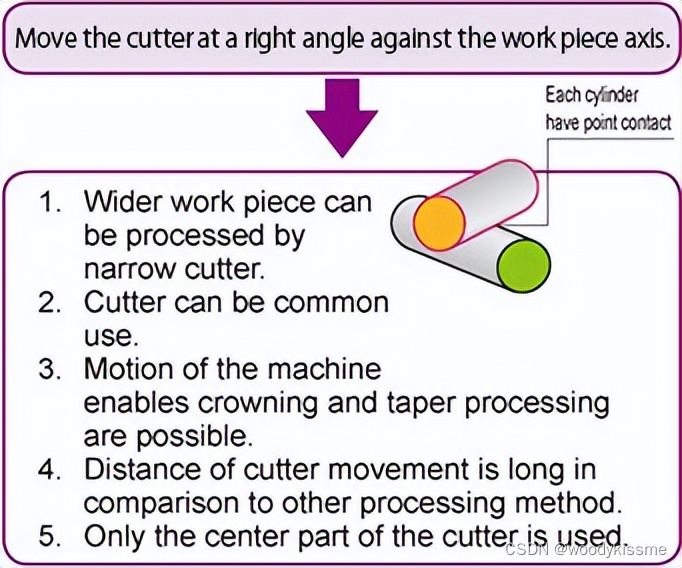

切入式切削

剃刀的修磨

剃刀的修磨与齿形修型需要专用设备进行,通常也需要经验丰富的师傅。下图是日本NIDEC剃刀磨床。

下图是SU 400GS 剃刀磨床

下图是Gleason 410SCG 剃刀磨床:

今天就分享到这,感谢您花时间阅读。

我是woodykissme,定期分享有关,机械传动及齿轮加工方面的内容,对这方面感兴趣的小伙伴,可以关注我。希望能够与大家讨论一下:

齿轮的设计及加工方法,加工齿轮所用的刀具设计、制造及使用方面的相关问题。

齿轮刀具设计计算方法,相关应用程序的开发,CAD二次开发自动绘图等的相关技术问题。

刀具应用方面,刀具的切削参数、涂层和使用寿命,加工中遇到的问题和解决办法等问题。

今天就分享到这,感谢您抽出宝贵的时间阅读!

本文介绍了剃齿加工,一种由NationalBroach&Machine.Co开发的软齿面齿轮精加工工艺,涉及剃齿刀的使用、不同进给方式如轴向、径向和对角进给,以及剃刀的修磨。作者还讨论了齿轮设计和刀具应用中的关键技术问题。

本文介绍了剃齿加工,一种由NationalBroach&Machine.Co开发的软齿面齿轮精加工工艺,涉及剃齿刀的使用、不同进给方式如轴向、径向和对角进给,以及剃刀的修磨。作者还讨论了齿轮设计和刀具应用中的关键技术问题。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?