冲压件模具设计常用公式

1冲裁间隙分类见表4-1

表4-1 冲裁间隙分类(JB/Z 271-86)

2冲裁间隙选取(仅供参考) 见表4-2

表4-2 冲裁间隙比值(单边间隙)(单位:%t)

(注: 1. 本表适用于厚度为10mm以下的金属材料, 厚料间隙比值应取大些;2. 凸,凹模的制造偏差和磨损均使间隙变大, 故新模具应取最小间隙;3. 硬质合金冲模间隙比钢模大20% 左右.)

注: 冲裁间隙选取应综合考虑下列因素:

1.冲床﹑模具的精度及刚性.

2.产品的断面品质﹑尺寸精度及平整度.

3.模具寿命.

4.跳屑.

5.被加工材料的材质﹑硬度﹑供应状态及厚度.

6.废料形状.

7.冲子﹑模仁材质﹑硬度及表面加工质量.

3冲裁力﹑卸(剥)料力﹑推件力﹑顶件力

F冲= * L * t *τ(N) (公式4-1)

F卸= K卸* F冲 (N) (公式4-2)

F推= N * K推* K冲 (N) (公式4-3)

F顶= K顶* F冲 (N) (公式4-4)

其中:

L ――冲切线长度 (mm)

t ――材料厚度 (mm)

τ――材料抗剪强度 (N/mm2 )

――安全系数

K卸――卸(剥)料力系数

K推――推料力系数

K顶――顶料力系数

K卸K推K顶数值见表4-3

表4-3 卸料力﹑推件力和顶件力系数

注:卸料力系数K卸在冲多孔﹑大搭边和轮廓复杂时取上限值.

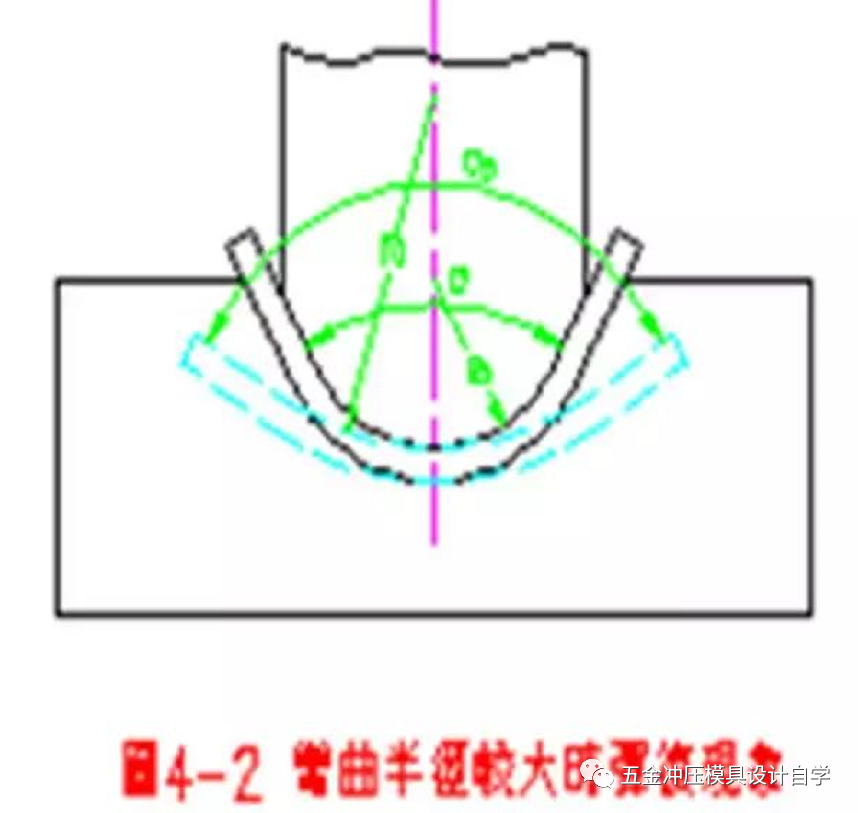

4中性层弯曲半径

R = r + x * t (mm) (公式4-5)

其中:

R――中性层弯曲半径 (mm)

r ――零件内侧半径 (mm)

x ――中性层系数

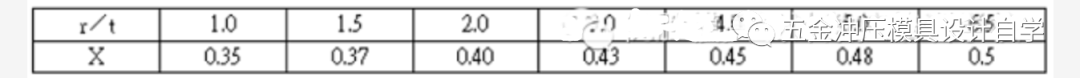

中性层系数见表4-4(仅供参考)

表4-4 中性层系数x值

中性层系数见表4-4(仅供参考)

表4-4 中性层系数x值

注: 弯曲件展开尺寸与下列因素有关:

1.弯曲成形方式.

2.弯曲间隙.

3.有无压料.

4.材料硬度﹑延伸率﹑厚度.

5.根据实际状况精确修正.

5材料最小弯曲半径,见表4-5

表4-5 最小弯曲半径

注:表列数据用于弯曲中心角≧90∘﹑断面质量良好的情况.

6弯曲回弹半径及回弹角

r凸= r0 / ( 1 + K r0 / t ) (公式4-6)

回弹角的数值为

Δα = (180°-α0 )( r0 / r凸- 1) (公式4-7)

式中 r凸――凸模的圆角半径, [r凸 ]为mm;

r0 ―― 工件的圆角半径, [r0 ]为mm;

α0 ――工件的弯曲角度, [α0]为(°);

t ―― 工件材料厚度, [t]为mm;

K ――简化系数, 见表4-6

表4-6 简化系数k值

7弯曲力计算

针对“v”型弯曲:

F弯=σb / (R + t ) (N)(公式4-8)

其中:

b―――弯曲线长度 (mm)

t―――材料厚度 (mm)

r―――内侧半径 (mm)

σb――材料极限强度 (N/mm2)

k―――安全纟数,一般k=

8拉深(抽引)系数

m = d/D (公式4-9)

其中:

d ――拉深(抽引)后工件直径 (mm)

D――毛坯直径 (mm)

1. 无凸缘或有凸缘筒形件用压边圈拉深系数见表4-7

表4-7 无凸缘或有凸缘筒形件用压边圈拉深的拉深系数(适用08,10号钢)

注:

1) 随材料塑性高低,表中数值应酌情增减.

2) ――线上方为直筒件(d凸=d1).

3) 随 d凸/D 数值增大, r/t 值可相应减小,满足2r1≦h1, 保证筒部有直壁.

4) 查用时, 可用插入法, 也可用偏大值.

5)多次拉深首次形成凸缘时,为考虑多拉入材料,m1增大0.02.

2. 带凸缘筒形件第一次拉深系见表4-8

表4-8 带凸缘筒形件第一次拉深时的拉深系数m1

注:适用于08﹑10号钢

3. 无凸缘筒形件用压边圈拉深系数见表4-9

表4-9 无凸缘筒形件用压边圈时的拉深系数

注:

1. 凹模圆角半径大时 (r凹 =8 ~ 15t ), 拉深系数取小值, 凹模圆角半径小时 (r凹 = 4 ~8t ), 拉深系数取大值.

2. 表中拉深系数适用于08﹑10S﹑15S钢与软黄铜H62 ﹑ H68. 当拉深塑性更大的金属时(05﹑08Z及10Z钢﹑铝等), 应比表中数值减小. 而当拉深塑性较小的金属时(20﹑25﹑A2﹑A3﹑酸洗钢﹑硬铝﹑硬黄铜等), 应比表中数值增大(符号S为深拉深钢, Z为最深拉深钢).

4. 无凸缘筒形件不用压边圈拉深系数见表4-10

表4-10 无凸缘筒形件不用压边圈时的拉深系数

注:适用于08﹑10以及15Mn等材料

5. 有工艺切口的第一次拉深系数见表4-11

表4-11有工艺切口的第一次拉深系数m1 (材料:08﹑10)

6. 有工艺切口的以后各次拉深系数见表4-12

表4-12有工艺切口的以后各次拉深系数mn (材料:08﹑10)

7. 有工艺切口的各次拉深系数见表4-13

表4-13有工艺切口的各次拉深系数

9拉深(抽引)力

F抽=3(σb + σs )( D – d - r凹)t (N) (公式4-10)

其中:

σb――材料极限强度 (N/mm2)

σs――材料屈服强度 (N/mm2)

D―――毛坯直径 (mm)

d―――拉深凹模直径 (mm)

r凹――拉深凹模圆角 (mm)

t―――材料厚度 (mm)

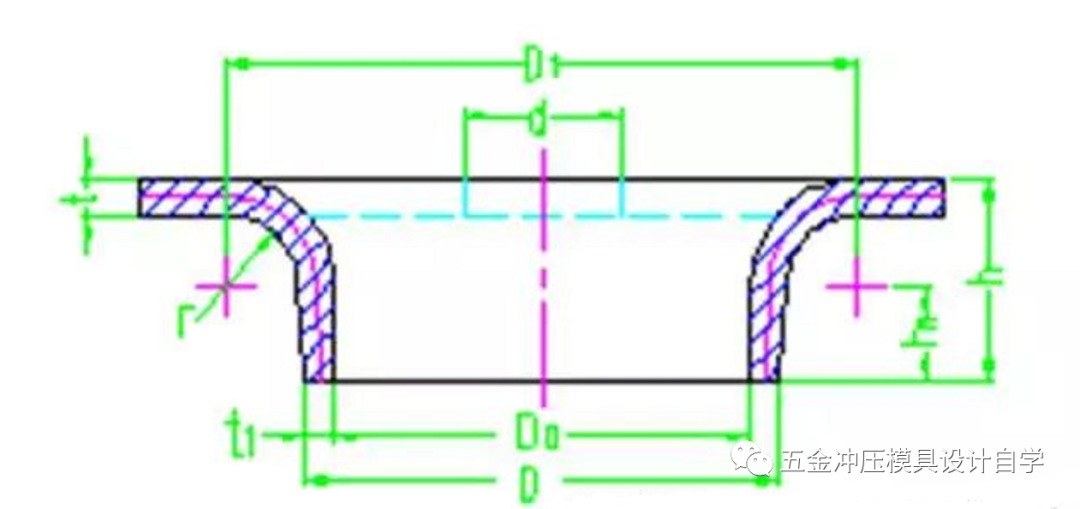

10孔的翻边

1. 翻边系数 K = d/D (公式4-11)

d ――预冲孔直径 (mm)

D ――翻边后平均直径 (mm)

各种材料极限翻边系数见表4-14,表4-15

表4-14 低碳钢的极限翻边系数K

表4-15 其它一些材料的翻边系数

2. 预冲孔直径

d = D-2( h - 0.43r - 0.72t ) (公式4-12)

h ――翻边高度 (mm)

r ――翻边圆角 (mm)

t ――材料厚度 (mm)

3. 翻边高度

h = D/[( 1-k )/2] + 0.4r + 0.72t (公式4-13)

4. 翻边口部材料厚度

t1 = t√k (mm) (公式4-14)

5.翻边力

F = πtσs( D-d )

σs ――材料屈服强度 (Mpa)

11设计连接器五金零件应注意的要点

1. 尺寸标注:

1)尺寸标注在最显要位置,直观,不封闭;

2)重要﹑关键尺寸直接标注,不能有累积公差;

3)尺寸公差大小应综合考虑功能及制造成本,并非越小越好,体现“该精就精,该粗就粗”一般经济公差为:下料±,成形±,角度±°

4)重要及关键尺寸应综合考虑制程稳定性、装配、使用功能并非多益善.

5)设计基准,制造基准,测量基准相统一;

2. 形位公差:

1)基准(面或线)不应有变形

2)标注应清楚明确,方便量测;

3)设计基准,制造基准,测量基准相统一;

4)应综合考虑制程稳定性及使用要求,并非多多益善,精度一般可达到;

5)很稳定的尺寸, 如下料尺寸等可以不标.

3. 结构设计及强度要求

1)材料选用满足使用要求,又方便采购的原料;

2)零件外形园角,防止滚镀表面刮伤;

3)零件应有足够的强度及刚性,防止在贮存,电镀、搬运过程中的变形及尺寸变异;

4)特殊零件,可采用多种工序组合方式,如多轴成形加工.五金模具+治具等不同方式来完成;

5)连续料带要求:

A)Carrier应有足够的强度及刚性

B)尽量采用双侧Carrier

C)注意包装时Carrier及零件是否变形

D)连续电镀的孔径、孔距特殊要求

4. 五金零件加工工艺:

1)冲裁

A)断面质量、光亮面比例大小

B)毛刺大小(一般不超过)及方向,对外观、功能的影响

C)倒刺结构,不允许有园角

D)尽量避免长悬臂或长槽

E)零件平整度要求,一般为

2)弯曲

A)最小弯曲半径

B)外侧龟裂的影响

C)弯起高度应大于2t,如图4-4

D)孔边距离应大于t,如图4-5,也可采用如图4-6所示工艺

F)材料方向性对使用性能的影响

3)抽引

A)形状尽量简单对称

B)R角不应太小,一般可达, 如图4-7

C)内外尺寸不可同时标注

D)表面模痕不应有苛刻要求

E)平面度一般可达

本文详细介绍了冲压件模具设计中的关键参数,包括冲裁间隙、冲裁力、弯曲半径、拉深系数等,并提供了相关计算公式和表格数据。同时强调了设计时应考虑的因素,如冲床精度、材料性质、产品尺寸精度和模具寿命等。此外,还提及了五金零件设计中的尺寸标注、形位公差、结构强度要求和加工工艺注意事项。

本文详细介绍了冲压件模具设计中的关键参数,包括冲裁间隙、冲裁力、弯曲半径、拉深系数等,并提供了相关计算公式和表格数据。同时强调了设计时应考虑的因素,如冲床精度、材料性质、产品尺寸精度和模具寿命等。此外,还提及了五金零件设计中的尺寸标注、形位公差、结构强度要求和加工工艺注意事项。

1067

1067

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?