只发PCB电路相关38 随时更新~~

一、各种滤波电路及原理

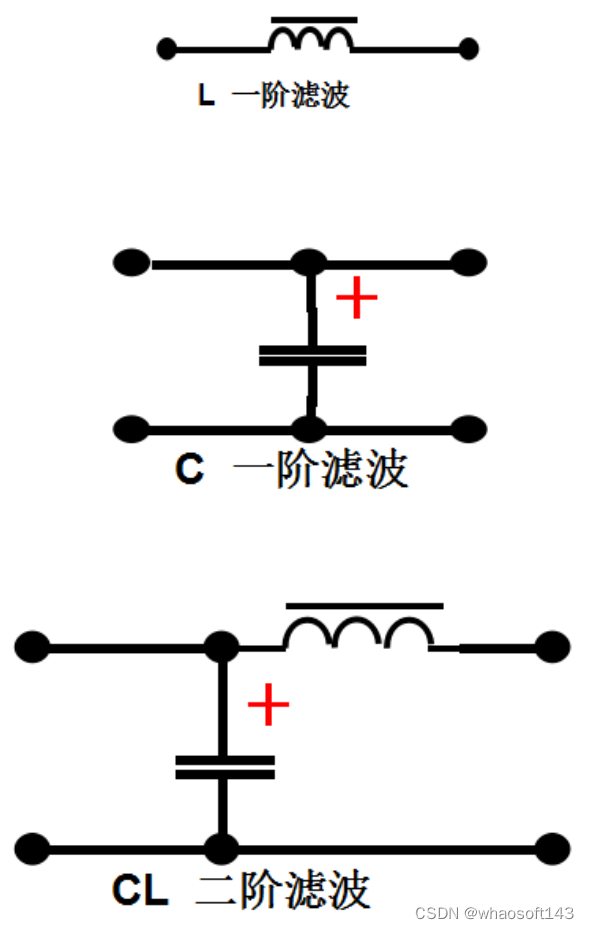

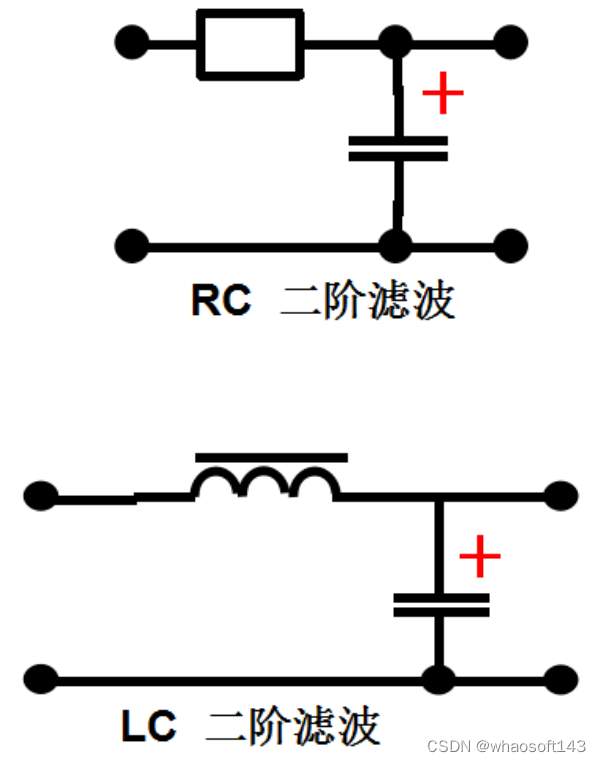

常见低通滤波电路

CLC π型滤波器

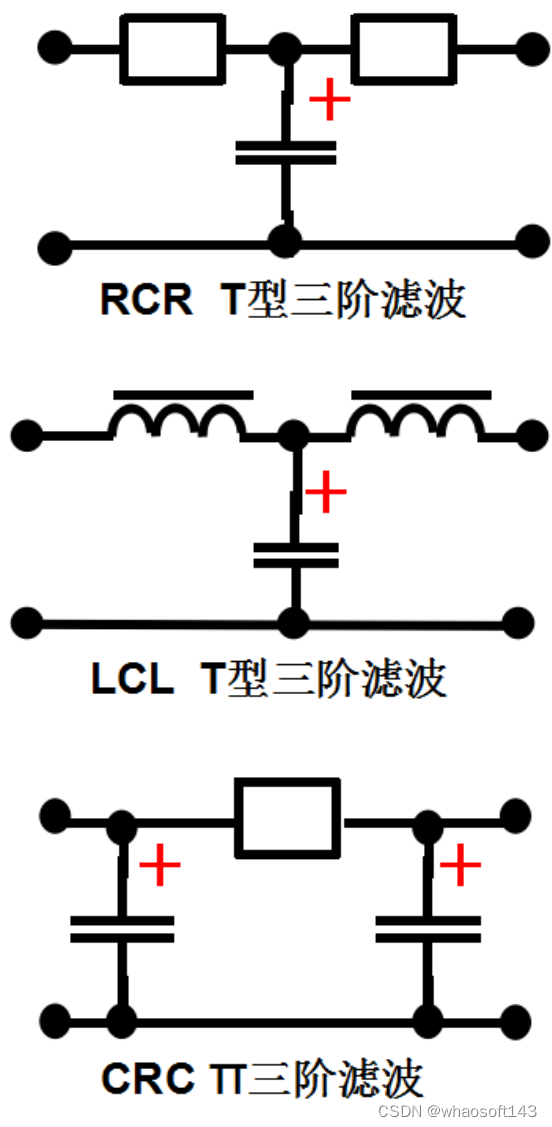

1、工作原理介绍

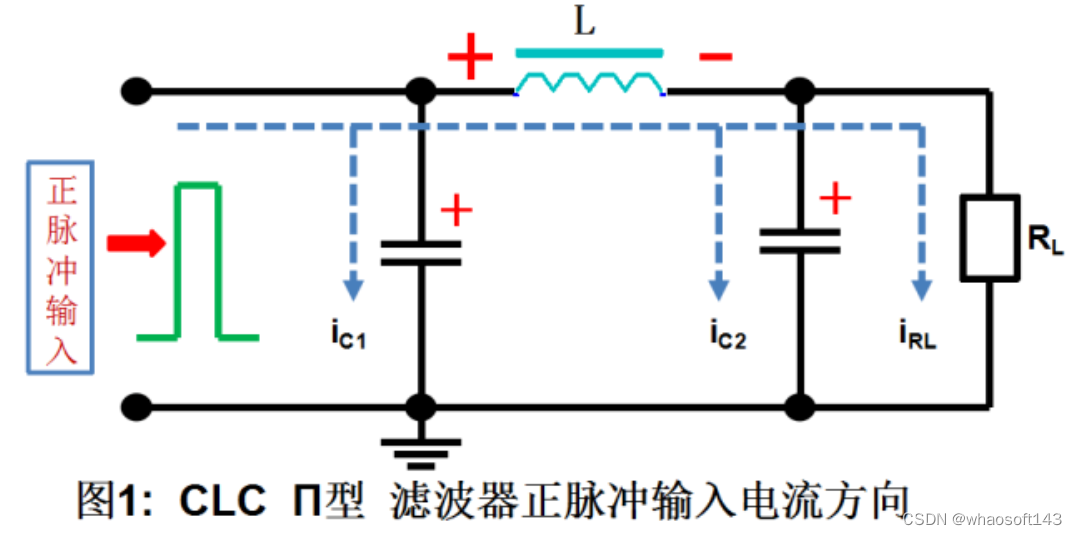

a.输入正脉冲时,先给C1充电,充电电流为ic1,迅速充到脉冲的峰值电压Vi,同时电感器L中也有线性增长的电流,并在L中储存了磁能,随着电流的增长,储存的磁能越来越多,电容器C2通过电感L也充上了电压,充电电流为ic2,C2和C1上的电压基本相等,负载RL中的电流IRL也是由输入脉冲供给。

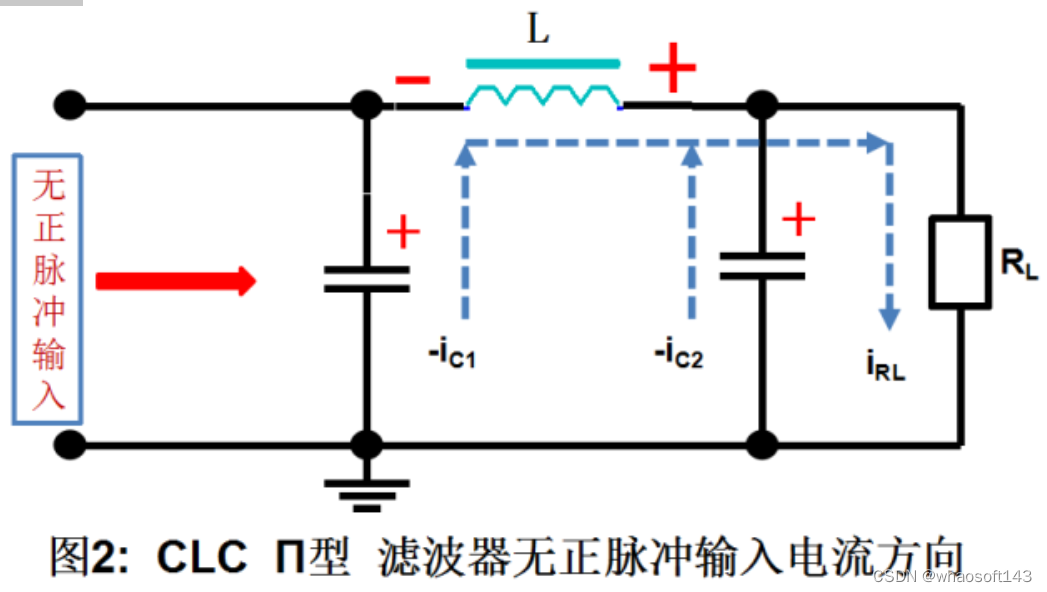

b. 输入正脉冲消失,负载RL的电流由两路提供,一路是C2放电提供的电流为-ic2,,另一路是由电感L储存的磁能转换成电能,并与C1上的电压串联后提供-ic1。负载RL中的电流等于两个电容器放电电流的和,即IL= -(ic2+ic1)

c.对直流而言:CLC型滤波器中的C1和C2, 相当于开路,而电感L对直流分量的感抗等于零,相当于短路,所以直流分量能顺利的通过电感L。

d.对交流而言:电容器的容量大,相当于将其短路,而电感对各种正弦波的感抗很大,所以交流分量过不去,或过去的很少。

2.优点:输出直流电压高,最高能达到矩形波的峰值电压,适用于负载电流较大,要求输出电压脉动较小的场合。

3.弱点:用在没有稳压电路的电源中,负载能力差。

4. CLC П型滤波器常用在脉幅式开关稳压电源,电容和电感值越大,滤波效果越好.

DLC 型滤波器

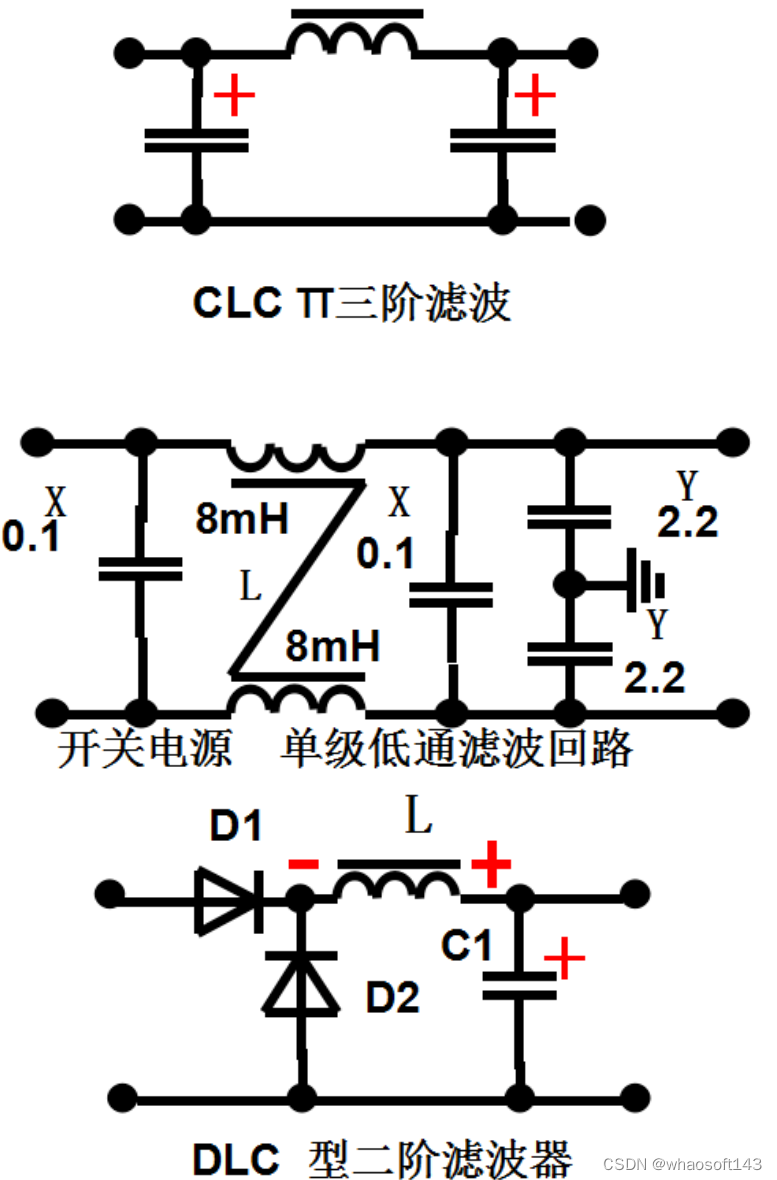

1、工作原理介绍

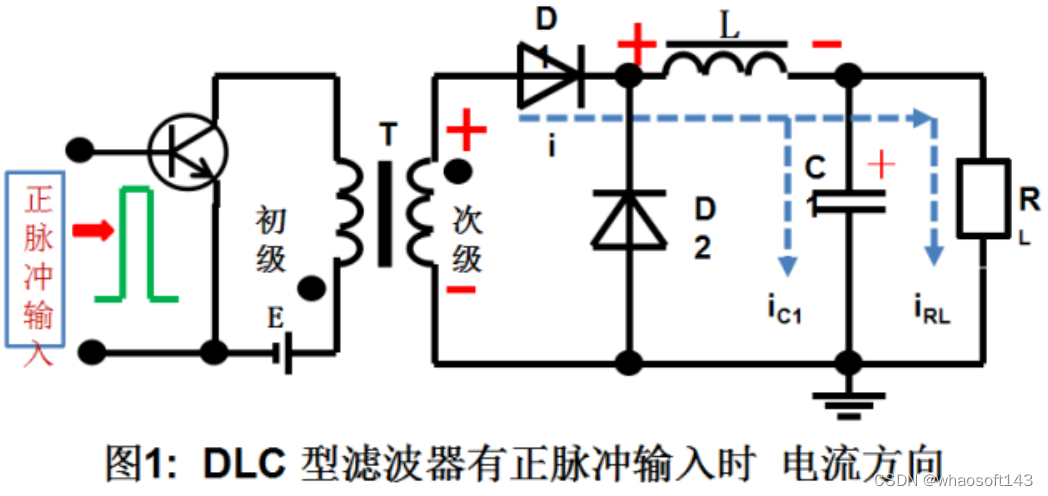

a.当变压器次级绕组为上正下负时,由于变压器次级绕组输出的电压是正负交、变的矩形波,故加D1整流去掉负半周,正半周通过D1整流后,电流通过电感L储、存了磁能,这个电流一部分给C1充电,另一部分给负载RL用,D2截止。

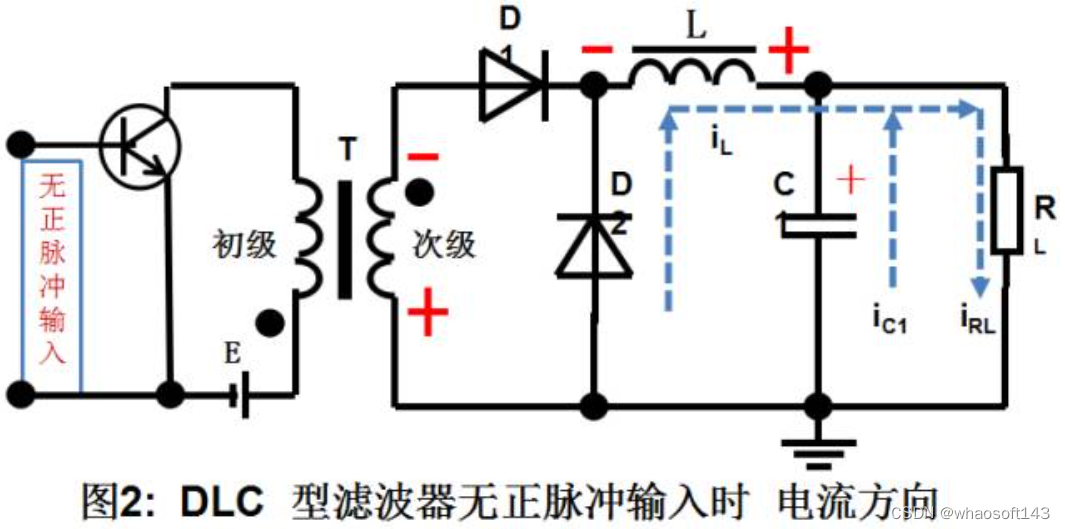

b.当输入正脉冲消失后,这时变压器次级绕组产生的自感电压为上负下正,所以整流管D1截止,滤波器没有输入电压,负载RL的电流供给由两部分组成,一部分由电感中储存的磁能转换为电能,电流方向与原来的电流方向一致,并通过续流二极管D2构成回路电流iL,另一路是C1放电提供的电流为-ic1。

2. DLC型滤波器,输出的直流电压就是它输入的矩形波电压的平均值。

3. DLC型滤波器常用在脉宽式开关稳压电源,DLC的输出端,对地需要并联一个电阻,习惯上叫做”释放电阻”,一般在释放电阻中有30-50mA电流就可以。

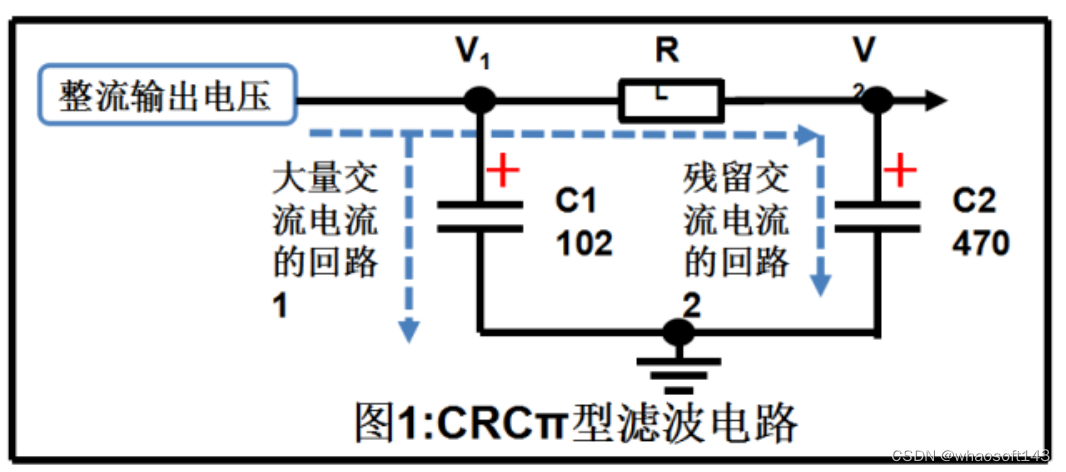

CRC π型滤波器

1、工作原理介绍

a.经整流输出的电压,首先经过C1电容器的滤波,将大部分交流成分滤除,经C1后的电压,再加到由RL和C2够成的RC滤波电路中,电容C2进一步对交流成分进行滤波。

b.C1小电容几乎不存在电感,它的容抗很小,这样高频干扰成分容易通过小电容C1滤波到地,对高频交流干扰滤波效果较好。

c.而电容容量大(C2>C1),流过C2的是低频交流成分,对低频交流干扰滤波效果较好。

d.电阻对交、直流均有压降和功率损耗,故CRC只适用于负载电流较小的场合。

收录于合集 #电路

242个

上一篇详细分析功率MOS管下一篇几张图告诉你,为什么要一点接地!

二、如何进行阻抗匹配

一件器材的输出阻抗和所连接的负载阻抗之间所应满足的某种关系,以免接上负载后对器材本身的工作状态产生明显的影响。

什么是阻抗

在电学中,常把对电路中电流所起的阻碍作用叫做阻抗。阻抗单位为欧姆,常用Z表示,是一个复数:

具体说来阻抗可分为两个部分,电阻(实部)和电抗(虚部)。

其中电抗又包括容抗和感抗,由电容引起的电流阻碍称为容抗,由电感引起的电流阻碍称为感抗。

阻抗匹配的理想模型

信号源与传输线之间匹配,分为两种情况:

- 使信号源无反射,方法是接入信号源与传输线之间接入匹配装置

- 信号源共轭匹配,方法是信号源与被匹配电路之间接入匹配装置,这种情况下多属于有源电路设计

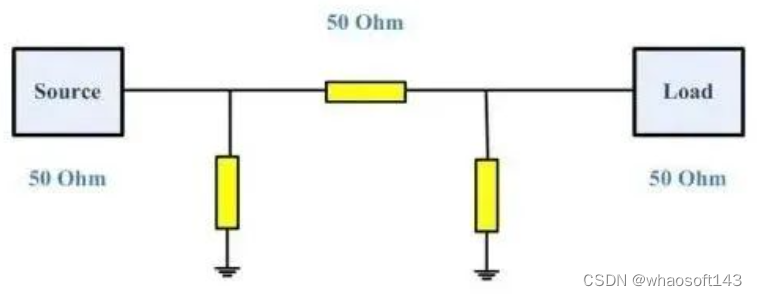

射频工程师大都遇到过匹配阻抗的问题,通俗的讲,阻抗匹配的目的是确保能实现信号或能量从“信号源”到“负载”的有效传送。

如下图所示,其最最理想模型当然是希望信号源Source端的输出阻抗为50欧姆,传输线的阻抗为50欧姆,负载Load端的输入阻抗也是50欧姆,一路50欧姆下去,这是最理想的模型。

然而实际情况是:源端阻抗不会是50ohm,负载端阻抗也不会是50ohm,这个时候就需要若干个阻抗匹配电路。

而匹配电路就是由电感和电容所构成,这个时候我们就需要使用电容和电感来进行阻抗匹配电路调试,以达到RF性能最优。

阻抗匹配的方法

阻抗匹配的方法主要有两个,一是改变阻抗力,二是调整传输线。

改变阻抗力就是通过电容、电感与负载的串并联调整负载阻抗值,以达到源和负载阻抗匹配。

调整传输线是加长源和负载间的距离,配合电容和电感把阻抗力调整为零。

此时信号不会发生发射,能量都能被负载吸收。

高速PCB布线中,一般把数字信号的走线阻抗设计为50欧姆。一般规定同轴电缆基带50欧姆,频带75欧姆,对绞线(差分)为85-100欧姆。

阻抗匹配(Impedance matching)其实是微波电子学里的一部分,主要用于传输线上,是为了达到所有高频微波信号都能传至负载点的目的,不会有信号反射回源点。

大体上,阻抗匹配有两种:

- 一种是通过改变阻抗力(lumped-circuit matching)

- 调整传输线(transmission line matching)

要匹配一组线路,首先把负载点的阻抗值除以传输线的特性阻抗值来归一化,然后把数值划在史密夫图表上。

改变阻抗力

把电容或电感与负载串联起来,即可增加或减少负载的阻抗值,在图表上的点会沿著代表实数电阻的圆圈走动。如果把电容或电感接地,首先图表上的点会以图中心旋转180度,然后才沿电阻圈走动,再沿中心旋转180度。重复以上方法直至电阻值变成1,即可直接把阻抗力变为零完成匹配。

调整传输线

由负载点至来源点加长传输线,在图表上的圆点会沿著图中心以逆时针方向走动,直至走到电阻值为1的圆圈上,即可加电容或电感把阻抗力调整为零,完成匹配。

阻抗匹配则传输功率大,对于一个电源来讲,当它的内阻等于负载时,输出功率最大,此时阻抗匹配。最大功率传输定理,如果是高频的话,就是无反射波。对于普通的宽频放大器,输出阻抗50Ω,功率传输电路中需要考虑阻抗匹配,可是如果信号波长远远大于电缆长度,即缆长可以忽略的话,就无须考虑阻抗匹配了。阻抗匹配是指在能量传输时,要求负载阻抗要和传输线的特征阻抗相等,此时的传输不会产生反射,这表明所有能量都被负载吸收了。反之则在传输中有能量损失。高速PCB布线时,为了防止信号的反射,要求是线路的阻抗为50欧姆。这是个大约的数字,一般规定同轴电缆基带50欧姆,频带75欧姆,对绞线则为 100欧姆,只是取个整而已,为了匹配方便。

三、DCDC芯片没有输出怎么办

DCDC是如今电路供电的主要方式,工程师朋友们有时候会遇到DCDC没有输出的情况而不知道如何解决,下面给大家分享一些调试经验。

1.检查芯片是输入引脚的电压是否正常。

芯片的输入电压过低的话将无法正常工作,过高则会损坏芯片。检查时,最好用示波器测量输入电容端或者芯片输入引脚的电压波形,看输入电压是否平稳且处于芯片推荐的工作区间。

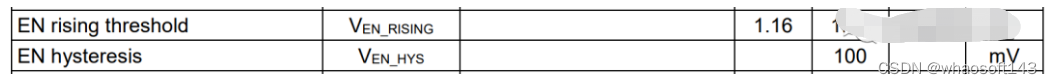

2.检查芯片的EN脚(有些芯片是CTRL)

EN电压需要高于其启动阈值芯片才能正常工作,同时不能超过管脚耐压否则会打坏芯片。EN阈值可以在规格书中查询,示例如下:

解决办法:EN脚可以外部供电或者上拉到某个高电平来使能,其内部集成了一个稳压管,通过合适阻值的电阻上拉能防止该引脚过压损坏。一般来说5V输入可以直接将EN接到Vin;12V输入需要通过一个电阻上拉,大部分情况下推荐100k及以上的阻值;更高输入电压下推荐用分压电阻分压以免EN管脚电压太高打坏芯片。

某些数字芯片默认是没有输出的(如USB PD应用),需要通过软件修改芯片的寄存器将芯片使能。

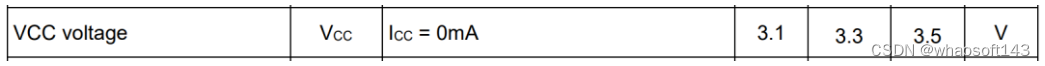

3.检查芯片的VCC(有些芯片是VDD)

VCC用于给芯片内部供电,一般情况下VCC电压正常且稳定芯片才能正常工作。不同芯片的VCC电压范围不同,具体可以在规格书中查询,示例如下:

解决办法:如果输入和EN电压都正常而VCC电压不正常,建议检查芯片焊接。焊接没问题的话请检查货源。

4.检查输出是否短路

解决方法:如果输出短路的话,可以先检查空板是否短路,再将芯片拆掉看看是否还短路。如果将芯片摘掉就不短路了,那么大概是是芯片损坏了。如果芯片摘了还短路,则需要检查其他器件如输出电容或者后级负载。

5.测量并记录芯片SW脚的波形,通过波形分析芯片的工作状态

在前4步都检查完成的情况下,如果芯片打了一段时间开关后停止打开关,过一段时候后再打开关,如此循环,那么大概率是触发某种保护了 ,此时可以查看芯片的规格书,并一一核对芯片的各种保护,看符合哪种保护的触发情况。

如果芯片长时间没有打开关,可以抓取芯片启动时候的波形,看看启动的过程中芯片有没有尝试打开关。如果芯片没有任何开关动作,建议换一颗芯片重试。

四、PCB设计新人指南

在开始新设计时,因为将大部分时间都花在了电路设计和元件的选择上,在PCB布局布线阶段往往会因为经验不足,考虑不够周全。

如果没有为PCB布局布线阶段的设计提供充足的时间和精力,可能会导致设计从数字领域转化为物理现实的时候,在制造阶段出现问题,或者在功能方面产生缺陷。

那么设计一个在纸上和物理形式上都真实可靠的电路板的关键是什么?让我们探讨设计一个可制造,功能可靠的PCB时需要了解的前6个PCB设计指南。

1 微调您的元器件布置

PCB布局过程的元件放置阶段既是科学又是艺术,需要对电路板上可用的主要元器件进行战略性考虑。虽然这个过程可能具有挑战性,但您放置电子元件的方式将决定您的电路板的制造难易程度,以及它如何满足您的原始设计要求,布局相关文章请移步此处: 分享PCB元器件摆放的小技巧。

虽然存在元件放置的常规通用顺序,如按顺序依次放置连接器,印刷电路板的安装器件,电源电路,精密电路,关键电路等,但也有一些具体的指导方针需要牢记,包括:

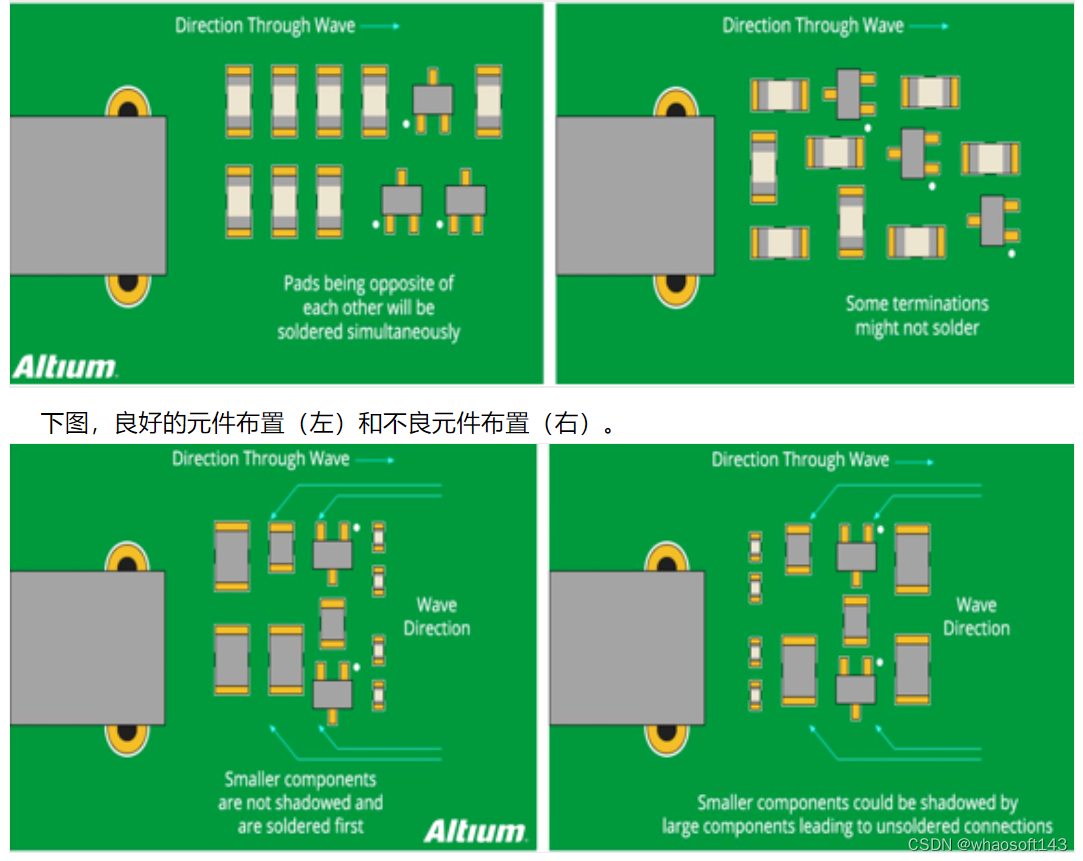

- 取向 - 确保将相似的元件定位在相同的方向上,这将有助于实现高效且无差错的焊接过程。

- 布置 - 避免将较小元件放置在较大元件的后面,这样小元件有可能受大元件焊接的影响而产生装贴问题。

- 组织 - 建议将所有表面贴装(SMT)元件放置在电路板的同一侧,并将所有通孔(TH)元件放置在电路板顶部,以尽量减少组装步骤。

最后还要注意的一条PCB设计指南 - 即当使用混合技术元件(通孔和表面贴装元件)时,制造商可能需要额外的工艺来组装电路板,这将增加您的总体成本。

下图,良好的芯片元件方向(左)和不良的芯片元件方向(右)。

2 合适放置电源,接地和信号走线

放置元件后,接下来可以放置电源,接地和信号走线,以确保您的信号具有干净无故障的通行路径

在布局过程的这个阶段,请记住以下一些准则:

定位电源和接地平面层

始终建议将电源和接地平面层置于电路板内部,同时保持对称和居中。这有助于防止您的电路板弯曲,这也关系到您的元件是否正确定位。

对于给IC供电,建议为每路电源使用公共通道,确保有坚固并且稳定的走线宽度,并且避免元件到元件之间的菊花链式电源连接。

信号线走线连接

接下来,按照原理图中的设计情况连接信号线。建议在元件之间始终采取尽可能短的路径和直接的路径走线。

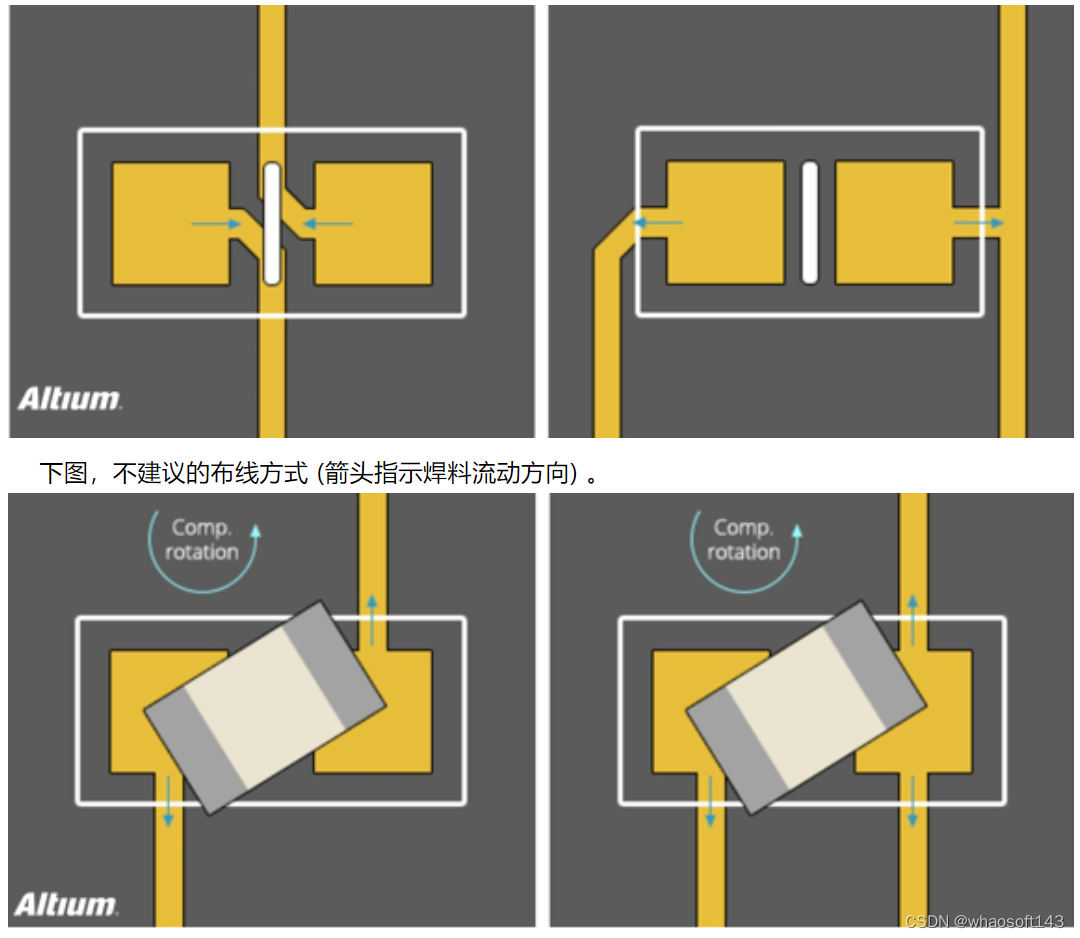

如果您的元件需要毫无偏差地固定放置在水平方向,那么建议在电路板的元件出线的地方基本上水平走线,而出线之后再进行垂直走线。

这样在焊接的时候随着焊料的迁徙,元件会固定在水平方向。如下图上半部分所示。而下图下半部分的信号走线方式,在焊接的时候随着焊料的流动,有可能会造成元件的偏转。

下图,建议的布线方式 (箭头指示焊料流动方向)。

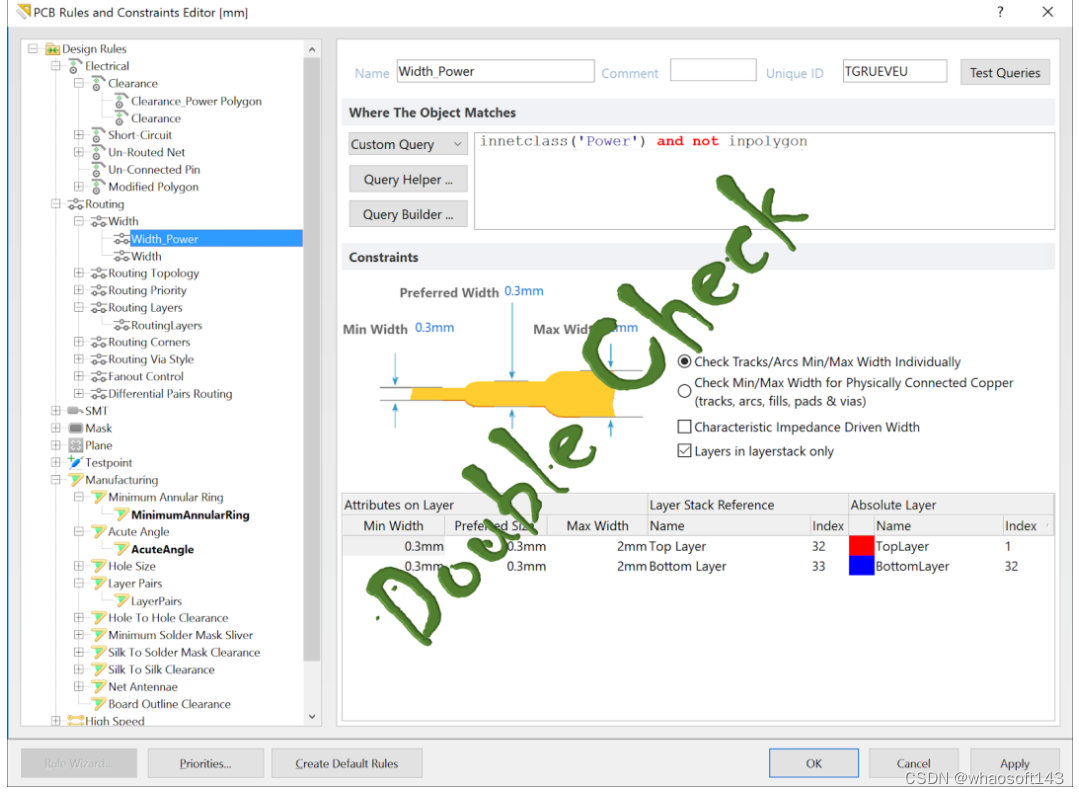

定义网络宽度

您的设计可能需要不同的网络,这些网络将承载各种电流,这将决定所需的网络宽度。考虑到这一基本要求,建议为低电流模拟和数字信号提供0.010’’(10mil)宽度。当您的线路电流超过0.3安培时,它应该进行加宽。这里有一个免费的线路宽度计算器,使这个换算过程变得简单。

3 有效隔离

您可能已经体验到电源电路中的大电压和电流尖峰如何干扰您的低压电流的控制电路。要尽量减少此类干扰问题,请遵循以下准则:

- 隔离 - 确保每路电源都保持电源地和控制地分开。如果您必须将它们在PCB中连接在一起,请确保它尽可能地靠近电源路径的末端。

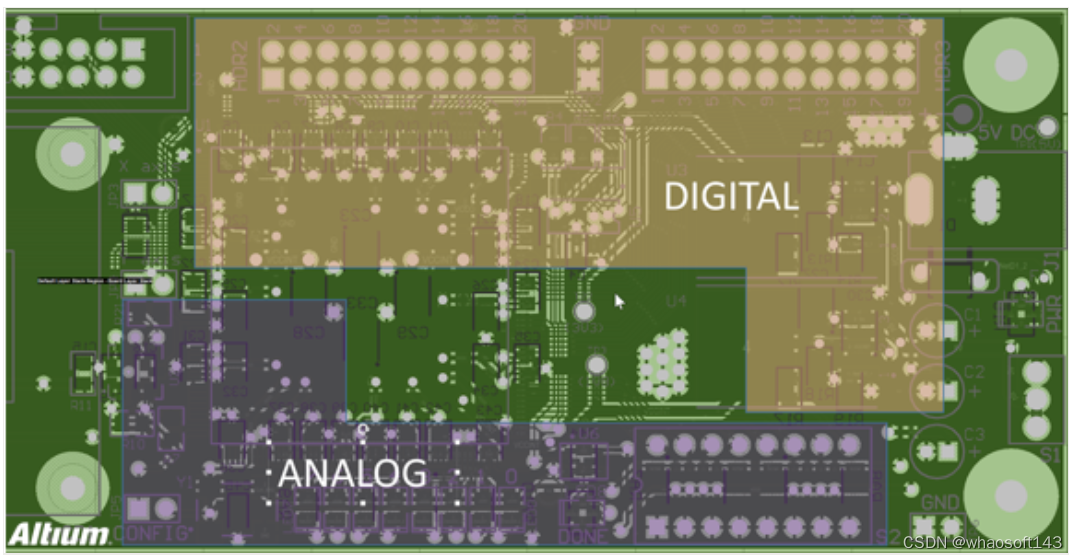

- 布置 - 如果您已在中间层放置了地平面,请确保放置一个小阻抗路径,以降低任何电源电路干扰的风险,并帮助保护您的控制信号。可以遵循相同的准则,以保持您的数字和模拟的分开。

- 耦合 - 为了减少由于放置了大的地平面以及在其上方和下方走线的电容耦合,请尝试仅通过模拟信号线路交叉模拟地。

上图,元件隔离示例(数字和模拟)。

4 解决热量问题

您是否曾因热量问题而导致电路性能的降低甚至电路板损坏?由于没有考虑散热,出现过很多问题困扰许多设计者。这里有一些指导要记住,以帮助解决散热问题:

识别麻烦的元件

第一步是开始考虑哪些元件会耗散电路板上的最多热量。这可以通过首先在元件的数据表中找到“热阻”等级,然后按照建议的指导方针来转移产生的热量来实现。当然,可以添加散热器和冷却风扇以保持元件温度下降,并且还要记住使关键元件远离任何高热源。

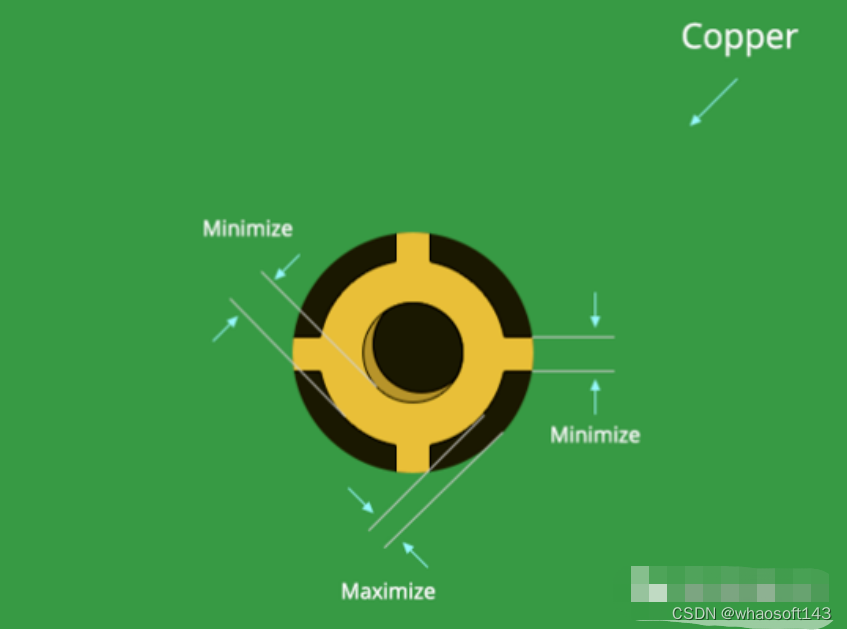

添加热风焊盘

添加热风焊盘对于生产可制造的电路板非常有用,它们对于高铜含量元件和多层电路板上的波峰焊接应用至关重要。由于难以保持工艺温度,因此始终建议在通孔元件上使用热风焊盘,以便通过减慢元件管脚处的散热速率,使焊接过程尽可能简单。

作为一般准则,始终对连接到地平面或电源平面的任何通孔或过孔使用热风焊盘方式连接。除了热风焊盘外,您还可以在焊盘连接线的位置添加泪滴,以提供额外的铜箔/金属支撑。这将有助于减少机械应力和热应力。

上图,典型的热风焊盘连接方式。

5 热风焊盘科普

许多工厂内负责制程(Process)或是SMT技术的工程师经常会碰到电路板元件发生空焊(solder empty)、假焊(de-wetting)或冷焊(cold solder)等等这类焊不上锡(non-wetting)的不良问题,不论制程条件怎么改或是回流焊的炉温再怎么调,就是有一定焊不上锡的比率。这究竟是怎么回事?

撇开元件及电路板氧化的问题,究其根因后发现有很大部分这类的焊接不良其实都来自于电路板的布线(layout)设计缺失,而最常见的就是在元件的某几个焊脚上连接到了大面积的铜皮,造成这些元件焊脚经过回流焊后发生焊接不良,有些手焊元件也可能因为相似情形而造成假焊或包焊的问题,有些甚至因为加热过久而把元件给焊坏掉。

一般PCB在电路设计时经常需要铺设大面积的铜箔来当作电源(Vcc、Vdd或Vss)与接地(GND,Ground)之用。这些大面积的铜箔一般会直接连接到一些控制电路(IC)及电子元件的管脚。

不幸的是如果我们想要将这些大面积的铜箔加热到融锡的温度时,比起独立的焊垫通常需要花比较多的时间(就是加热会比较慢),而且散热也比较快。当这样大面积的铜箔布线一端连接在小电阻、小电容这类 小元器件,而另一端不是时,就容易因为融锡及凝固的时间不一致而发生焊接问题;如果回流焊的温度曲线又调得不好,预热时间不足时,这些连接在大片铜箔的元件焊脚就容易因为达不到融锡温度而造成虚焊的问题。

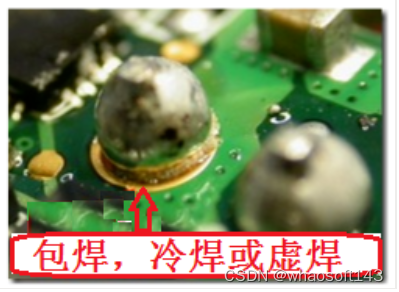

人工焊接(Hand Soldering)时,这些连接在大片铜箔的元件焊脚则会因为散热太快,而无法在规定时间内完成焊接。最常见到的不良现象就是包焊、虚焊,焊锡只有焊在元件的焊脚上而没有连接到电路板的焊盘。从外观看起来,整个焊点会形成一个球状;更甚者,作业员为了要把焊脚焊上电路板而不断调高烙铁的温度,或是加热过久,以致造成元件超过耐热温度而毁损而不自知。如下图所示。

上图,包焊、冷焊或虚焊。

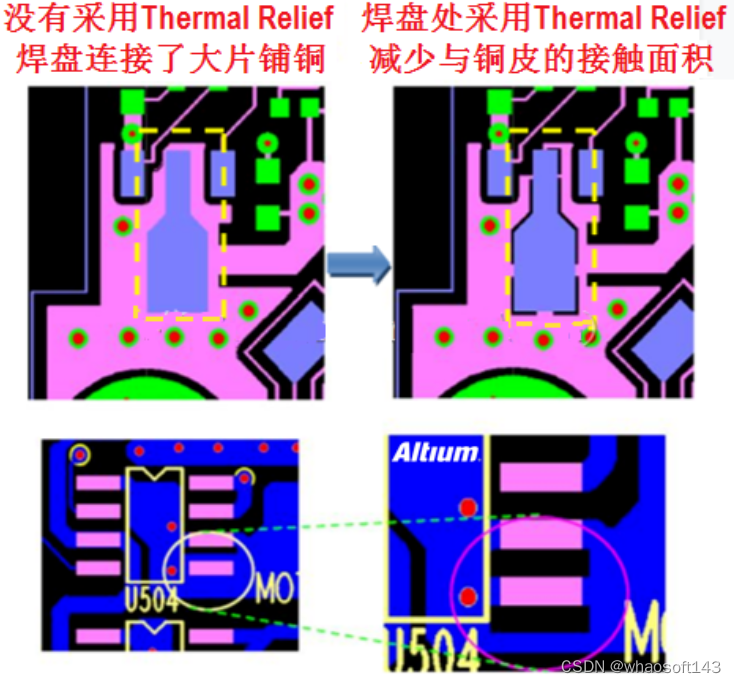

既然知道了问题点就可以有解决的方法,一般我们都会要求采用所谓Thermal Relief pad(热风焊垫)设计来解决这类因为大片铜箔连接元件焊脚所造成的焊接问题。如下图所示,左边的布线没有采用热风焊盘,而右边的布线则已经采用了热风焊盘的连接方式,可以看到焊盘与大片铜箔的接触面积只剩下几条细小的线路,这样就可以大大限制焊垫上温度的流失,达到较佳的焊接效果。

上图,采用Thermal Relief pad(热风焊垫)对比。

6 检查您的工作

当您马不停蹄地哼哧哼哧地将所有的部分组合在一起进行制造时,很容易在设计项目结束时才发现问题,不堪重负。因此,在此阶段对您的设计工作进行双重和三重检查可能意味着制造是成功还是失败。

为了帮助完成质量控制过程,我们始终建议您从电气规则检查(ERC)和设计规则检查(DRC)开始,以验证您的设计是否完全满足所有的规则及约束。使用这两个系统,您可以轻松进行间隙宽度,线宽,常见制造设置,高速要求和短路等等方面的检查。

当您的ERC和DRC产生无差错的结果时,建议您检查每个信号的布线情况,从原理图到PCB,一次检查一条信号线的方式仔细确认您没有遗漏任何信息。另外,使用您的设计工具的探测和屏蔽功能,以确保您的PCB布局材料与您的原理图相匹配。

五、PCB走线与信号完整性问题

高速信号的PCB走线

现在但凡打开SoC原厂的PCB Layout Guide,都会提及到高速信号的走线的拐角角度问题,都会说高速信号不要以直角走线,要以45度角走线,并且会说走圆弧会比45度拐角更好。

事实是不是这样?PCB走线角度该怎样设置,是走45度好还是走圆弧好?90度直角走线到底行不行?

大家开始纠结于PCB走线的拐角角度,也就是近十几二十年的事情。上世纪九十年代初,PC界的霸主Intel主导定制了PCI总线技术。

似乎从PCI接口开始,我们开始进入了一个“高速”系统设计的时代。

电子设计和芯片制造技术按照摩尔定律往前发展,由于IC制程的工艺不断提高,IC的晶体管开关速度也越来越快,各种总线的时钟频率也越来越快,信号完整性问题也在不断的引起大家的研究和重视。

早期PCB拉线菌应该还是比较单纯,把线路拉通、撸顺,整洁、美观即可,不用去关注各种信号完整性问题。比如下图所示的HP经典的HP3456A万用表的电路板,大量的90°角走线,几乎是故意走的直角,绝大多数地方没有铺铜。

上面PCB板的右上角,不仅走直角不止,拐弯后,线宽还变小了,会造成信号反射问题,影响信号完整性。关于信号完整性设计,也可以参考此文:信号反射问题与相关电路设计技巧。

本文跟大家探讨一下关于高频/高速信号的走线拐角角度问题。我们从锐角到直角、钝角、圆弧一直到任意角度走线,看看各种走线拐角角度的优缺点。

为什么PCB不能以锐角走线?

PCB能不能以锐角走线,答案是否定的。先不管以锐角走线会不会对高速信号传输线造成负面影响,单从PCB DFM方面,就应该避免出现锐角走线的情形。

因为在PCB导线相交形成锐角处,会造成一种叫酸角“acid traps”的问题。在PCB制板过程中,在PCB线路蚀刻环节,在“acid traps”处会造成PCB线路腐蚀过度,带来PCB线路虚断的问题。

虽然,我们可以借助CAM 350 进行DFF Audit自动检测出“acid traps”潜在问题,避免在PCB在制造产生时产生加工瓶颈。如果pcb板厂工艺人员检测到有酸角(acid trap)存在,他们将简单地贴一块铜到这个缝隙中。

很多板厂的工程人员他们其实并不懂Layout的,他们只是从PCB工程加工的角度修复酸角(acid trap)的问题,但这种修复是否能带来进一步的信号完整性问题便不得而知了,所以我们在Layout时就应该从源头去尽量避免产生酸角(acid trap)。

怎样避免拉线时出现锐角,造成acid trap DFM 问题?

现代的EDA设计软件(如Cadence Allegro、Altium Designer等)都带有了完善的Layout走线选项,我们在Layout走线时,灵活运用这些辅助选项,可以极大的避免我们在Layout时产生产生“acid trap”现象。

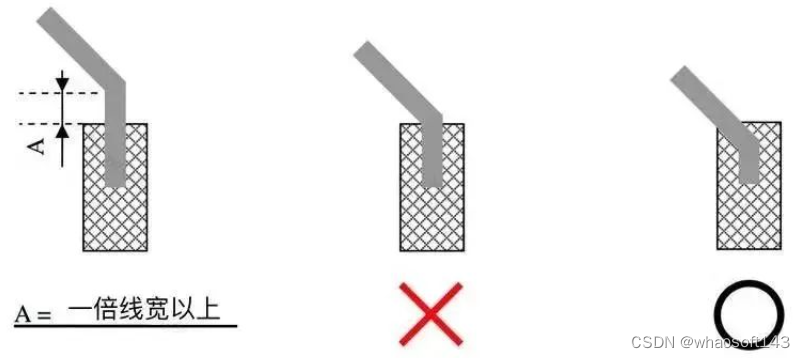

焊盘的出线角度设置,避免导线与焊盘形成锐角角度的夹角,如下图示例。

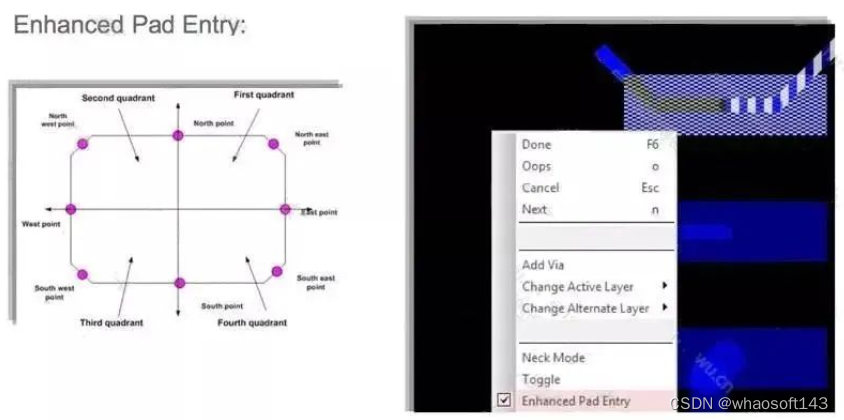

利用 Cadence Allegro 的 Enhanced Pad Entry 功能能够让我们在Layout时尽可能的避免导线与焊盘在出线时形成夹角,避免造成“acid traps”DFM问题。

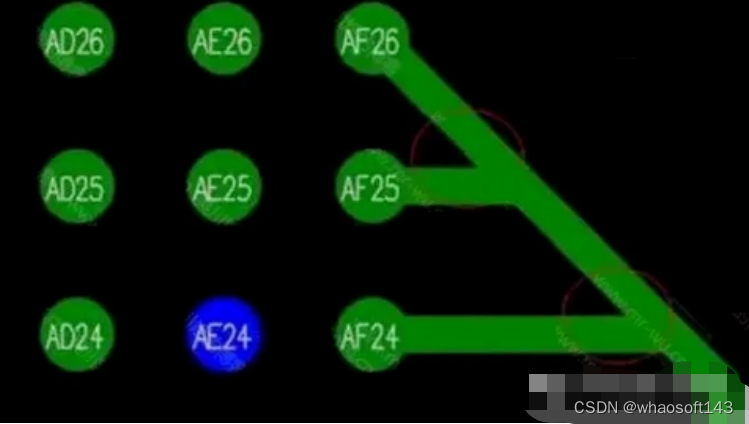

避免两条导线交叉形成锐角夹角。

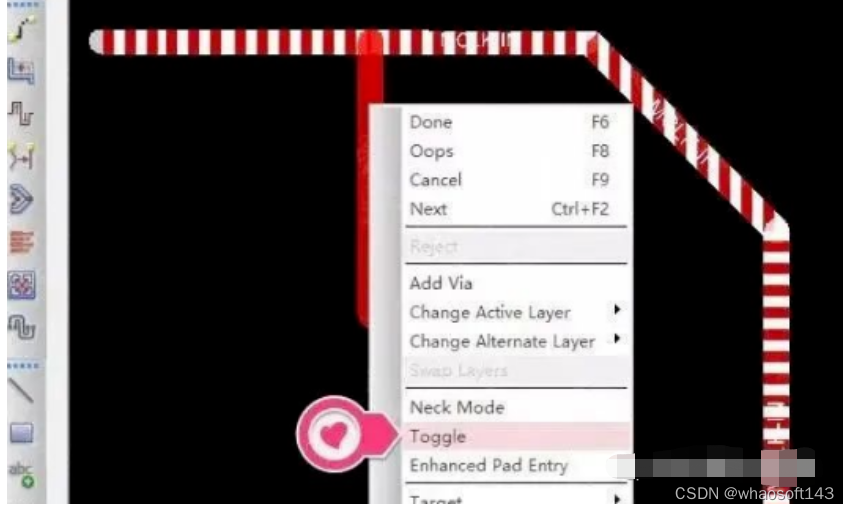

灵活应用 Cadence Allegro 布线时切换 ” toggle “ 选项,可以避免导线拉出T型分支时形成锐角夹角,避免造成“acid traps”DFM问题。

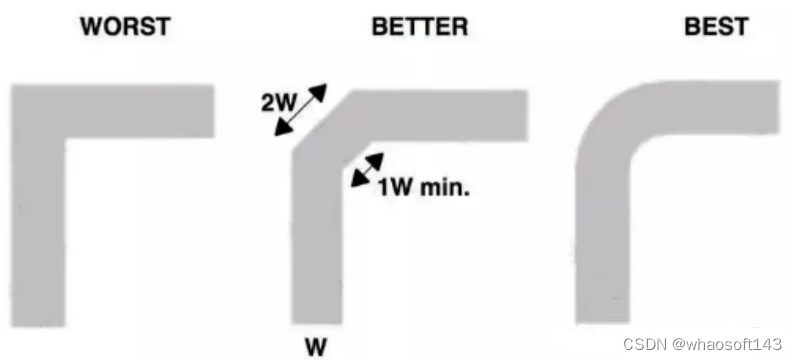

PCB Layout能不能以90°走线

高频高速信号传输线应避免以90°的拐角走线,是各种PCB Design Guide中极力要求的,因为高频高速信号传输线需要保持特性阻抗一致,而采用90°拐角走线,在传输线拐角处,会改变线宽,90°拐角处线宽约为正常线宽的 1.414倍,由于线宽改变了,就会造成信号的反射。

同时,拐角处的额外寄生电容也会对信号的传输造成时延影响。

当然,当信号沿着均匀互连线传播时,不会产生反射和传输信号的失真。如果均匀互连线上有一个90°拐角,则会在拐角处造成PCB传输线宽的变化,根据相关电磁理论计算得出,这肯定会带来信号的反射影响。

直角走线的对信号的影响就是主要体现在三个方面:

- 拐角可以等效为传输线上的容性负载,减缓上升时间

- 90°拐角处线宽约为正常线宽的 1.414倍,引起阻抗不连续,进而造成信号的反射

- 直角尖端产生的EMI,尖端容易发射或接收电磁波,产生EMI

传输线的直角带来的寄生电容可以由下面这个经验公式来计算:

C=61W(Er)1/2/ZO

在上式中,C就是指拐角的等效电容(单位pF),W指走线的宽度(单位inch),Er指介质的介电常数,ZO就是传输线的特征阻抗。

对于高速数字信号来说,90°拐角对高速信号传输线会造成一定的影响,对于我们现在高密高速pcb来说,一般走线宽度为4-5mil,一个90°拐角的电容量大约为10fF,经测算,此电容引起的时延累加大约为0.25ps,所以,5mil线宽的导线上的90°拐角并不会对现在的高速数字信号(100-psec上升沿时间)造成很大影响。

而对于高频信号传输线来说,为了避免集肤效应(Skin effect)造成的信号损坏,通常会采用宽一点的信号传输线,例如50Ω阻抗,100mil线宽,这90°拐角处的线宽约为141mil,寄生电容造成的信号延时大约为25ps,此时,90°拐角将会造成非常严重的影响。

同时,微波传输线总是希望能尽量降低信号的损耗,90°拐角处的阻抗不连续和而外的寄生电容会引起高频信号的相位和振幅误差、输入与输出的失配,以及可能存在的寄生耦合,进而导致电路性能的恶化,影响 PCB 电路信号的传输特性。

关于90°信号走线,观点是,尽量避免以90°走线

45度外斜切线

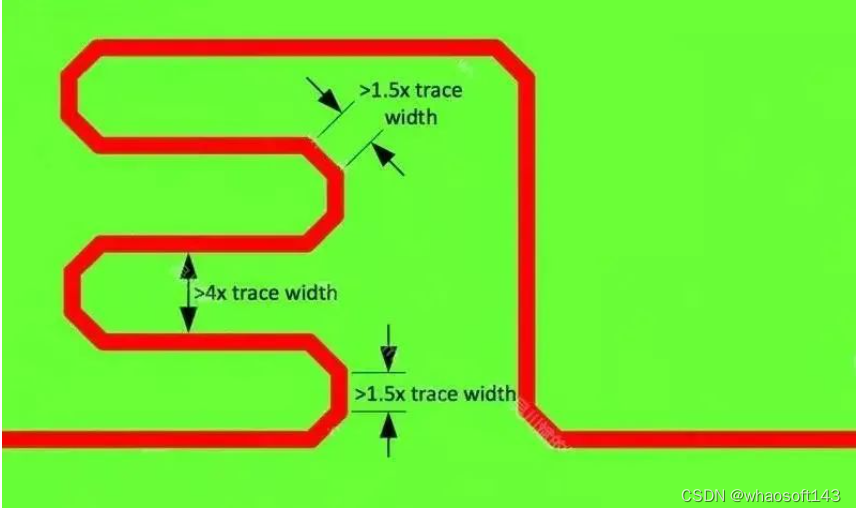

除了射频信号和其他有特殊要求的信号,我们PCB上的走线应该优选以45°走线。要注意一点的是,45°角走线绕等长时,拐角处的走线长度要至少为1.5倍线宽,绕等长的线与线之间的间距要至少4倍线宽的距离。

由于高速信号线总是沿着阻抗的路径传输,如果绕等长的线间距太近,由于线间的寄生电容,高速信号走了捷径,就会出现等长不准的情况。现代的EDA软件的绕线规则都可以很方便的设置相关的绕线规则。

以arc弧形走线

如果不是技术规范明确要求要以弧形走线,或者是RF微波传输线,个人觉得,没有必要去走弧形线,因为高速高密度PCB的Layout,大量的弧形线后期修线非常麻烦,而且大量的弧形走线也比较费空间。

对于类似USB3.1或HDMI2.0这样的高速差分信号,个人认为还是可以走圆弧线的。

当然,对于RF微波信号传输线,还是优先走圆弧线,甚至是要走“采用 45° 外斜切”线走线。

总结

随着4G/5G无线通讯技术的发展和电子产品的不断升级换代,目前PCB数据接口传输速率已高达10Gbps或25Gbps以上,且信号传输速率还在不断的朝着高速化方向发展。随着信号传输的高速化、高频化发展,对PCB阻抗控制和信号完整性提出了更高的要求。

对于PCB板上传输的数字信号来说,电子工业界应用的包括FR4在内的许多电介质材料,在低速低频传输时一直被认为是均匀的。

但当系统总线上电子信号速率达到Gbps级别时,这种均匀性假设不再成立,此时交织在环氧树脂基材中的玻璃纤维束之间的间隙引起的介质层相对介电常数的局部变化将不可忽视,介电常数的局部扰动将使线路的时延和特征阻抗与空间相关,从而影响高速信号的传输。

基于FR4测试基板的测试数据表明,由于微带线与玻纤束相对位置差异,导致测量所得的传输线有效介电常数波动较大,值之差可以达到△εr=0.4。尽管这些空间扰动看上去较小,它会严重影响数据速度为5-10Gbps的差分传输线。

在一些高速设计项目中,为了应对玻纤效应对高速信号的影响,我们可以采用zig-zag routing布线技术以减缓玻纤效应的影响。

Cadence Allegro PCB Editor 16.6-2015 及后续版本带来了对zig-zag布线模式的支持。

在Cadence Allegro PCB Editor 16.6-2015 菜单中选择”Route -> Unsupported Prototype -> Fiber Weave Effect” 打开zig-zag routing功能。

二十年前我们PCB Layout不用关注是否要走弧形线,不用担心PCB板材玻璃纤维对高速信号的影响。

不存在一成不变的PCB Layout规则,随着PCB制造工艺的提升和数据传输速率的提高,有可能现在正确的规则在将来将变得不再适用。

516

516

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?