一:引言和背景

作为工业自动化的中坚力量,可编程逻辑控制器(PLC)已经在制造业打拼了几十年。随着人工智能(AI)技术的蓬勃发展,PLC和AI的联手,正在为工业自动化写下新的篇章。本文将探讨AI如何在PLC的不同层面发挥作用,并用一些实际商业案例来说明。

那么,PLC到底是什么?

PLC是专门为工业环境设计的“数字大脑”,可以通过编程来完成逻辑运算、顺序控制、定时计数等任务,并通过接口控制各类机械或生产过程。简单来说,它是工业自动化的幕后英雄。

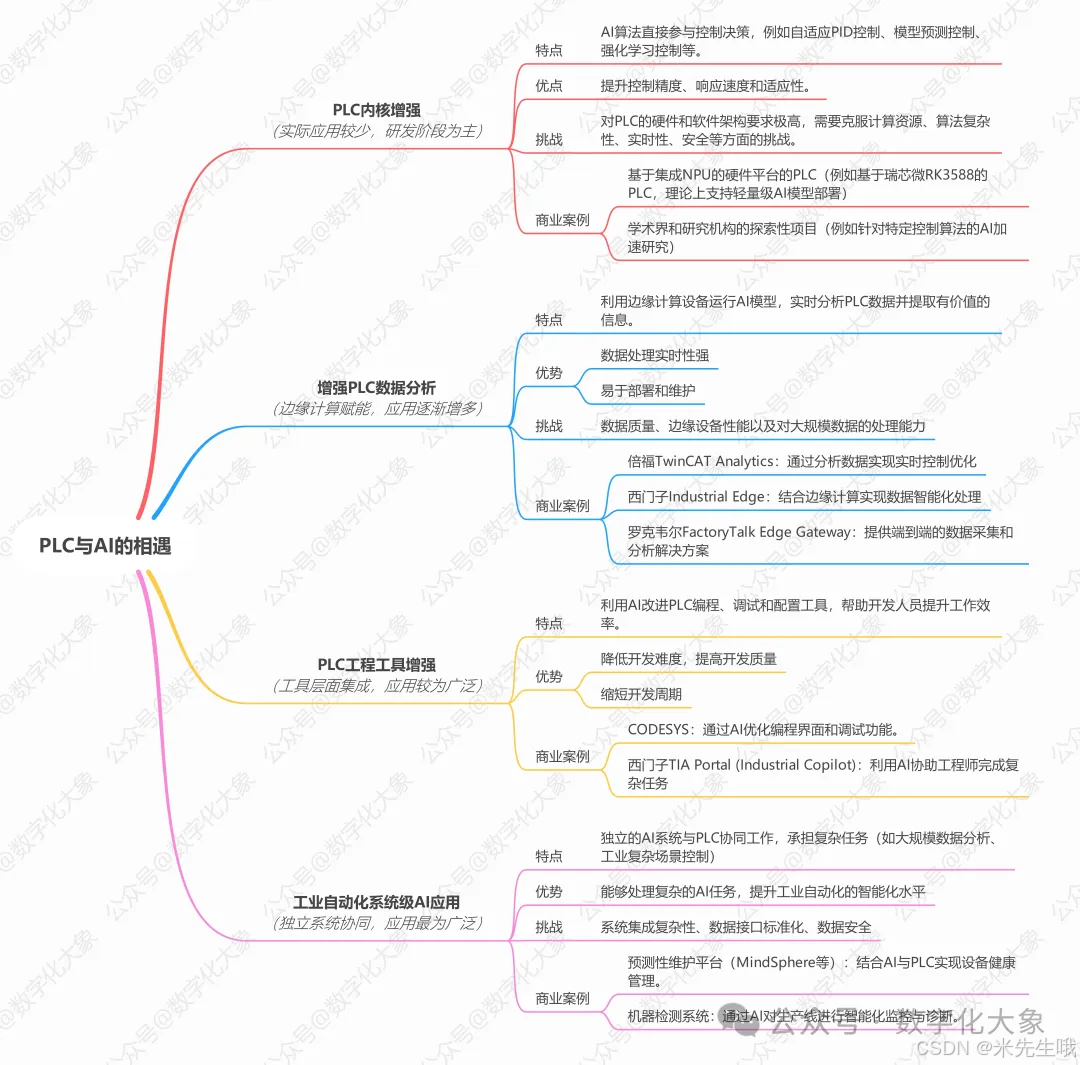

二、PLC与AI融合的不同层次

AI在PLC应用中的表现,我们可以分为四个层次。每个层次都有自己独特的作用与应用场景。

1. PLC内核增强(深度融合,实际应用较少,研发阶段为主)

定义

这是指将AI算法直接塞进PLC的内核,改变控制逻辑和运行方式。

特点

AI直接参与控制决策,比如自适应PID控制、模型预测控制、强化学习控制等。这是“硬核”AI和PLC的结合。

挑战

这种融合对PLC的硬件和软件架构要求极高,得解决计算资源、算法复杂性、实时性和安全性等难题。目前,这个层次的应用还处于试验田阶段。

商业案例

- 倍福:探索在TwinCAT控制平台中集成机器学习算法,用于运动控制和机器人控制。不过,目前主要还是通过工控机进行边缘计算,复杂的深度学习模型暂时还进不了PLC内核。

- 西门子:研究通过AI算法优化控制参数,提高系统鲁棒性,但还没推出大规模商用的解决方案。

- 专用硬件加速的PLC:例如基于瑞芯微RK3588的PLC,内置NPU,理论上能运行轻量级AI模型,为“内核增强”提供了硬件支持。

2. 增强PLC数据分析(边缘计算赋能,应用逐渐增多)

定义

用边缘计算设备运行AI模型,对PLC采集的数据进行分析和预测,结果再反馈给PLC或上位系统。

特点

边缘侧运行AI模型,既减轻了PLC的压力,又能搞定更复杂的AI任务,比如预测性维护、过程优化和质量检测。

优势

相比直接让PLC跑AI模型,这种方式灵活得多,也更容易部署和维护,还能用现有的AI工具。

商业案例

- 倍福TwinCAT Analytics:在工控机上跑机器学习算法,用于状态监控、故障诊断和预测性维护。

- 西门子Industrial Edge:在边缘设备上跑AI模型,和西门子PLC无缝对接,搞本地化数据处理。

- IMA Active:用MATLAB训练AI模型,然后生成C/C++代码部署到PLC上,实现设备健康监测和预测性维护。

- 工控机厂商如研华、凌华:提供硬件和软件解决方案,支持AI模型与PLC的集成。

3. PLC工程工具增强(工具层面集成,应用较为广泛)

定义

通过AI提升PLC编程、调试、仿真和维护工具的能力,让工程师的工作更高效。

特点

AI在这里是工具的小帮手,辅助工程师开发和维护PLC,而不是直接控制设备。

商业案例

- CODESYS:提供代码静态分析工具,能检测简单的语法和逻辑错误,还在探索更高级的AI功能,比如代码自动补全。

- 西门子TIA Portal:集成了Industrial Copilot,用生成式AI显著提升编程效率,例如:

- 代码自动生成:输入“生成一个计时器的PLC代码”,Copilot就能快速给出对应代码,还支持直接导入TIA Portal。

- 帮助文档检索:一键找到需要的解决方案。

- HMI界面生成:通过自然语言轻松创建WinCC HMI界面。

- 代码解释功能:指导用户理解SCL代码,并创建虚拟任务或模型。

4. 工业自动化系统级AI应用(独立系统协同,应用最为广泛)

定义

在PLC之外构建独立AI系统,如预测性维护平台、视觉检测系统、机器人控制系统等,和PLC协作完成更复杂的任务。

特点

AI系统独立运行,专注于数据分析、预测和优化,结果交给PLC执行。

商业案例

- 预测性维护平台:像西门子MindSphere、施耐德电气EcoStruxure等,通过AI预测故障并管理设备健康。

- 视觉检测系统:康耐视、基恩士等提供基于深度学习的检测系统,提升产品质量检查效率。

- 机器人控制系统:ABB、发那科等的机器人控制平台,通过AI实现复杂装配和搬运任务。

三、总结

从深度内核融合到工具层面增强,再到系统级AI协同,PLC与AI的结合有多个层次,每种方式都有它的用武之地。目前,“增强PLC数据分析”、“工具增强”和“系统级AI应用”是主流,而“内核增强”则更像未来的探索方向。

结论

PLC与AI的融合,是工业自动化的大势所趋。尽管还有挑战,但随着技术的进步和应用的深入,PLC和AI的结合必将为制造业带来更高效、更灵活、更智能的未来。

3427

3427

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?