一、无刷直流电机的基本工作原理

了解下STM32单片机开发时常见的无刷直流电机。

无刷直流电机简介

无刷直流电机,英语缩写为BLDC(Brushless Direct Current Motor)。电机的定子是线圈,或者叫绕组。转子是永磁体,就是磁铁 。根据转子的位置,利用单片机来控制每个线圈的通电,使线圈产生的磁场变化,从而不断在前面勾引转子让转子转动,这就是无刷直流电机的转动原理。下面深入一下。

无刷直流电机的结构

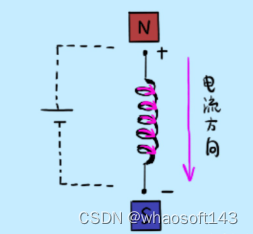

首先先从最基本的线圈说起。如下图。可以将线圈理解成长得像弹簧一样的东西。根据初中学过的右手螺旋法则可知,当电流从该线圈的上到下流过的时候,线圈上面的极性为N,下面的极性为S。

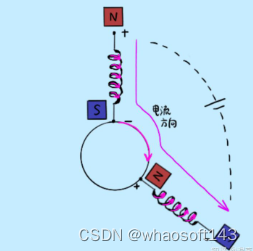

现在再弄一根这样的线圈。然后摆弄一下位置。这样如果电流通过的话,就能像有两个电磁铁一样。

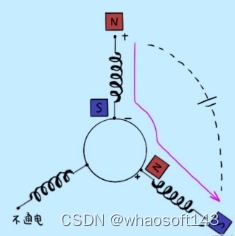

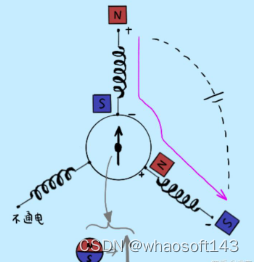

再弄一根,就可以构成电机的三相绕组。

再加上永磁体做成的转子,就是一个无刷直流电动机了。

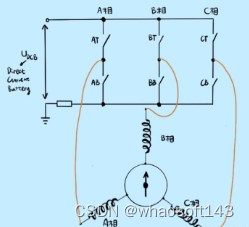

无刷直流电机的电流换向电路

无刷直流电机之所以既只用直流电,又不用电刷,是因为外部有个电路来专门控制它各线圈的通电。这个电流换向电路最主要的部件是FET(场效应晶体管,Field-Effect Transitor)。可以把FET看作是开关。下图将FET标为AT(A相Top),AB(A相Bottom),BT,BB,CT,CB。FET的“开合”是由单片机控制的。

用霍尔传感器确认转子位置

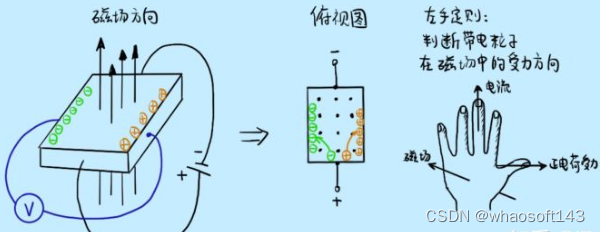

霍尔传感器通过霍尔效应(Hall Effect),能检测出磁场强度的变化。根据高中物理所学的左手定则(用来判断带电导体在磁场中的受力方向),在霍尔传感器所在的回路中,磁场使带电粒子的运动发生偏转,带电粒子“撞到”霍尔传感器的两边,产生电位差。这时就可以用电压计接到霍尔传感器的两边,检测出这种电压变化,从而检测出磁场强度的变化,原理如下图所示。

电气角度和机械角度关系

虽然在这里插入这么个小知识有点怪,但我还是觉得有必要的,因为我觉得当时学的时候不太好理解。在这里配合霍尔传感器的实例说可能好懂一点。机械角度就是电动机转子实际转过的角度。电气角度和机械角度的关系与转子的极对数有关。

因为实际上线圈生成的磁场要吸引的是转子的磁极。所以对于电机的转动控制来说,我们只关心电气角度就好。

怎样控制无刷直流电机的转速?

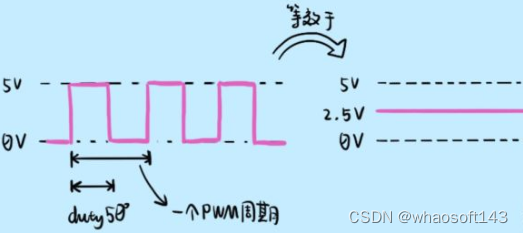

线圈两端的电压越大,通过线圈的电流越大,生成磁场越强,转子转动得就越快。因为接的电源是直流的,所以我们通常用PWM(Pulse Width Modulation,脉冲宽度调制)来控制线圈两端电压的大小。PWM的简单原理如下。

所以给无刷直流电机通电的时候,用单片机产生的PWM不断地控制FET的开合,能使线圈反复处于通电断电,通电断电的状态。通电时间长(Duty大),线圈两端的等效电压就大,产生的磁场强度就强,转子转动就快;通电时间短(Duty小),线圈两端的等效电压就小,产生的磁场强度就弱,转子转动就慢。

PWM波形接到FET的Gate(门极)上,控制FET的开合。假设Gate上的电压为高时,FET闭合导通;Gate上的电压为低时,FET断开不通电。

而且同一相上的上下两个FET须由反相的PWM波形控制,以防止上下两个FET同时导通,造成电流不通过电机而上下相同,造成短路。

无刷直流电机的关键有三点:

- 线圈绕组电流的换向顺序。电流的换向顺序决定了由线圈产生的磁场的旋转方向,从而决定了转子的转动方向

- 霍尔传感器或其它手段来估计永磁体转子所处的位置,用于决定电流什么时候换向

- 使用单片机产生的PWM波形来控制电机绕组的通电时间,来控制转子转动的速度

二、实时和非实时操作系统有什么区别?

实时操作系统:ucOS/VxWorks/RTLinux

非实时操作系统:Linux/Windows/OSX

1 实时操作系统

实时操作系统,当外界事件和数据产生时,系统能以足够快的速度予以处理,其处理结果能在规定的时间内控制生产结果或对系统做出响应,并控制所有实时任务协调一致运行的操作系统。

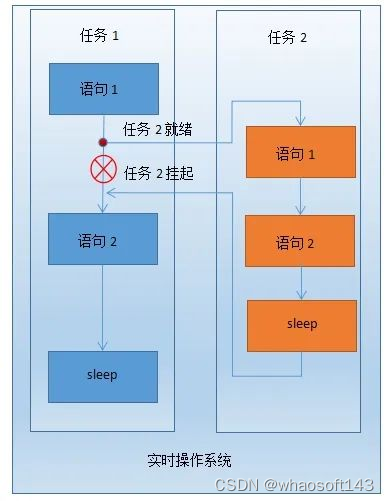

在下图中右边的任务优先级("优先级")高于左边的任务,先看实时操作系统的,当优先级更高的任务2就绪的时候,即便任务1正在运行中,也必须立刻交出CPU的使用权,就跟中断一样,先执行任务2,等任务2执行完或者主动挂起(sleep)让出CPU的时候,任务1才能接着运行。

实时操作系统,一般分为硬实时和软实时,硬实时指的是在规定的时间内必须完成任务操作,在操作系统设计时保证;

软实时只要按照任务的优先级,尽可能地完成任务操作即可。

硬实时操作系统

完全满足在指定时间内完成关键行为

硬实时操作系统严格规定了限定时间内必须完成任务,否则会导致严重后果发生。如在自动驾驶场景下,车辆前置摄像头模块,短距长距雷达及助力转向等模块需要连续采集处理数据,并通过算法输出决策行为。其中,系统必须在指定时间内完成对输入的采集数据完成运算及处理,并完成输出。

假设方向盘转角,节气门等驾驶相关控制信号若无法确保实时性,自动驾驶系统的安全性将无法保证。

常见的硬实时操作系统有VxWorks,ThreadX、FreeRTOS、ucOS。

值得提一句的是,VxWorks是世界范围内现役航天,航海,飞机,坦克自动化控制部分使用范围最广的实时操作系统,包括国内网上热度最高的几种军事设备也同使用了此系统。

软实时操作系统

大多数情况下在指定时间内完成关键行为

软实时系统对处理事件的时间要求是统计学预期,即使在处理过程中偶发出现了时间偏差,也不会对系统造成致命后果。

如IP电视解码视频流数据时,可能会出现数据帧的丢失,但即使了,仅是用户视觉上的体验影响,或通过抖动处理,就可以解决图像上的视觉感知问题。

- 多任务

系统提供了多任务运行机制,系统内核通过调度让CPU运行许多外部事件线程,实现任务的并发性。 - 抢占调度

系统具有继承的优先级和抢占式内核属性,在执行某一项任务的时候,若有更高优先级的任务进入可执行态,系统将会立即抢占当前CPU资源,退出低优先级任务,运行高优先级任务。 - 任务间的通讯和同步

实时系统中,可能存在许多任务作为一个应用的部分执行,系统必须提供这些任务间的通讯机制,有效地共享不可抢占的资源或者临界区所需要的同步机制。 - 任务与中断之间的通信

在真实应用场景中,事件通常作为中断的方式到来,为了系统调度的稳定、提供有效的排队和减小中断服务程序的开销,通常希望在任务级线程处理相应工作,所以需要任务与中断之间的通信。

2 非实时操作系统(分时操作系统)

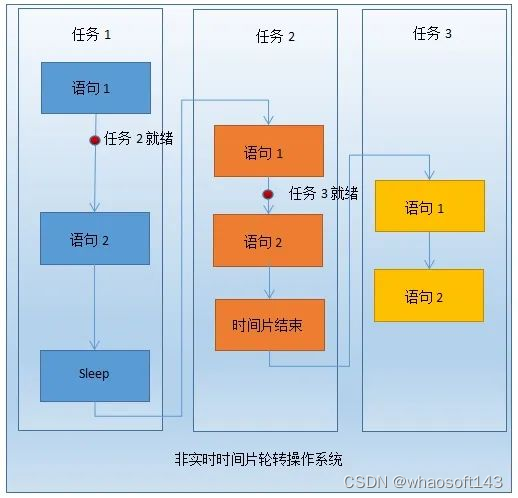

再看看我们的Linux/Windows/OSX这些基于时间片轮转的操作系统遇到这种问题的时候会怎么样呢,毫无疑问它们都是非实时的操作系统,CPU是不可抢占的,从上图可以看到,即便高优先级的任务就绪了,也不能马上中断低优先级任务而得到执行,必须要等到低优先级任务主动挂起(sleep)或者时间片结束才能得到执行。

所以我们在使用PC的时候经常会遇到应用程序无响应的问题。即硬件资源被其他任务占用,本任务得不到立即执行。

学习过程中最常见的操作系统是通用操作系统,即Windows、Unix、Linux等,此类系统由分时操作系统发展而来。

分时操作系统的基本设计原则是:尽量缩短系统的平均响应时间并提高系统的吞吐率,在单位时间内为尽可能多的用户请求提供服务。

因而相比实时操作系统,非实时操作系统更关注系统平均性能,在响应时间上,非实时操作系统注重所有任务的平均响应时间,也就是说,它注重所有任务的平均响应时间而不关心单个任务的响应时间,针对某单个任务,也是注重每次执行的平均响应时间而不关心某次特定执行的响应时间。

Windows作为最常使用的通用操作系统,支持系统管理多用户多进程的系统资源。

与实时操作系统的内核抢占机制不同的是,分时操作系统内核不可抢占,无论优先级多高的任务,都必须等当前CPU任务完成或当前任务主动退出后才可以执行。

想必都有体会的是,当CPU空闲时,电脑系统运行流畅,但当后台执行补丁下载或杀毒时,一旦CPU进入高负荷状态,操作系统就会出现运行卡顿甚至死机的问题。

计算机同时为多个用户任务服务的操作系统,操作系统以时间片轮询的机制,将系统处理时间与内存按照一定是时间间隔,轮流执行任务,实现任务的调度和执行。

由于间隔时间很短,每个用户的任务感觉独占计算机一样,保证用户任务的响应和执行。

- 交互性

用户和系统进行人机对话。 - 多路性

多用户在各自终端上使用同一个CPU。 - 独立性

用户可以独立操作,互不干扰,互不混淆。 - 及时性

用户在短时间内可以得到系统的及时应答。

两类操作系统的主要区别在于任务调度处理方式不同,常用的任务调度方式有两种:基于任务优先级的任务调度方式和基于时间片的任务调度方式:

- 基于任务优先级的调度方式:一旦内核把资源分配给某进程后,便让该进程一直执行,直到该进程完成或发生某事件而被阻塞(常见的方式主动调用delay),才再把处理机分配给其他进程,否则高优先级的任务会一直运行。所以这种情况下,如果某个高优先级的任务运行时间过长最好有阻塞机制,来让出CPU使其他低优先级的任务也有机会运行。

- 基于时间片的调度方式:这种方式下,所有任务的优先级相同,当内核给该进程分配的时间片结束后,内核会停止正在执行的这个进程,下一个时间片分配给其他进程执行,即便这个任务没有执行完也没有主动delay自己。

因此非实时操作系统与实时操作系统相比,最直接的差别:

当内核处于相对消耗状态时,非实时操作系统处理延时会增加,甚至无法保证最高优先级任务执行的最后时限。

为满足实时性与可靠性,车辆ECU目前绝大多数模块都为实时操作系统,近年来Infotainment,Tbox,ADAS部分处理模块,中央网关及所谓的域控制器也逐步使用了Linux等分时系统来拓展部分功能,并配合相关实时操作系统来组合实现某些车载功能,使得车辆因引入了大数据分析,安全渗透分析等能力后实现了更深程度的智能化。

三、系统级ESD设计考虑

1、引言

随着技术的发展,移动电子设备已成为我们生活和文化的重要组成部分。平板电脑和智能手机触摸技术的应用,让我们能够与这些设备进行更多的互动。它构成了一个完整的静电放电 (ESD) 危险环境,即人体皮肤对设备产生的静电放电。

例如,在使用消费类电子设备时,在用户手指和平板电脑 USB 或者 HDMI 接口之间会发生 ESD,从而对平板电脑产生不可逆的损坏,例如:峰值待机电流或者永久性系统失效。

本文将为您解释系统级 ESD 现象和器件级 ESD 现象之间的差异,并向您介绍一些提供 ESD 事件保护的系统级设计方法。

2、系统级ESD保护与器件级ESD保护的对比

IC 的 ESD 损坏可发生在任何时候,从装配到板级焊接,再到终端用户人机互动。ESD 相关损坏最早可追溯到半导体发展之初,但在 20 世纪 70 年代微芯片和薄栅氧化 FET 应用于高集成 IC 以后,它才成为一个普遍的问题。

所有 IC 都有一些嵌入式器件级 ESD 结构,用于在制造阶段保护 IC 免受 ESD 事件的损坏。

这些事件可由三个不同的器件级模型进行模拟:人体模型 (HBM)、机器模型 (MM) 和带电器件模型(CDM)。

HBM 用于模拟用户操作引起的 ESD 事件,MM 用于模拟自动操作引起的 ESD 事件,而 CDM则模拟产品充电/放电所引起的 ESD 事件。这些模型都用于制造环境下的测试。在这种环境下,装配、最终测试和板级焊接工作均在受控 ESD 环境下完成,从而减小暴露器件所承受的 ESD 应力。在制造环境下,IC 一般仅能承受 2-kV HBM 的 ESD 电击,而最近出台的小型器件静电规定更是低至 500V。

尽管在厂房受控 ESD 环境下器件级模型通常已足够,但在系统级测试中它们却差得很远。在终端用户环境下,电压和电流的ESD电击强度要高得多。

因此,工业环境使用另一种方法进行系统级 ESD 测试,其由IEC 61000-4-2 标准定义。器件级 HBM、MM和CDM 测试的目的都是保证 IC 在制造过程中不受损坏;IEC 61000-4-2规定的系统级测试用于模拟现实世界中的终端用户ESD事件。

IEC 规定了两种系统级测试:接触放电和非接触放电。使用接触放电方法时,测试模拟器电极与受测器件(DUT) 保持接触。非接触放电时,模拟器的带电电极靠近 DUT,同 DUT 之间产生的火花促使放电。

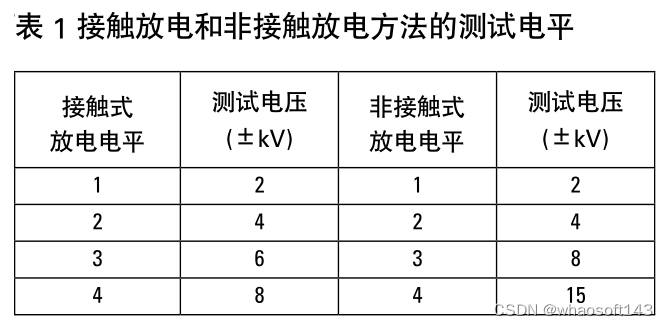

表 1 列出了 IEC 61000-4-2 标准规定的每种方法的测试级别范围。请注意,两种方法的每种测试级别的放电强度并不相同。我们通常在4级(每种方法的最高官方标称级别)以上对应力水平进行逐级测试,直到发生故障点为止。

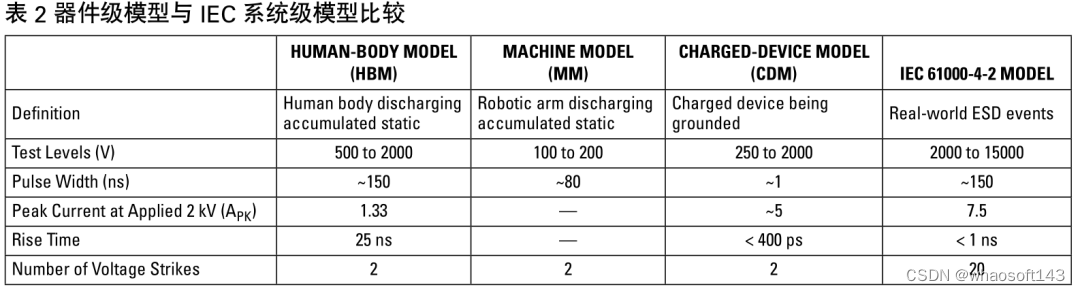

器件级模型和系统级模型有一些明显的区别,表 2 列出了这些区别。

表 2 中最后三个参数(电流、上升时间和电击次数)需特别注意:

a、电流差对于 ESD 敏感型器件是否能够承受一次 ESD 事件至关重要。由于强电流可引起结点损坏和栅氧化损坏,8-kV HBM 保护芯片(峰值电流5.33A)可能会因 2-kV IEC 模型电击(峰值电流7.5A)而损坏。因此,系统设计人员不能把 HBM 额定值同 IEC 模型额定值混淆,这一点极为重要。

b、另一个差异存在于电压尖峰上升时间。HBM 的规定上升时间为 25ns。IEC 模型脉冲上升时间小于1ns,其在最初 3ns 消耗掉大部分能量。如果 HBM 额定的器件需 25ns 来做出响应,则在其保护电路激活以前器件就已被损坏。

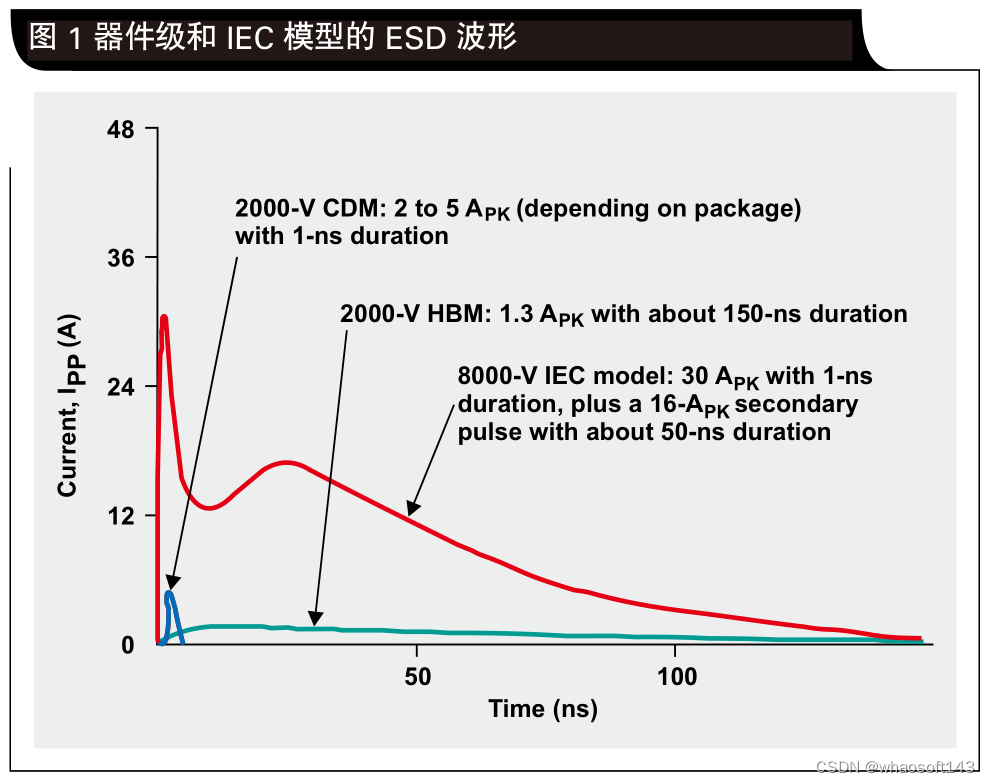

c、两种模型在测试期间所用的电击次数不同。HBM仅要求测试一次正电击和一次负电击,而 IEC 模型却要求 10 次正电击和 10 次负电击。可能出现的情况是,器件能够承受第一次电击,但由于初次电击带来的损坏仍然存在,其会在后续电击中失效。图 1 显示了 CDM、HBM 和 IEC 模型的 ESD 波形举例。很明显,相比所有器件级模型的脉冲,IEC 模型的脉冲携带了更多的能量。

3、TVS 如何保护系统免受 ESD 事件的损害

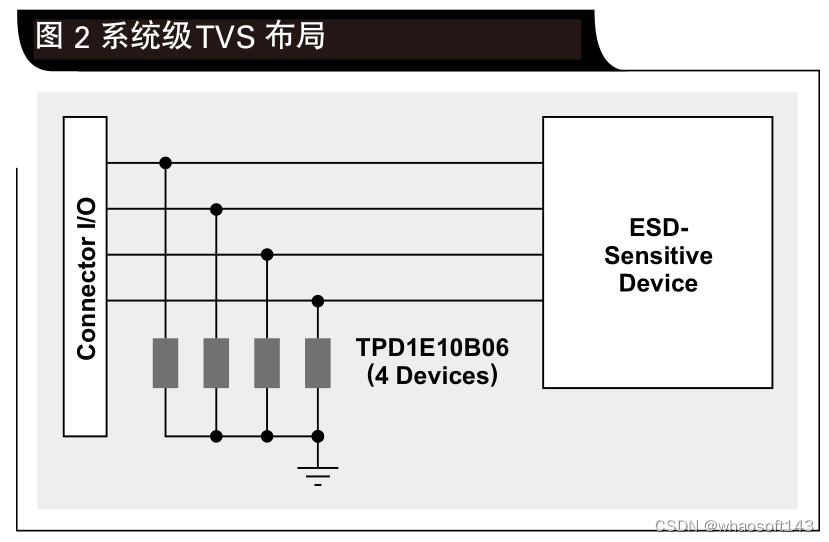

与 ESD 保护集成结构不同,IEC 61000-4-2 标准规定的模型通常会使用离散式独立瞬态电压抑制二极管,也即瞬态电压抑制器 (TVS)。相比电源管理或者微控制器单元中集成的 ESD 保护结构,独立 TVS 成本更低,并且可以靠近系统 I/O 连接器放置,如图 2 所示。

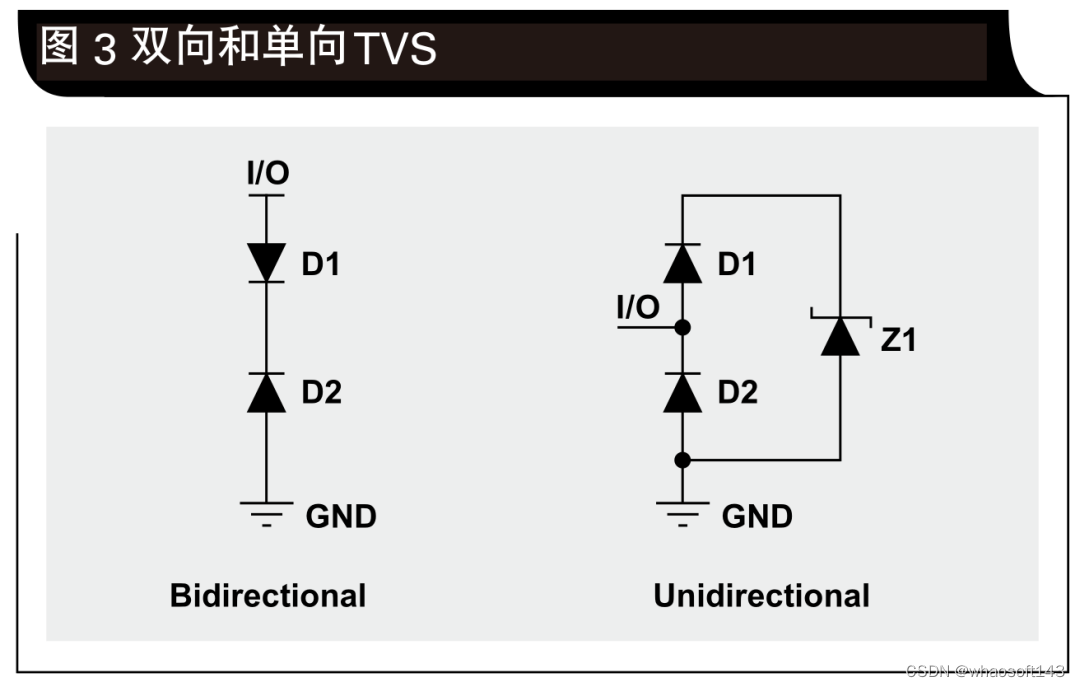

共有两种 TVS:双向和单向(参见图 3)。TI TPD1E10B06 便是一个双向 TVS例子,它可以放置在一条通用数据线路上,用于系统级 ESD 保护。

正常工作状态下,双向和单向 TVS 都为一个开路,并在 ESD 事件发生时接地。在双向 TVS 情况下,只要 D1 和 D2 都不进入其击穿区域,I/O 线路电压信号会在接地电压上下摆动。

当 ESD 电击(正或者负)击中 I/O 线路时,一个二极管变为正向偏置,而另一个击穿,从而形成一条通路,ESD 能量立即沿这条通路接地。在单向 TVS 情况下,只要 D2 和 Z1 都不进入其击穿区域,则电压信号会在接地电压以上摆动。

当正ESD电击击中I/O线路时,D1变为正向偏置,而Z1 先于 D2进入其击穿区域;通过 D1 和 Z1 形成一条接地通路,从而让 ESD 能量得到耗散。

当发生负 ESD 事件时,D2 变为正向偏置,ESD能量通过 D2接地通路得到耗散。由于 D1 和 D2 尺寸可以更小、寄生电容更少,单向二极管可用于许多高速应用;D1 和 D2 可以“隐藏”更大的齐纳二极管 Z1(大尺寸的原因是处理击穿区域更多的电流)。

4、系统级 ESD 保护的关键器件参数

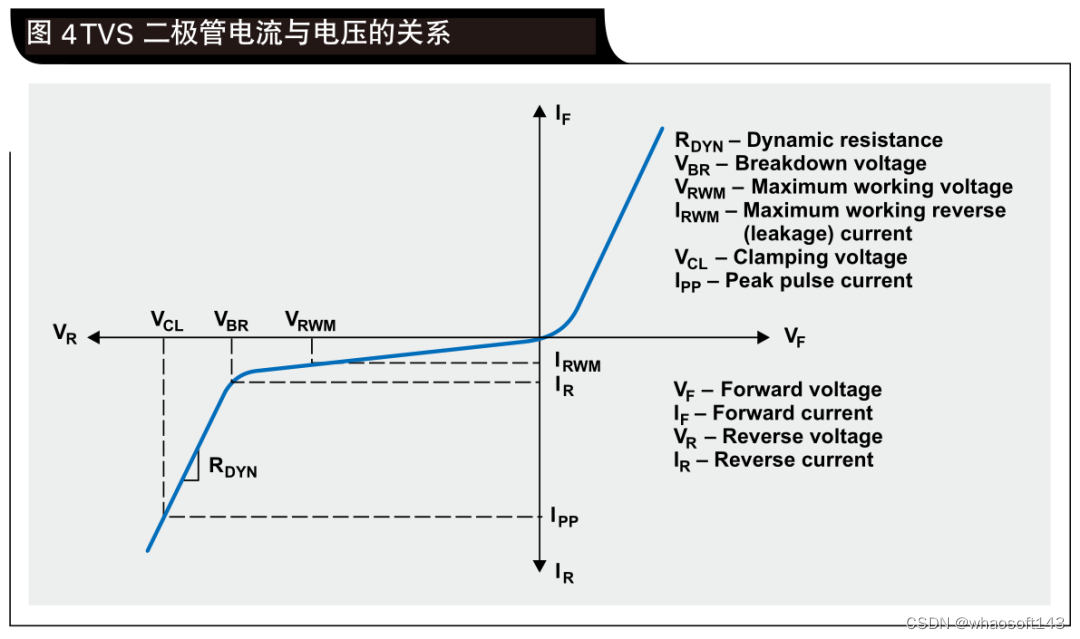

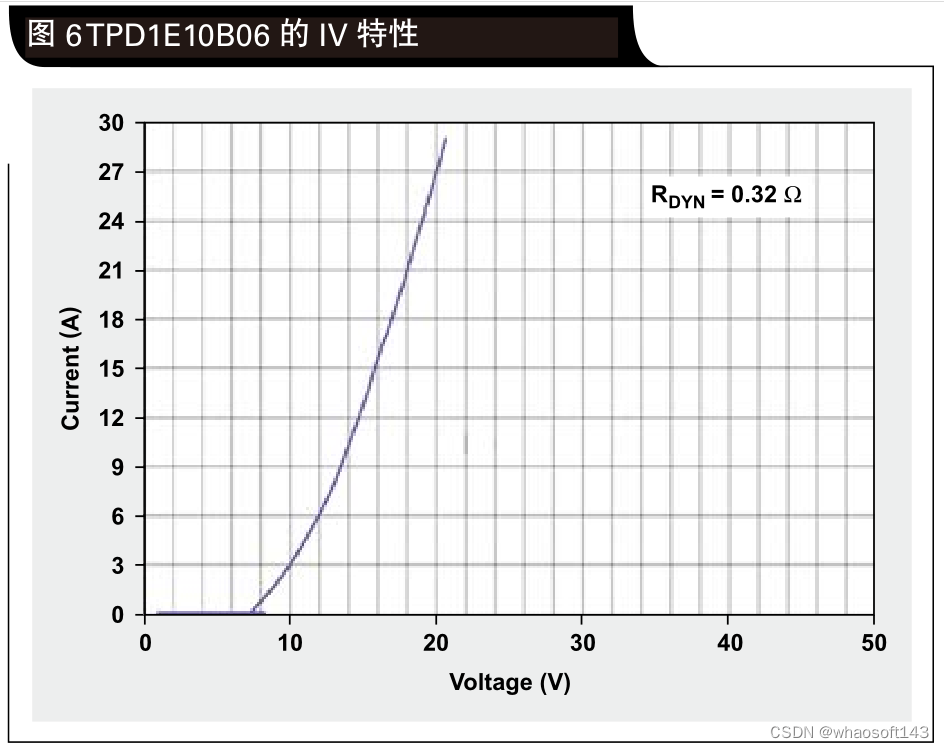

图 4 显示了 TVS 二极管电流与电压特性的对比情况。尽管 TVS 是一种简单的结构,但是在系统级 ESD 保护设计过程中仍然需要注意几个重要的参数。

这些参数包括击穿电压 VBR、动态电阻 RDYN、钳位电压VCL 和电容。

4.1、击穿电压VBR

正确选择 TVS 的第一步是研究击穿电压 (VBR)。

例如,如果受保护 I/O 线路的最大工作电压 VRWM 为5V,则在达到该最大电压以前 TVS 不应进入其击穿区域。通常,TVS 产品说明书会包括具体漏电流的VRWM,它让我们能够更加容易地选择正确的 TVS。否则,我们可以选择一个 VBR(min) 大于受保护I/O 线路 VRWM 几伏的 TVS。

4.2、动态电阻

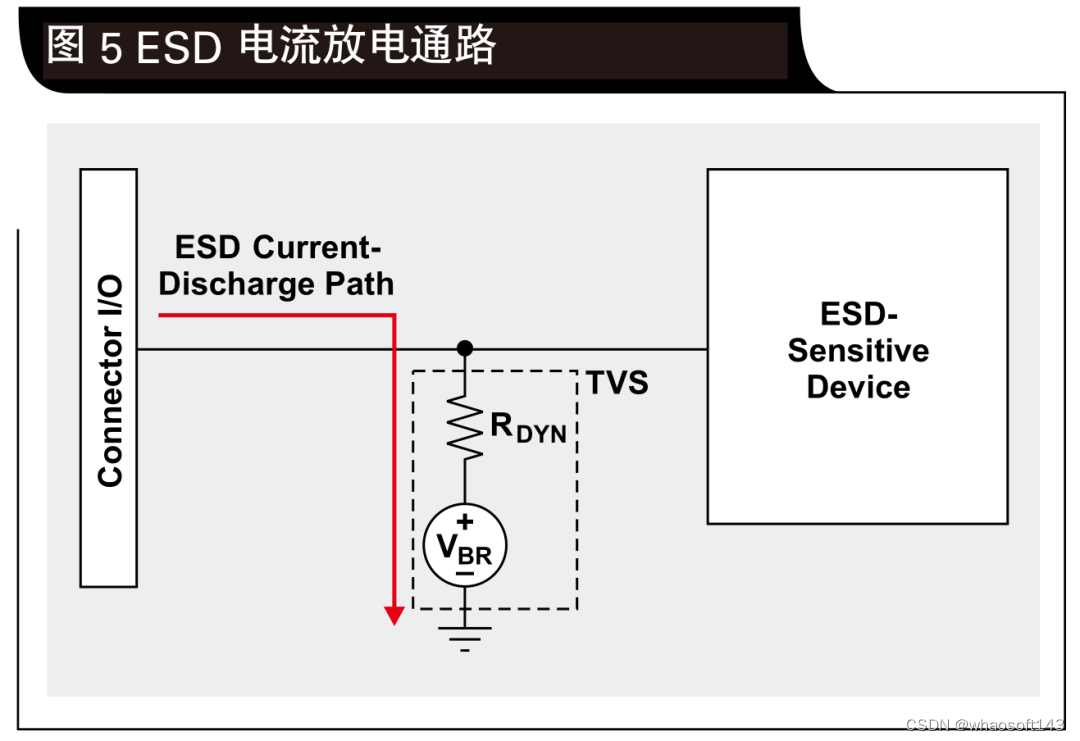

ESD 是一种极速事件,也就是几纳秒的事情。在如此短的时间内,TVS 传导接地通路不会立即建立起来,并且在通路中存在一定的电阻。这种电阻被称作动态电阻 (RDYN),如图 5 所示。

理想情况下,RDYN 应为零,这样 I/O 线路电压才能尽可能地接近 VBR;但是,这是不可能的事情。

RDYN 的最新工业标准值为 1 Ω 或者 1 Ω 以下。利用传输线路脉冲测量技术可以得到 RDYN。使用这种技术时,通过 TVS 释放电压,然后测量相应的电流。在得到不同电压的许多数据点以后,便可以绘制出如图6一样的 IV 曲线,而斜线便为 RDYN。图 6 显示了 TPD1E10B06 的 RDYN,其典型值为 ~0.3 Ω。

4.3、钳位电压

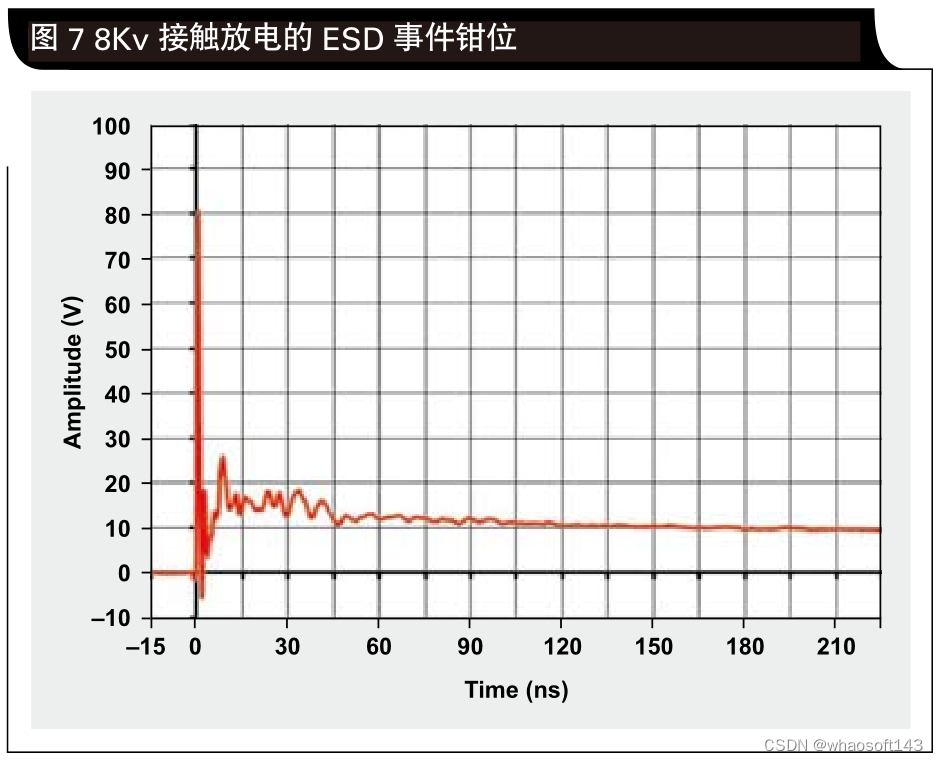

由于ESD是一种极速瞬态事件,I/O 线路的电压不能立即得到箝制。如图 7 所示,根据 IEC 61000-4-2 标准,数千伏电压被箝制为数十伏。

如方程式 1 所示,RDYN 越小,钳位性能也就越好:

其中,IPP 为 ESD 事件期间的峰值脉冲电流,而 Iparasitic 为通过 TVS 接地来自连接器的线路寄生电感。

把钳位电压波形下面的区域想像成能量。钳位性能越好,受保护ESD敏感型器件在ESD事件中受到损坏的机率也就越小。由于钳位电压很小,一些TVS可承受IEC模型的8kV接触式放电,但是“受保护”器件却被损坏了。

电容

在正常工作状态下,TVS为一个开路,并具有寄生电容分流接地。设计人员应在信号链带宽预算中考虑到这种电容。

结论

由于 IC 工艺技术节点变得越来越小,它也越来越容易受到 ESD 损坏的影响,不管是在制造过程还是在终端用户使用环境下。器件级 ESD 保护并不足以在系统层面为 IC 提供保护。我们应在系统级设计中使用独立 TVS。在选择某个 TVS 时,设计人员应注意一些重要参数,例如:VBR、RDYN、VCL 和电容等。

四、从硅(Si)到碳化硅(SiC)的过渡

硅基MOSFET、碳化硅(SiC)MOSFET、氮化镓(GaN)HEMT或碳化硅(SiC)FET等功率电子器件是用于众多市场领域的主要技术构件。长期以来,硅一直是功率电子应用中的首选半导体材料。直到最近,由于SiC技术性能和可靠性的显著提升,人们开始从硅转向SiC器件。

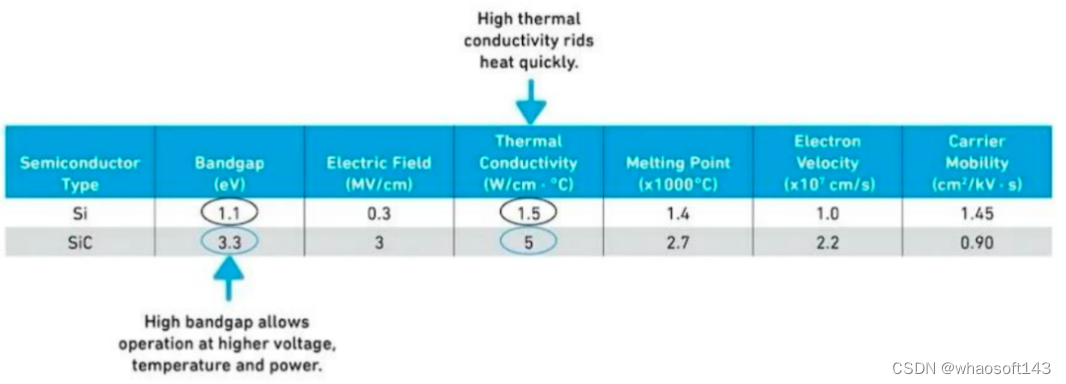

SiC的性能优势已在电动车、白色家电、基础设施、太阳能/可再生能源、数据中心等多个电力电子市场产生深远的影响。得益于更大的带隙能量(即3.3eV,而硅为1.1eV——参见图2)和更高的击穿电压,SiC可用于创建更新颖、更高性能的解决方案。

如今,制造商采用SiC技术来开发基于各种半导体器件的功率电子模块,如双极结型晶体管(BJT)、结型场效应晶体管(JFET)和金属氧化物半导体场效应晶体管(MOSFET)。在接下来的章节中,我们将探讨为何SiC正在成为面向未来的突破性电力电子技术。

01、采用SiC vs. Si:优势对比

首先,SiC MOSFET或SiC FET与硅器件相比具有若干优势。SiC更高的击穿电压意味着可以使用更轻薄的器件来支持更高的电压。另外,SiC相较于硅的其它优势还包括:

作为一种宽带隙材料,在高温条件下漏电流较低;

更高的热导率,有助于支持高电流密度应用;

更低的能量损耗,有助于最大限度减少功率损耗;

更高的开关频率,减小了大型外围被动元器件的尺寸和重量;

较小的裸片尺寸和较低寄生电容带来更低的开关损耗,使得功率转换器能够在更高的开关频率及速度下运行;

能够在更高的环境温度下正常工作,有助于减小散热器的尺寸。

由此,我们现在可以看到SiC器件相对于硅基器件的诸多优势;这也成为许多应用从硅转向SiC的原因。

02、了解SiC的电热优势

在电力电子领域,如何在高功率应用中有效减少或最小化功耗损失一直是非常重要的。与此类似,满足极端条件下的热设计要求也是非常重要的。SiC不但能够满足以上这些要求,其漏极-源极电阻(RDS(ON))比硅器件低300到400倍。这一品质因数(FOM)是生产厂家的福音,基于这个特点,这些客户可以设计出高效率的电力电子设备。此外,有效裸片面积相同的情况下,碳化硅器件(SiC)可以转换的功率等级比基于硅(Si)的器件更高——换句话说,碳化硅器件(SiC)可以用更小的芯片尺寸实现相同的功率等级转换。

此外,SiC具有较高的电热导率和快速开关功能,以及较低的输出电容与RDS(ON)。因为碳化硅(SiC)器件可以转换更高等级的能量并且理论上具备更高的开关频率,可以帮助制造商节省系统成本。原因何在?因为这些品质因数(FOM)意味着那些被动元器件的尺寸可以大大减少,例如:变压器、扼流圈和电感器等磁性部件,而这些器件在开关电源设计中所有开关电源设计中都必不可少的;所有这些FOM意味着碳化硅器件(SiC)将在三相逆变器、数字电源和功率电子变换器(AC/DC和DC/DC)等应用中大有作为。

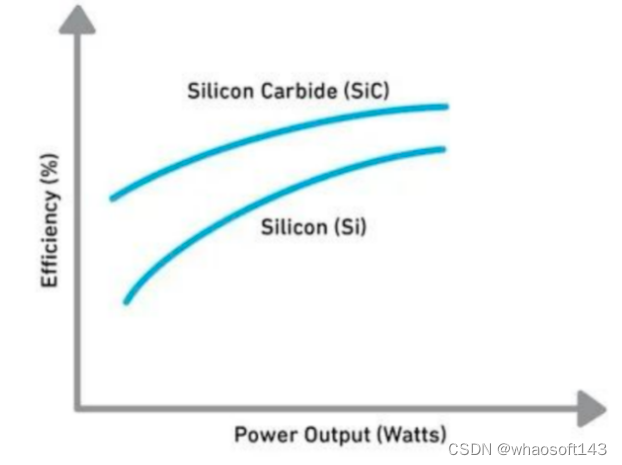

效率是各个制造商当下所追求的另一个FOM。鉴于全球都在推进“绿色”能源倡议,在许多应用中,效率也已成为一个关键的推动因素。下文中的图1显示了SiC相对于硅材料可实现更高的效率;这使其成为当今许多下一代设计中的首选技术。

图1,硅(Si)与碳化硅(SiC)的比较

SiC等宽带隙半导体技术是下一代高效功率电子器件的理想选择(见图2)。SiC从650V电压开始便表现出出色的电压阻断能力,且在更高电压下所带来的优势更为显著。下一代解决方案的一个关键举措是“绿色(即高能效)”系统的构建。SiC则可提供这种能力——其宽带隙特性可实现更高的功率效率、更小的尺寸、更轻的重量,和更低的总体成本——即相当于“更环保”的解决方案。

图2,硅(Si)和碳化硅(SiC)参数对比表格

03、写在最后:一些结论

现在,我们对Si与SiC之间的比较有了更好的理解。在我们所处的全新数字世界,两者在诸多应用中均占有一席之地;然而,在很多解决方案中,SiC能够实现更优秀的性能指标。SiC技术能够被应用在广泛的电力电子解决方案中。由于具备较广的工作栅极驱动范围,在高频DC/DC和AC/DC等应用中采用SiC会带来许多优势。此外,在电动车逆变器中使用SiC,更可获得更低的导通损耗和强大的短路处理能力。

SiC技术的不断进步将促使其在更多应用中得到推广,并开拓其它领域。同时,封装设计的进步、市场接受度的提高,以及市场空间的快速增长,都会进一步助力SiC技术应用于更多解决方案。

198

198

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?