液-液换热器是一种专门用于在两种液体之间传递热量的热交换设备,其核心目标是通过高效的传热设计实现能量的转换与利用。以下是其工作原理、结构类型、应用领域及技术特点的详细分析:

1. 定义与工作原理

液-液换热器(LLHE,Liquid to Liquid Heat Exchanger)通过两种液体的间接接触传递热量,避免流体混合。其基本原理是利用两种液体的温差,通过金属管或板等传热面进行热量交换:高温液体将热量传递给低温液体,从而实现温度调节或能量回收。例如,在汽车热管理系统中,发动机冷却液与电池冷却液通过液-液换热器进行热量交换,利用发动机余热为电池预热。

2. 主要结构类型

根据设计形式的不同,液-液换热器可分为以下类型:

- 钎焊板式(Brazed Plate) :由堆叠的波纹板钎焊而成,通过增大表面积和逆流设计实现高效传热(90%材料用于传热),体积比传统管壳式设计小80-90%,适用于紧凑、高要求的工业环境。

- 列管式(Shell and Tube) :由外壳和内部管束组成,一种液体流经管内,另一种在管外流动。其结构稳定,常用于化工和实验装置(如YUYDR-572实训设备)。

- 套管式:由内外两层管道组成,冷热流体分别在内管和环隙中流动,常见于教学实验设备(如MYH-51装置)。

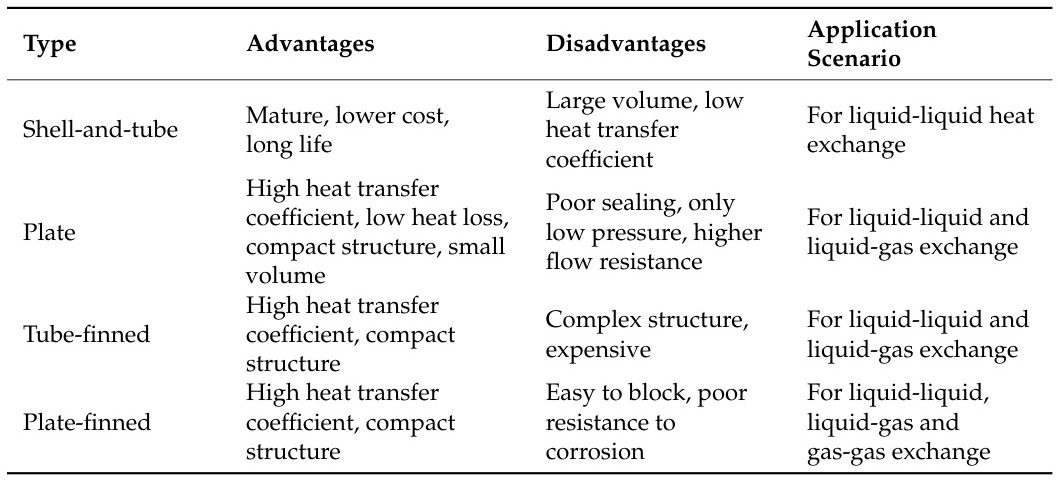

不同结构类型的优缺点对比如下:

- 壳管式:成熟度高、成本低,但体积大、传热系数较低。

- 板式:传热系数高、结构紧凑,但密封性差、仅适用于低压。

3. 应用领域

液-液换热器广泛应用于以下场景:

- 工业领域:

- 化工与石油行业:用于化学反应温度控制、热回收及介质冷却。

- 制药行业:精确控制药品加热与冷却过程。

- 制冷系统:调节制冷剂温度或实现余热回收。

- 汽车领域:在混合动力车型中,利用发动机余热为电池预热,提升能效。

- 科研与教学:实验装置(如YUYDR-572、MYH-51)用于测试传热系数、流动方式(顺流/逆流)对换热效率的影响。

4. 性能优化与实验研究

为提高液-液换热器的效率,研究重点包括:

- 数学模型优化:通过调整鳍片高度、芯长、芯宽等参数,平衡热交换量与流阻,降低泵能耗。例如,冷侧流阻需控制在2 kPa以下,热侧流阻不超过18 kPa以降低系统能耗。

- 实验装置设计:教学设备(如DB-HY115)通过多组加热管、双水泵设计及逆流/顺流切换,模拟工业场景,帮助学生掌握传热系数测定方法。

5. 维护与可靠性

尽管证据中未直接提及液-液换热器的维护,但参考气-液换热器的维护经验,常规措施包括定期清洗管道、检查泄漏、监测流体参数(温度、压力、流量)等。钎焊板式设计因结构一体化,具有较高的耐用性和抗振动性能。

总结

液-液换热器凭借其高效传热、结构紧凑及广泛适用性,成为工业与能源领域的关键设备。随着钎焊板式等新型结构的普及,以及数学模型的优化,其性能将持续提升,应用范围将进一步扩展。

♯ 液-液换热器在不同工业应用中的性能表现和效率比较是什么?

液-液换热器在不同工业应用中的性能表现和效率具有显著差异,具体取决于其类型、设计参数以及应用场景。以下是基于我搜索到的资料对液-液换热器在不同工业应用中性能表现和效率的详细比较分析:

1. 板式换热器

板式换热器因其高传热效率、低热损失和紧凑结构而被广泛应用于液-液和液-气换热中。其特点包括:

- 高传热效率:板式换热器通过金属板片的精密排列和特殊波纹设计,实现了高效的热量传递。

- 低热损失:其紧凑的结构设计减少了热量传递过程中的热损失。

- 适用范围广:适用于制冷、暖通空调、化学工业、冶金工业等多个领域。

- 局限性:密封性较差,仅适用于低压环境,且流阻较高。

在实际应用中,板式换热器的热回收率可达90%以上,且在相同压力损失下,其传热系数比管式换热器高3-5倍。

2. 壳管式换热器

壳管式换热器是较为常见的类型,具有以下特点:

- 成熟度高:壳管式换热器技术成熟,使用寿命长。

- 成本较低:制造和维护成本相对较低。

- 适用范围:适用于液-液和液-气换热。

- 局限性:体积较大,传热系数较低,且容易堵塞。

壳管式换热器在化工、制药等行业中应用广泛,因其结构简单且易于维护而受到青睐。

3. 管片式换热器

管片式换热器的特点包括:

- 高传热系数:适用于液-液、液-气和气-气换热。

- 紧凑结构:体积小,适合空间受限的应用场景。

- 局限性:结构复杂,成本较高,且抗腐蚀性能较差。

4. 液膜传热技术

液膜传热技术是一种高效的传热方式,具有以下优势:

- 优异的传热性能:通过局部传热方式,利用膜层的高热导率实现快速热量传递。

- 适应高温差:在高温差条件下,液膜传热效率更高,避免了传统对流传热中的水泡现象。

- 适用范围广:适用于多种流体工况。

5. 优化后的液-液换热器

在优化后的液-液换热器中,通过减少冷侧流阻和优化换热系数,可以显著提高换热效率。例如,在燃料电池车的废热利用系统中,优化后的系统在不同环境温度下均表现出更高的温差和能效。

6. 其他类型的液-液换热器

除了上述主要类型外,还有其他类型的液-液换热器,如板片式换热器。其特点包括:

- 高效传热:适用于液-液、液-气和气-气换热。

- 紧凑结构:占地面积小,安装方便。

- 局限性:容易堵塞,抗腐蚀性能较差。

总结

液-液换热器在不同工业应用中的性能表现和效率差异显著。板式换热器以其高传热效率和低热损失成为首选,尤其适用于需要高效能量回收的场景;壳管式换热器则因其成熟度高和成本低而广泛应用于化工和制药行业;管片式换热器适合空间受限的应用;液膜传热技术则在高温差条件下表现出色。优化后的液-液换热器通过减少流阻和提高换热系数,进一步提升了效率。

钎焊板式液-液换热器的设计优化和材料选择有哪些最新研究?

钎焊板式液-液换热器的设计优化和材料选择是当前研究的重要方向,以下是基于我搜索到的资料总结的最新研究进展:

设计优化

- 波纹板片结构:钎焊板式换热器通常采用波纹板片设计,这种结构能够显著增加表面积并提高传热效率。例如,钎焊板式液-液换热器通过逆流设计,使得90%的材料用于传热,相比传统的管壳式换热器体积减少了80-90%。此外,波纹板片设计还允许处理高粘度流体,并通过涡流效应进一步提升换热效率。

- 非对称“凹陷”板式设计:阿法拉伐公司开发了一种革命性的非对称“凹陷”板式设计,这种设计在气液组合应用中表现出极高的热回收效率和极低的压降,同时体积比传统管式换热器小75%。

- 紧凑型设计:钎焊板式换热器的设计趋向于更紧凑、更高效。例如,Alfa Laval公司开发的换热器通过去除密封垫片和厚框架板,实现了更高的紧凑性和材料利用率。

- 模块化设计:一些钎焊板式换热器采用模块化设计,可以根据具体需求灵活调整尺寸和性能。例如,Alfa Laval的DOC系列换热器适用于液压油冷却应用,具有坚固的连接法兰和模块化特性。

- 鱼骨技术:鱼骨技术是一种创新设计,通过增加板片间隙来适应高温或高压应用,同时允许使用粘度较高的流体。

材料选择

- 铜和不锈钢:钎焊板式换热器常用的材料包括铜、铜合金(如GL和GLX)以及不锈钢(如AISI 316L)。这些材料具有良好的耐腐蚀性和高温性能,适用于多种工业环境。

- 防腐蚀材料:对于化工、医药等行业,钎焊板式换热器需要选择与冷却介质兼容的材料。例如,在数据中心液冷系统中,CDU内使用的换热器宜采用不锈钢钎焊式。

- 特殊材料应用:在高温或腐蚀性介质环境下,钎焊板式换热器可能采用特殊材料&#x

最低0.47元/天 解锁文章

最低0.47元/天 解锁文章

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?