赛力斯通过OTA(空中下载)技术实现预测性维护的核心在于实时数据收集与分析,从而提前预判设备故障并优化维护策略。以下从技术原理、成本效益和实际应用三个方面详细阐述:

1. 技术实现机制

- 数据收集与传输:OTA技术使设备能够通过传感器实时采集温度、振动、电流等运行数据,并传输至云端或边缘计算平台。例如,ZETA方案通过“边缘智能终端”直接在设备端进行数据处理,实现低延迟和高精度的分析。

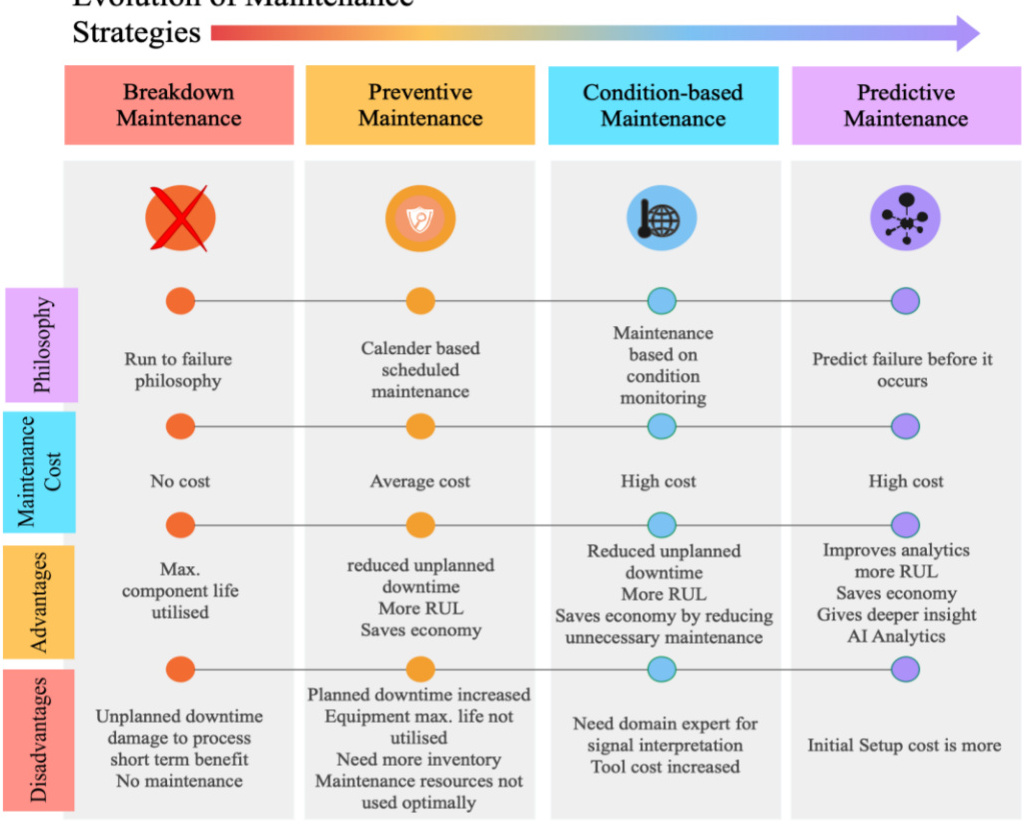

- 机器学习与预测模型:收集的数据通过机器学习算法(如回归分析、分类模型)进行模式识别,预测设备的剩余使用寿命(RUL)和潜在故障点。例如,汽车制造案例中,机器学习模型训练后能准确预测机器人手臂的维护需求。

- 主动维护调度:系统根据预测结果生成维护建议,例如通过警报或报告通知维护团队,在非生产时段安排维修,最大限度减少停机。

2. 成本与效率提升

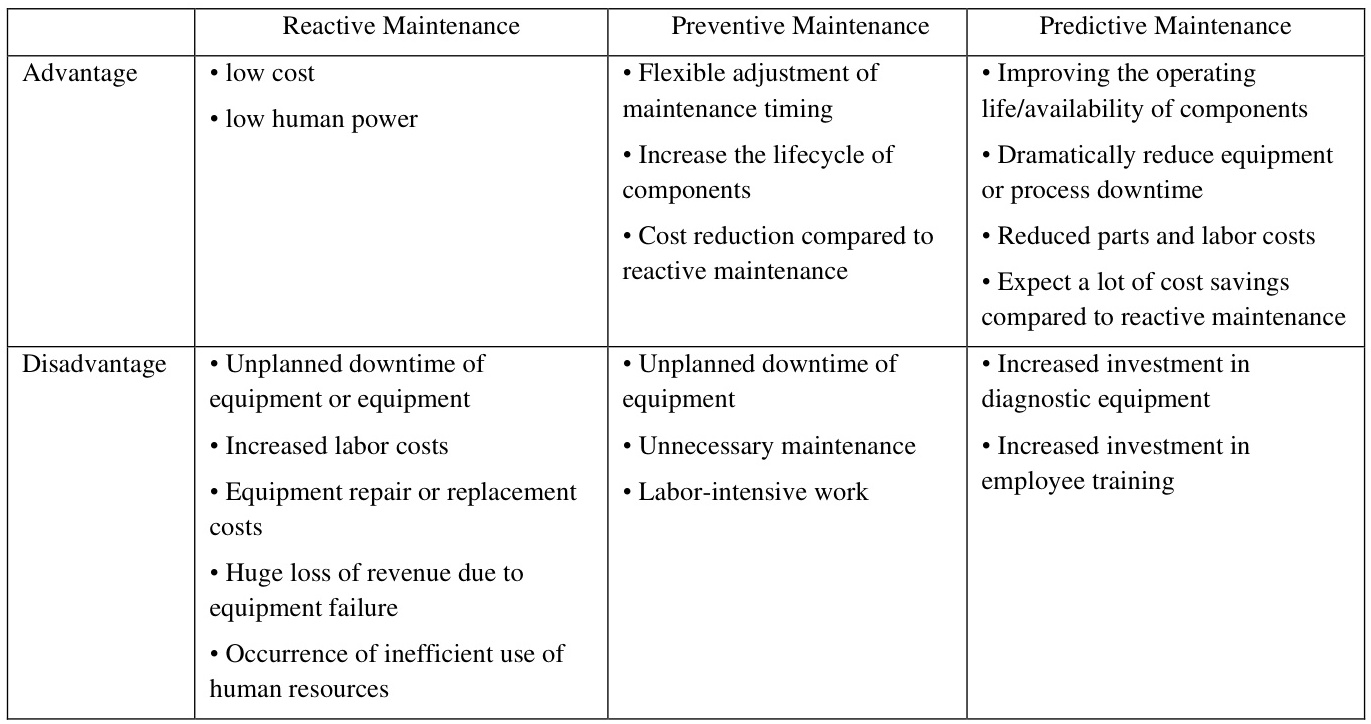

- 减少停机时间:预测性维护可将计划外停机时间减少35%-45%,甚至在某些案例中达到50%。例如,宝武试验线应用后非计划停机减少30%。

- 降低维修成本:通过避免紧急维修和优化备件库存,维护成本可降低20%-25%。美国能源部研究显示,预测性维护可节省30%-40%的维护支出,而ATS的报告指出节省幅度为18%-25%。

- 延长设备寿命:通过精准维护(如仅更换损坏部件而非整体设备),设备寿命利用率提高,进一步摊薄长期成本。

3. 实际应用案例

- 汽车制造业:某全球汽车制造商为关键设备部署传感器后,计划外停机减少20%,维护成本降低15%。类似地,赛力斯的实践可能通过OTA实现类似效果。

- 工业领域:ZETA方案在化工企业中应用,故障预警准确率达95%,误报率低于1%;宝武试验线则降低检修负荷20%。

- 军事与民用拓展:美军F-35战斗机的预测系统降低50%后勤成本,民用领域设备维护成本减少5%-10%。

4. 挑战与技术支持

- 初始投入较高:需部署传感器、数据分析平台及培训专业团队,但长期回报显著。例如,部分企业6个月内即可看到成本节省。

- 数据整合与算法优化:依赖高质量数据与多源信息(如历史故障记录、实时工况)的融合,CMMS系统在此过程中起到关键作用。

结论

赛力斯利用OTA技术实施预测性维护,通过实时数据驱动决策,实现了停机时间与维修成本的双重降低。这一策略不仅符合工业4.0的智能化趋势,还能通过持续的数据积累优化模型,进一步提升效率。尽管初期需投入资源,但其带来的长期经济效益(如成本节省20%-50%)和运营可靠性提升,使其成为智能制造中的关键实践。

♯ 赛力斯在哪些具体领域或行业中应用了OTA技术进行预测性维护?

赛力斯在多个具体领域和行业中应用了OTA技术进行预测性维护,主要集中在以下几个方面:

-

智能驾驶与车辆控制:

- 赛力斯通过OTA技术不断升级迭代软件算法,提升驾控智能

最低0.47元/天 解锁文章

最低0.47元/天 解锁文章

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?