这个系统是一个集成了感知、决策、控制于一体的自主移动机器人系统,其核心竞争力在于其“智能”的决策算法。

一、 主要特点

与简单的“左手法则”或随机搜索式迷宫跟踪相比,改进路径优化的迷宫跟踪具有以下显著特点:

地图构建与记忆能力

核心特点: 机器人会在探索过程中实时或事后构建一张内部电子地图。这张地图记录了已探索区域的通道、死胡同和出口位置。

实现方式: 通常使用SLAM的简化版或航位推算+事件标记的方法。例如,在格栅地图中标记已访问和未访问的区域。

运用先进的搜索算法进行全局优化

核心特点: 这是“路径优化”的直接体现。机器人利用已构建的地图,运用经典的图搜索算法来计算最优路径。

典型算法:

洪水填充算法: 这是迷宫跟踪比赛的“杀手级”算法。它将迷宫建模为网格,每个格子有一个“洪水值”,代表离目标的距离。机器人总是向数值更低的邻居移动,从而必然找到最短路径。在第二次运行时,可直接沿最优路径行驶。

A算法*: 在已知全局地图的情况下,这是一种更高效的最短路径搜索算法。

Dijkstra算法: 计算起点到所有点的最短路径,是洪水填充的理论基础。

探索与优化两阶段执行

经典策略: 系统的工作流程通常分为两个阶段:

探索阶段: 机器人使用保守的策略(如追随左墙)快速探索整个迷宫,并在此过程中构建完整地图。

速度运行阶段: 基于探索阶段获得的全地图,使用优化算法(如洪水填充)计算出从起点到终点的绝对最短路径,然后以最高速度沿该路径冲刺。

集成的传感器系统

为了实现可靠的迷宫跟踪,机器人通常配备多组传感器,如左侧、前方、右侧的红外测距传感器或激光雷达,用于实时检测身体左右两侧及前方的墙壁距离。编码器用于记录行驶距离。

二、 应用场景

该技术是自主移动机器人领域的经典缩影,其应用场景远超迷宫本身。

Micromouse竞赛: 这是最直接、最经典的应用场景。目标是制造一个能在最短时间内自主解决16x16迷宫的微型机器人。顶尖的Micromouse机器人完美体现了“改进路径优化”的所有特点。

仓储物流机器人: 在大型仓库的货架迷宫中,机器人需要计算出从A点到B点的最短路径,以提升拣货和运输效率。其核心算法与迷宫跟踪同源。

扫地机器人智能导航: 新一代扫地机器人使用激光雷达构建房间地图,然后使用优化算法规划出覆盖全部区域且路径不重复的最优清扫路线。

管道/隧道检测机器人: 在复杂的管网或隧道系统中,机器人需要记录路径并确保能自主返回,同时优化检测效率。

自动驾驶汽车的局部路径规划: 在复杂的停车场环境中,车辆需要实时感知周围障碍(如停放的车辆,相当于迷宫墙壁),并规划出一条无碰撞、高效的行驶路径到目标车位。

三、 需要注意的事项(实现难点与挑战)

实现一个高性能的“改进路径优化迷宫跟踪”系统极具挑战性,是嵌入式系统能力的综合体现。

状态估计与定位精度(最核心的挑战)

问题: 优化算法的前提是机器人必须精确地知道自己在迷宫地图中的哪个格子里。任何定位误差都会导致地图错误和路径规划失败。

挑战来源:

里程计累积误差: BLDC电机即使有编码器,也会因轮子打滑、地面摩擦不均等产生误差,行驶越远,误差越大。

运动控制误差: 转弯90度不精确、直线跑不直,都会导致定位漂移。

解决方案:

传感器校正: 利用墙壁信息进行校正。当传感器检测到侧面墙壁时,可以重置机器人与墙壁的横向距离。在十字路口,可以利用多面墙壁来“复位”机器人的精确位置和朝向。这是最有效且必要的手段。

运动控制精度: 对BLDC电机进行精确的闭环PID控制,确保直线行驶和固定角度转弯的准确性。

传感器数据的可靠性与融合

问题: 红外传感器易受环境光、地面颜色影响;超声波传感器分辨率低、有盲区。错误的墙壁检测将直接导致决策错误。

解决方案:

传感器融合: 结合多种传感器(如红外+超声波)提高可靠性。

数据滤波: 在Arduino端实现软件去抖滤波,如中值滤波、均值滤波,处理异常值。

传感器建模与校准: 提前对传感器进行标定,建立测量值与真实距离的对应关系。

算法的计算复杂度与Arduino的性能瓶颈

问题: 洪水填充等算法需要对整个迷宫数组进行循环遍历和递归计算。对于16x16的迷宫,计算量对8位的AVR Arduino(如Uno)是一个负担,可能导致控制循环延迟。

解决方案:

算法优化: 优化代码,使用高效的数据结构和算法。

选择合适的Arduino型号: 使用性能更强的Arduino,如基于ARM架构的Arduino Due或Zero。

分时操作: 将耗时的路径计算放在机器人停止时进行,运动过程中只执行简单的循迹决策。

机械结构的稳定性和对称性

问题: 机器人的重心、重量分布、轮子直径的微小差异都会导致跑偏。

解决方案: 精良的机械设计是基础。确保结构刚性、对称性,并仔细校准左右轮子的直径。

系统调试的复杂性

问题: 这是一个多变量耦合系统。传感器故障、定位漂移、控制参数不当、机械问题都可能导致失败,且现象相似,难以排查。

解决方案:

模块化开发与测试: 分步调试:先确保电机能精确控制,再调试传感器读数,然后调试直线行走和拐弯,最后才集成智能算法。

引入调试接口: 通过串口实时输出机器人的内部状态,如当前位置、传感器读数、计算出的洪水值等,这是必不可少的调试手段。

1、智能小车路径跟踪

#include <Servo.h>

#include <NewPing.h>

#include <I2Cdev.h>

#include <MPU6050_light.h>

// 定义引脚和变量

#define TRIG_PIN 9

#define ECHO_PIN 10

#define MAX_DISTANCE 200 // 厘米

#define MPU 0x69 // I2C地址

MPU6050 mpu;

Servo steeringServo;

int motorSpeed = 150; // 初始电机速度

float targetHeading = 0; // 目标航向角

float currentHeading = 0; // 当前航向角

float error = 0; // 误差

float lastError = 0; // 上一次误差

float integral = 0; // 积分项

float derivative = 0; // 微分项

float kp = 2.0; // 比例系数

float ki = 0.5; // 积分系数

float kd = 1.0; // 微分系数

NewPing sonar(TRIG_PIN, ECHO_PIN, MAX_DISTANCE);

void setup() {

Serial.begin(9600);

steeringServo.attach(3);

Wire.begin();

mpu.initialize(MPU);

}

void loop() {

// 获取距离信息

int distance = sonar.ping_cm();

Serial.print("Distance: ");

Serial.println(distance);

// 获取加速度计和陀螺仪数据并计算航向角

mpu.update();

currentHeading = atan2(mpu.getAccelY(), mpu.getAccelX()) * 180 / PI;

// 计算误差

error = targetHeading - currentHeading;

// PID控制计算转向角度

integral += error;

derivative = error - lastError;

float turnAngle = kp * error + ki * integral + kd * derivative;

lastError = error;

// 限制转向角度范围

if (turnAngle > 90) turnAngle = 90;

if (turnAngle < -90) turnAngle = -90;

// 设置舵机角度

steeringServo.write(map(turnAngle, -90, 90, 0, 180));

// 根据距离调整电机速度

if (distance < 50) {

motorSpeed = map(distance, 0, 50, 0, 150);

} else {

motorSpeed = 150;

}

// 输出调试信息

Serial.print("Target Heading: ");

Serial.print(targetHeading);

Serial.print(" Current Heading: ");

Serial.print(currentHeading);

Serial.print(" Turn Angle: ");

Serial.println(turnAngle);

delay(50);

}

2、无人机路径跟踪

#include <Servo.h>

#include <NewPing.h>

#include <I2Cdev.h>

#include <MPU6050_light.h>

#include <PID_v1.h>

// 定义引脚和变量

#define TRIG_PIN 9

#define ECHO_PIN 10

#define MAX_DISTANCE 200 // 厘米

#define MPU 0x69 // I2C地址

MPU6050 mpu;

Servo throttleServo;

Servo rudderServo;

Servo elevatorServo;

double targetAltitude = 100; // 目标高度

double currentAltitude = 0; // 当前高度

double targetHeading = 0; // 目标航向角

double currentHeading = 0; // 当前航向角

double error = 0; // 误差

double lastError = 0; // 上一次误差

double integral = 0; // 积分项

double derivative = 0; // 微分项

double kp = 2.0; // 比例系数

double ki = 0.5; // 积分系数

double kd = 1.0; // 微分系数

NewPing sonar(TRIG_PIN, ECHO_PIN, MAX_DISTANCE);

PID altitudePID(¤tAltitude, &targetAltitude, &error, kp, ki, kd, DIRECT);

PID headingPID(¤tHeading, &targetHeading, &error, kp, ki, kd, DIRECT);

void setup() {

Serial.begin(9600);

throttleServo.attach(3);

rudderServo.attach(5);

elevatorServo.attach(6);

Wire.begin();

mpu.initialize(MPU);

altitudePID.SetMode(AUTOMATIC);

headingPID.SetMode(AUTOMATIC);

}

void loop() {

// 获取高度信息

int distance = sonar.ping_cm();

currentAltitude = distance;

Serial.print("Current Altitude: ");

Serial.println(currentAltitude);

// 获取加速度计和陀螺仪数据并计算航向角

mpu.update();

currentHeading = atan2(mpu.getAccelY(), mpu.getAccelX()) * 180 / PI;

// PID控制计算油门、方向舵和升降舵角度

altitudePID.Compute();

double throttleAngle = map(error, 0, 100, 0, 180);

throttleServo.write(throttleAngle);

headingPID.Compute();

double rudderAngle = map(error, -180, 180, -90, 90);

rudderServo.write(rudderAngle);

double elevatorAngle = map(error, -180, 180, -90, 90);

elevatorServo.write(elevatorAngle);

// 输出调试信息

Serial.print("Target Altitude: ");

Serial.print(targetAltitude);

Serial.print(" Target Heading: ");

Serial.print(targetHeading);

Serial.print(" Rudder Angle: ");

Serial.print(rudderAngle);

Serial.print(" Elevator Angle: ");

Serial.println(elevatorAngle);

delay(50);

}

3、水下机器人路径跟踪

#include <Servo.h>

#include <NewPing.h>

#include <I2Cdev.h>

#include <MPU6050_light.h>

#include <PID_v1.h>

// 定义引脚和变量

#define TRIG_PIN 9

#define ECHO_PIN 10

#define MAX_DISTANCE 200 // 厘米

#define MPU 0x69 // I2C地址

MPU6050 mpu;

Servo thrusterServo;

Servo rudderServo;

double targetDepth = 50; // 目标深度

double currentDepth = 0; // 当前深度

double targetHeading = 0; // 目标航向角

double currentHeading = 0; // 当前航向角

double error = 0; // 误差

double lastError = 0; // 上一次误差

double integral = 0; // 积分项

double derivative = 0; // 微分项

double kp = 2.0; // 比例系数

double ki = 0.5; // 积分系数

double kd = 1.0; // 微分系数

NewPing sonar(TRIG_PIN, ECHO_PIN, MAX_DISTANCE);

PID depthPID(¤tDepth, &targetDepth, &error, kp, ki, kd, DIRECT);

PID headingPID(¤tHeading, &targetHeading, &error, kp, ki, kd, DIRECT);

void setup() {

Serial.begin(9600);

thrusterServo.attach(3);

rudderServo.attach(5);

Wire.begin();

mpu.initialize(MPU);

depthPID.SetMode(AUTOMATIC);

headingPID.SetMode(AUTOMATIC);

}

void loop() {

// 获取深度信息

int distance = sonar.ping_cm();

currentDepth = distance;

Serial.print("Current Depth: ");

Serial.println(currentDepth);

// 获取加速度计和陀螺仪数据并计算航向角

mpu.update();

currentHeading = atan2(mpu.getAccelY(), mpu.getAccelX()) * 180 / PI;

// PID控制计算推进器和方向舵角度

depthPID.Compute();

double thrusterAngle = map(error, 0, 100, 0, 180);

thrusterServo.write(thrusterAngle);

headingPID.Compute();

double rudderAngle = map(error, -180, 180, -90, 90);

rudderServo.write(rudderAngle);

// 输出调试信息

Serial.print("Target Depth: ");

Serial.print(targetDepth);

Serial.print(" Target Heading: ");

Serial.print(targetHeading);

Serial.print(" Rudder Angle: ");

Serial.println(rudderAngle);

delay(50);

}

要点解读:

- 传感器数据采集

距离传感器:在每个案例中,都使用了NewPing库来驱动超声波传感器(如HC-SR04),通过sonar.ping_cm()函数获取前方物体与设备之间的距离信息。这个距离数据用于判断是否需要调整运动状态,例如智能小车在接近障碍物时减速,无人机和水下机器人根据设定的目标高度或深度来调整自身位置。

姿态传感器:利用MPU6050加速度计和陀螺仪模块,通过I2C通信协议与Arduino连接。在mpu.update()函数调用后,可以获取设备的加速度和角速度等信息,进而计算出当前的航向角。这对于确定设备相对于目标方向的角度偏差至关重要,是实现准确路径跟踪的基础。 - 航向角计算与补偿

航向角计算:通过atan2(mpu.getAccelY(), mpu.getAccelX()) * 180 / PI公式,将加速度计获取的X轴和Y轴加速度值转换为以度为单位的航向角。这里假设了设备的安装方式使得该计算能够近似反映真实的航向情况。需要注意的是,实际应用中可能还需要进一步校准和融合其他传感器数据以提高精度。

航向角补偿:将计算得到的当前航向角currentHeading与预设的目标航向角targetHeading进行比较,得到误差error。然后通过PID控制器对这个误差进行处理,生成相应的控制信号来调整舵机或电机的动作,从而减小航向角偏差,使设备朝着正确的方向前进。 - PID控制算法应用

PID参数设置:在代码中定义了比例系数kp、积分系数ki和微分系数kd。这些参数的选择直接影响到控制系统的性能。较大的kp值会使系统对误差的反应更灵敏,但可能导致超调;ki用于消除稳态误差,但过大会引起系统的不稳定;kd有助于抑制振荡,提高系统的稳定性。在实际调试过程中,需要根据具体的应用场景反复试验来确定合适的参数组合。

PID计算过程:在每次循环中,首先计算当前误差error,然后更新积分项integral += error和微分项derivative = error - lastError。接着,根据PID公式turnAngle = kp * error + ki * integral + kd * derivative计算出所需的转向角度或其他控制量。最后,将上一次的误差保存为lastError,以便下一次计算使用。 - 执行机构控制

舵机控制:对于带有舵机的应用场景(如智能小车的转向舵机、无人机的方向舵和升降舵、水下机器人的推进器和方向舵等),通过Servo库中的attach()函数将舵机连接到指定的数字引脚上。然后,根据PID控制器输出的结果,使用write()函数设置舵机的角度。例如,在智能小车案例中,steeringServo.write(map(turnAngle, -90, 90, 0, 180))这行代码将计算出的转向角度映射到舵机的0-180度范围内,从而实现精确的方向控制。

电机调速:在一些情况下,除了改变方向外,还需要调整电机的速度以适应不同的路况或任务需求。比如在智能小车靠近障碍物时降低速度,或者在无人机上升/下降过程中调节油门大小。这可以通过analogWrite()函数来实现,其中写入的值可以是预先设定好的固定值,也可以是根据距离或其他条件动态计算得出的结果。 - 调试与优化

串口输出:为了方便开发者实时监控系统的工作状态并进行调试,在所有案例中都加入了Serial.print()语句来打印关键变量的值,如距离、高度、航向角、误差以及各个控制量的数值等。这样可以通过查看串口监视器的数据来判断程序是否正常运行,以及是否存在异常情况。

延迟时间选择:delay(50)表示每次循环之间暂停50毫秒。这个延迟时间的长短会影响到整个系统的响应速度和实时性。如果设置得太长,可能会导致控制不及时;反之,则会增加CPU负担,甚至影响其他任务的处理。因此,在实际项目中应根据具体情况进行调整优化。此外,还可以考虑采用非阻塞式的编程方法(如基于定时器的中断服务程序)来进一步提高系统的可靠性和效率。

4、基于A*算法的动态迷宫路径优化

#include <Servo.h>

#include <PriorityQueue.h> // 假设使用优先队列库

#define GRID_SIZE 10

#define WALL 1

#define PATH 0

int maze[GRID_SIZE][GRID_SIZE] = {

{0,0,1,0,0,0,1,0,0,0},

{0,0,1,0,1,1,1,0,1,0},

{0,0,0,0,0,0,0,0,1,0},

{1,1,1,1,1,1,1,0,1,0},

{0,0,0,0,0,0,0,0,0,0},

{0,1,1,1,1,1,1,1,1,0},

{0,0,0,0,0,0,0,0,0,0},

{0,1,1,1,1,1,1,1,1,0},

{0,0,0,0,0,0,0,0,0,0},

{0,0,1,0,0,0,1,0,0,0}

};

struct Node {

int x, y;

int gCost; // 从起点到当前节点的实际成本

int hCost; // 启发式估计成本(曼哈顿距离)

Node* parent;

};

PriorityQueue<Node*> openList; // 开放列表(优先队列)

bool closedList[GRID_SIZE][GRID_SIZE]; // 关闭列表

Servo leftMotor, rightMotor;

void setup() {

Serial.begin(9600);

leftMotor.attach(9);

rightMotor.attach(10);

findPath(0, 0, 9, 9); // 从(0,0)到(9,9)

}

void loop() {

// 空循环,路径规划在setup中完成

}

int heuristic(int x, int y, int targetX, int targetY) {

return abs(x - targetX) + abs(y - targetY); // 曼哈顿距离

}

void findPath(int startX, int startY, int targetX, int targetY) {

Node* startNode = new Node{startX, startY, 0, heuristic(startX, startY, targetX, targetY), nullptr};

openList.push(startNode);

while (!openList.isEmpty()) {

Node* currentNode = openList.pop();

if (currentNode->x == targetX && currentNode->y == targetY) {

Serial.println("Path found!");

// 回溯路径并控制电机移动

moveAlongPath(currentNode);

return;

}

closedList[currentNode->x][currentNode->y] = true;

// 扩展四个方向的邻居节点

int directions[4][2] = {{0, 1}, {1, 0}, {0, -1}, {-1, 0}};

for (auto& dir : directions) {

int newX = currentNode->x + dir[0];

int newY = currentNode->y + dir[1];

if (newX >= 0 && newX < GRID_SIZE && newY >= 0 && newY < GRID_SIZE &&

maze[newX][newY] == PATH && !closedList[newX][newY]) {

int newGCost = currentNode->gCost + 1;

int newHCost = heuristic(newX, newY, targetX, targetY);

Node* neighbor = new Node{newX, newY, newGCost, newHCost, currentNode};

// 检查是否已在开放列表中且成本更低

bool inOpenList = false;

// 简化:实际需遍历开放列表检查(此处省略具体实现)

if (!inOpenList) {

openList.push(neighbor);

}

}

}

}

Serial.println("No path found!");

}

void moveAlongPath(Node* node) {

// 回溯路径并控制电机移动(简化版)

while (node != nullptr) {

Serial.print("Moving to: ("); Serial.print(node->x); Serial.print(", "); Serial.print(node->y); Serial.println(")");

// 实际控制电机移动(需根据电机方向调整)

node = node->parent;

delay(500); // 模拟移动时间

}

}

5、结合PID控制的动态避障路径跟踪

#include <Servo.h>

#include <PID_v1.h>

#define LEFT_SENSOR_PIN A0

#define RIGHT_SENSOR_PIN A1

Servo leftMotor, rightMotor;

// PID参数

double Kp = 0.8, Ki = 0.05, Kd = 0.1;

PID pid(&error, &output, &target, Kp, Ki, Kd, DIRECT);

float error, output, target = 0; // 目标位置(如中心线)

void setup() {

Serial.begin(9600);

leftMotor.attach(9);

rightMotor.attach(10);

pinMode(LEFT_SENSOR_PIN, INPUT);

pinMode(RIGHT_SENSOR_PIN, INPUT);

pid.SetMode(AUTOMATIC);

}

void loop() {

int leftValue = analogRead(LEFT_SENSOR_PIN);

int rightValue = analogRead(RIGHT_SENSOR_PIN);

// 计算误差(假设传感器值越小表示越靠近墙壁)

error = (rightValue - leftValue); // 简化版误差计算

pid.Compute(); // 计算PID输出

// 根据输出调整电机速度

int baseSpeed = 150;

int leftSpeed = baseSpeed - output;

int rightSpeed = baseSpeed + output;

// 限制速度范围

leftSpeed = constrain(leftSpeed, 0, 255);

rightSpeed = constrain(rightSpeed, 0, 255);

// 控制电机

leftMotor.write(leftSpeed);

rightMotor.write(rightSpeed);

// 动态避障逻辑(简化版)

if (leftValue > 800 && rightValue > 800) { // 检测到前方障碍物

backwardAndTurn();

}

delay(50); // 控制周期

}

void backwardAndTurn() {

// 后退并转向(简化版)

leftMotor.write(100);

rightMotor.write(100);

delay(300);

leftMotor.write(0);

rightMotor.write(150);

delay(200);

}

6、多传感器融合的迷宫路径优化

#include <Servo.h>

#include <NewPing.h> // 超声波传感器库

#define LEFT_IR_PIN 2

#define RIGHT_IR_PIN 3

#define TRIGGER_PIN 4

#define ECHO_PIN 5

Servo leftMotor, rightMotor;

NewPing sonar(TRIGGER_PIN, ECHO_PIN, 200); // 最大测距200cm

void setup() {

Serial.begin(9600);

leftMotor.attach(9);

rightMotor.attach(10);

pinMode(LEFT_IR_PIN, INPUT);

pinMode(RIGHT_IR_PIN, INPUT);

}

void loop() {

int leftIr = digitalRead(LEFT_IR_PIN);

int rightIr = digitalRead(RIGHT_IR_PIN);

int distance = sonar.ping_cm();

// 多传感器融合决策

if (distance < 30 || leftIr == HIGH || rightIr == HIGH) {

// 检测到障碍物,执行避障逻辑

avoidObstacle();

} else {

// 正常路径跟踪(简化版)

moveForward();

}

delay(50);

}

void avoidObstacle() {

// 随机选择左转或右转(简化版)

if (random(2) == 0) {

turnLeft();

} else {

turnRight();

}

}

void moveForward() {

leftMotor.write(180);

rightMotor.write(0);

}

void turnLeft() {

leftMotor.write(0);

rightMotor.write(0);

delay(300);

}

void turnRight() {

leftMotor.write(180);

rightMotor.write(180);

delay(300);

}

要点解读

算法选择与优化

A*算法:适用于静态迷宫的最短路径规划,通过启发式函数(如曼哈顿距离)优化搜索效率。

动态避障:结合PID控制或传感器融合,实时调整路径以避开动态障碍物。

多传感器融合:利用超声波、红外等传感器数据,提高环境感知的准确性和鲁棒性。

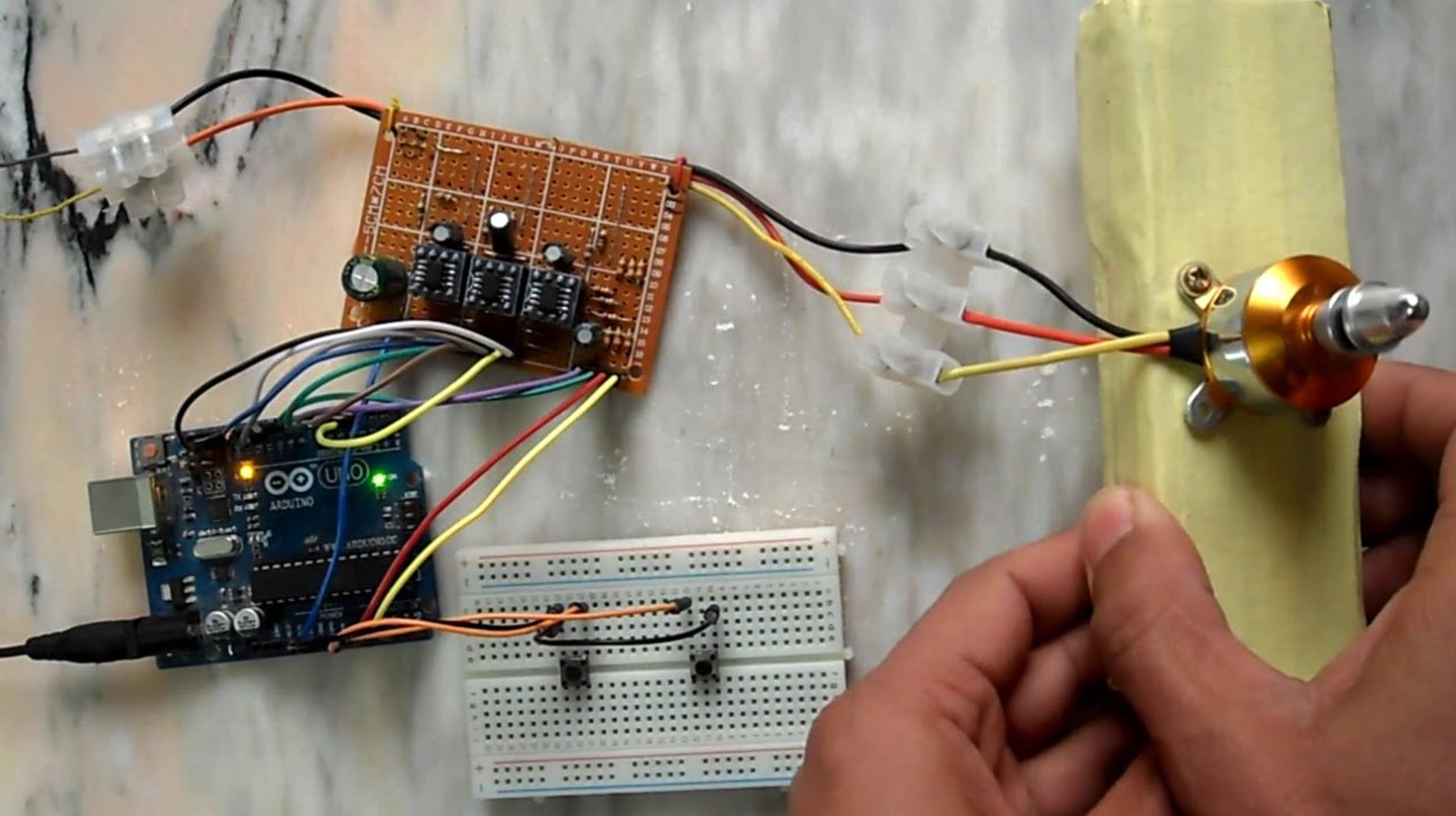

电机控制精度

BLDC电机优势:高效率、高转速响应和良好的过载能力,适合需要快速启动和制动的迷宫跟踪场景。

闭环控制:通过编码器反馈实现速度或位置闭环控制,提高路径跟踪的精度。

实时性与计算资源

轻量化算法:在Arduino等资源受限平台上,需优化算法复杂度(如使用剪枝技术或限制搜索深度)。

非阻塞设计:避免使用delay()阻塞主循环,采用状态机或millis()实现分时操作。

传感器融合与数据处理

多传感器互补:超声波传感器适合远距离检测,红外传感器适合近距离避障,结合使用可弥补单一传感器的盲区。

数据滤波:对传感器数据进行滤波处理(如移动平均或卡尔曼滤波),减少噪声干扰。

安全与鲁棒性设计

故障检测:监测电机电流或温度,异常时及时停机保护。

路径回溯:在迷宫求解中记录路径,避免陷入死循环。

电源管理:合理设计电源系统,确保长时间运行的稳定性。

注意,以上案例只是为了拓展思路,仅供参考。它们可能有错误、不适用或者无法编译。您的硬件平台、使用场景和Arduino版本可能影响使用方法的选择。实际编程时,您要根据自己的硬件配置、使用场景和具体需求进行调整,并多次实际测试。您还要正确连接硬件,了解所用传感器和设备的规范和特性。涉及硬件操作的代码,您要在使用前确认引脚和电平等参数的正确性和安全性。

883

883

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?