本文介绍一个风力发电机(涡轮机)的结构。

风力涡轮机是将风的动能转化为电能的装置。截至 2020 年,全球风电场内的数十万台大型涡轮机发电量超过 650吉瓦,并且每年新增 60 吉瓦。

也有一些较小的风力涡轮机,它们用于电池充电和交通警告标志等远程设备等应用。

英国布里斯托尔的小型Quietrevolution QR5 Gorlov 型垂直轴风力发电机。该设备直径 3 m,高 5 m,铭牌额定电网功率为 6.5 kW。

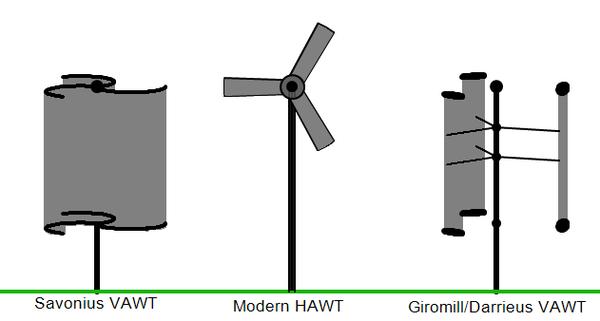

风力涡轮机的制造尺寸多种多样,有水平轴或垂直轴,但水平轴最常见。

丹麦维斯塔斯号称是世界上最大的风力涡轮机制造商,单台功率高达12MW。不过目前这一殊荣可能要让位于中国海装,其海上风力涡轮机单台功率高达惊人的18MW。

目前中国的风力涡轮机供应商包括:中国国电集团公司、中国中车、中船重工、远景能源、金风科技、三一重工、上海电气、华锐风电等。

世界上运营着大量的风电场。风电场是一组位于同一地点用于发电的风力涡轮机。风电场的规模各不相同,从少量涡轮机到覆盖广阔区域的数百个风力涡轮机。风电场可以位于陆上或海上。

美国加利福尼亚州圣戈戈尼奥帕斯风电场

中国甘肃风电场是世界上最大的风电场,到2020年装机容量达到20,000兆瓦

一些风电场专门选址于山脊,以最大利用风力。

下面的图片大多是来源于一个视频,该视频使用了称为SAVREE的3D模型网站。

首先,要有风。风是流动的空气。流动的原因是大气不同区域存在着压力差。

太阳照射大地,大地升温,地面处的空气受热膨胀密度变低,然后上升。上层空气中的冷空气会下降过来补充,从而形成风。

太阳是地球上许多各类能源的来源,它辐射到地球的功率高达每平方米1.36千瓦。但因不同纬度、地表地形、水域分布、云层分布等因素,不同地区地表接受到能量各不相同,因此导致各地气压不一。下图中H表示 高气压 地区,L表示较低气压地区,由此引发了大范围的大气流动。

如果热源持续作用,那么由此引发 的大气对流过程也会持续 。

大致介绍 风的成因后,我们回到风力涡轮机。它由塔架、机舱、转子组成。其中转子又包括叶片和轮毂。

叶片安装在轮毂上。下图是打开前盖的轮毂的样子。几乎所有的风力涡轮机都采用了3个叶片。

这个3D软件可以显示或隐藏部件,这样可以显露内部结构,并在鼠标拖曳时旋转、绽放。软件按年收费,价格不菲,提供上百个工业产品或部件的3D模型。

来看叶片。一般来说,叶片越长,效率越高。下图中,2016年的2.8MW功率的风机,叶片直径达到了109米。而目前中国海装的巨无霸海上风机,转子直径已经做到了260米,也就叶片长度约为130米。

多年来,有多个运行因素和要求指导着复合材料风力涡轮机叶片的设计和开发。最重要的因素和要求是材料重量密度低、承受风和重力载荷的高强度、承受循环载荷的良好抗疲劳性、保持叶片形状的良好刚度、面对雷击时良好的断裂韧性和环境耐久性,以及抵抗鸟击和风蚀。

叶片必须坚硬、坚固、耐用、轻便且耐疲劳。具有这些特性的材料包括聚酯和环氧树脂等复合材料,而玻璃纤维和碳纤维已用于增强。碳纤维比玻璃纤维具有更高的拉伸强度、更高的刚度和更低的密度。100 米长的玻璃纤维叶片重达 50 吨,而在翼梁中使用碳纤维可节省 20% 至 30% 的重量,节省约 15 )。

叶片的使用寿命通常约为 20 年,这是风力涡轮机的典型使用寿命。

然后来看看叶片的形状。大型风力涡轮机的叶片,叶根处无一例外的是圆形设计。下图是汽车运输叶片。

然后逐渐过渡到扁平状。下图是火车运输叶片。注意叶片前端固定在三角架上,后端是另一节车厢,考虑转弯角度,后端采用了悬挂方式。

叶片也叫刀片,下图的叶片好像一条鱼。

我们可以看到,叶片的设计非比寻常,它不并不全部是圆柱形,而是逐渐过渡、扭曲到扁平型。这种形状称为“翼型”。这是一种非常特殊的设计,但在工业中很常见。风力、水力涡轮机,以及螺旋桨,甚至一级方程赛车都用到了它。

与飞机相反的是,赛车的飞翼(上图2个箭头所指)利用高速气流产生向下的压力,以使车轮增加抓地摩擦力。

当气流经过机翼时,会产生升力。从而把气流的动能转化为机翼的升力。

不同的流速采用了不同的翼型,目的是使效率更高。

蒸汽涡轮机常用于发电、驱动船舶,它们内部采用了大量的叶片,都有类似的翼型设计。

当把叶片安装在风力涡轮机上时,气流在叶片上产生的升力,推动由叶片组成的转子作旋转运动,从而获得扭矩。

机翼在气流中获得升力的原理如下图所示,气流到达机翼前沿后分成上下两部分,流经上弧面及下弧面后,到达翼尾后沿再汇合。从翼形可以看出,流经上部的气流长度更长些,因此,气流速度大。上下气流的速度差,导致了压力差。压力差形成的对机翼的升力。

机翼的前沿和后沿的连线称为“弦线”。弦线与风向的角度十分重要,风力涡轮机需要根据风力大小来调节这个角度,从而获得稳定的转速和功率输出。

打开轮毂的外壳,可以看到叶片根部有齿轮结构、电机和控制电路。

三个叶片,三套电机和控制电路。

电机驱动齿轮,再带动叶片转动,从而改变叶片“弦线”与风向的“迎角”(也称攻角)。也可以说改变了“桨距”。

不同的迎角对应着叶片从风中提取能量的大小。

叶片与风接触时,存在一个最佳迎角,低于或高于这个角度,我们从风中获取 的能量就会减少。

当风力太大时,我们也会调节桨距,有意减少从风中提取的能量。

以便减慢转子的旋转速度。这样能让涡轮机在更高的风速下也能正常工作。

这套系统称为“桨距自动控制系统”。三个桨叶是同步控制的。

接下来要到机舱里看看了。

先绕一圈看下外观 。

转子连接到低速轴,再经变速箱变速后,连接到高速轴,再连接到发电机。

在高速轴上安装有刹车盘。不能安装在低速轴上,不然力量太大,刹不住。

令人惊奇的是,该模型制作得十分逼真。变桨控制电子设备盒上贴了一张警告,用中文和英文写着“危险”的字样。或许这是一台中国生产的风机,也可能是欧洲生产销往中国的。

转子(包括低速轴)的转速大概在5-12RPM。RPM是每分钟转速。12RPM即每分钟转12圈,那么转一圈需要5秒。这个速度看起来很慢,其实不然。一些大型机的叶片的长度超过了100米,叶尖的速度按 2πr/5 ,当r=100米时,该速度高达每秒125米。

换算下来,这个速度达每小时450公里。已经超过我国的高铁了。叶尖的这个速度,对飞鸟的危害不言而喻。

现在我们来计算一下一个满功率为2MW(2000千瓦)的风机在低速轴上的扭矩。扭矩相当于扭转的力量,假设轴直径为1米,按每分钟最高转速12转,则其扭矩高达3183333Nm(牛米),如果要制动这个低速轴,在轴上施加了制动力需要324吨。

经过60倍的变速箱后,转速升到1500-1800rpm。这个速度驱动发电机,是比较高效、经济的。

机舱顶部有风速计,一般还有风向计。控制 系统 需要这些参数来控制机舱的迎风方向和改变叶片的迎角。

整个机舱可以在水平面上360度转动,依靠4台电机,每个电机自带一套变速箱,驱动下端的齿轮 。

每台电机带有齿轮,咬合在固定的塔架大齿轮上。

4台电机同时工作,驱动机舱在塔架上转动到合适的迎风方向。这个系统称为“偏航控制 系统 ”。

而转子面向风旋转,承接动力。这种方式称为“逆风涡轮机”。

连接的发电机通常使用感应式异步发电机。它是一个变速发电机,可想而知,定速发电机不适合风力涡轮机。

因为风速并不稳定,稳定的持续时间也不会太长。

机舱后面的设备,主要是将异步发电机产生的功率输出转化为固定频率、电压的输出。

如果风是从风机背后吹来,到达风叶时称之为“顺风”。这并不好,因为机舱、塔架都会挡住了一部分的风,导致风叶上的风力减小及不稳定,甚至会引发振动。这时就需要“偏航控制系统”工作,旋转180度。

理想情况下,我们希望整个叶片的长度都得到利用。这不仅可以利用最大的风力,也可让叶风受力均匀。

塔架内的结构 相对简单,包括一个梯子,以及电缆。

每隔一定高度,就设置一层地板,减小恐惧感,提供休息。

维护时,通过最上层的“楼板”后进入机舱。

机舱也有一层底板。

所有的设备都安装在底板上。

这种风机称为“水平轴风机”,从发电机到变速箱到转子轴,都是水平布局的。

另外 还有垂直布局的风机。没有做不到,只有想不到,还有其他一些奇形怪状的风机。它们的基本原理都相同的。

发电机产生的电压一般为690V,送到风电场的变电站后,还需要升压到更高的电压、匹配到合适的频率来并入电网。

然而,上述介绍是简化了风机内部的结构。一台实际意义的风机,还有更多其他的部件 ,比如油冷散热系统等。下图是维斯塔斯2MW平台的手册图。

最后,再看一下巴西一位小哥皮奥伊爬上阿梅地区风电场的风机。

经过半个多小时,他终于爬到了机舱。下图他手指方向是低速轴。

机舱有10多米长,4米多宽,就像一辆大巴士。你可以看到大量的设备。

小哥出舱,感觉一定十分良好。这种体验让人羡慕。

4689

4689

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?