本文主要介绍了智能工厂的背景目标、总体架构、建设方案和核心技术。强调了智能制造的重要性,通过应用最新工业工程及IT网络技术,推动企业在供应、营销、设计及制造等领域的经营创新,实现管理创新,满足客户敏捷、个性、服务化需求。同时,详细分析了离散行业的现状及主要痛点,如产能过剩、能源消耗大、市场需求变化快、环保压力增加、外协管理不透明和人力成本上升等,并提出了相应的解决方案。

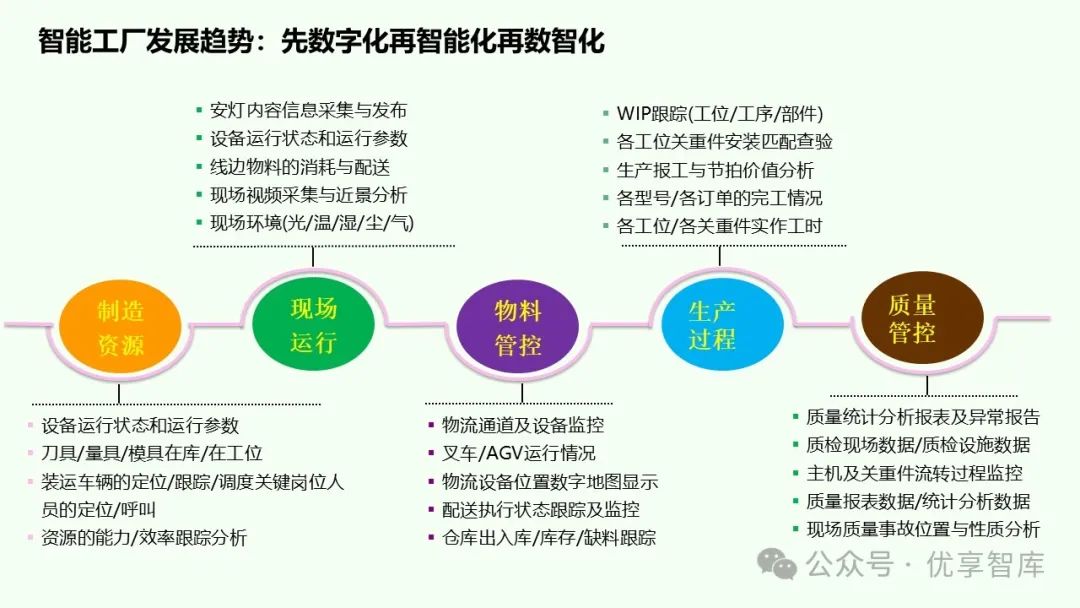

本文还介绍了智能工厂的构成、业务系统关系、业务模型架构、系统集成关系、业务价值、整体解决框架、整体技术架构、建设实施步骤分解、应用重点、基础建设、建模、CPS物理信息系统建设、生产制造过程中产生的主要数据、工业数据采集方式、PLC连接的信号类型、层级关系、层级架构表示图、智能数据采集系统场景示意图、生产控制、MES一站式生产运营管理平台、ERP与MES集成控制流程、生产信息系统核心业务数据流程、APS系统、智能计划多层次应用、智能仓储管理、产品质量管理体系的系统架构、面向业务与制程的质量追溯体系、质量追溯应用、智能工厂生产可视化、从“制造”到“智造”大数据运营、AI智能工厂:感知、定位、连接、工厂仿真监控、电子看板实时监控、行业化生产到智造制造、智能工厂预期效益、预期效益、可量化可预见的收益、智能工厂的核心技术、工业互联网技术、物联网技术、大数据分析与人工智能技术、机器人与自动化技术等内容。

1. 背景目标

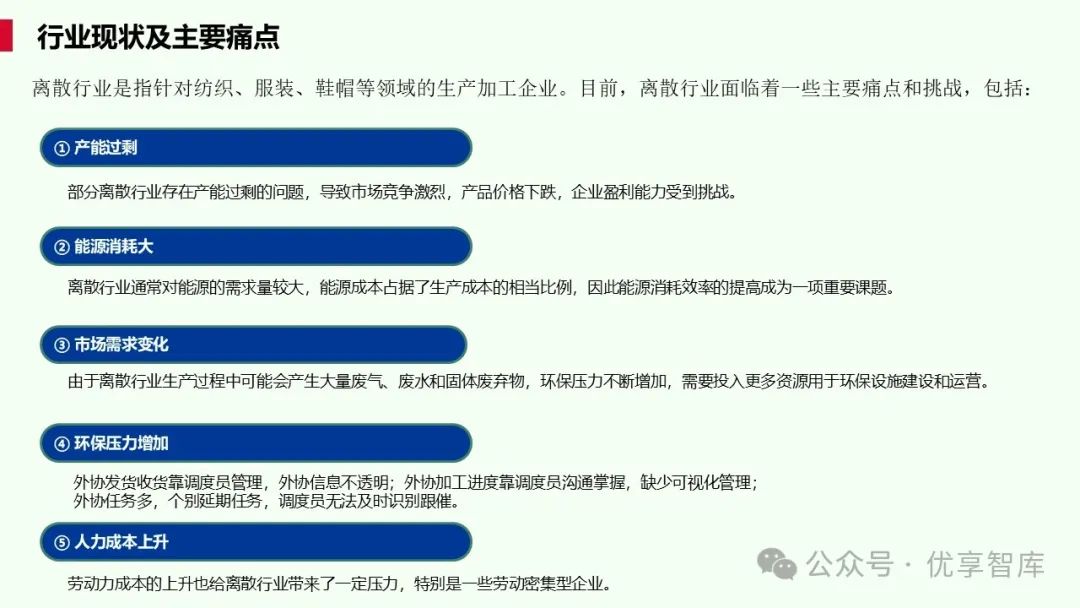

1.1 行业现状与痛点

1.1.1 离散行业现状

-

离散行业涵盖纺织、服装、鞋帽等领域,面临产能过剩、能源消耗大、市场需求变化快、环保压力增加、外协管理不透明、人力成本上升等痛点。

-

例如,部分企业因产能过剩导致产品价格下跌,盈利能力受损;能源成本高企,占生产成本比例大;市场需求多变,企业难以快速响应;环保要求严格,需投入更多资源用于环保设施建设和运营。

1.1.2 智能制造需求

-

智能制造通过应用最新工业工程及IT网络技术,重新审视企业现有流程与生产组织方式,实现生产智能、管理智能化、运营智能化,满足客户敏捷、个性、服务化需求。

-

例如,通过智能制造,企业可以实现全球资源协同制造、质量优化、采购优化、产融一体、客户导向等目标,提升竞争力。

1.2 智能工厂建设目标

1.2.1 提升生产效率

-

实现生产过程的实时监控与优化,通过数字化软件支撑,固化生产流程,减少人为操作失误,提升生产效率。

-

例如,通过MES系统实时监控生产进度,合理调度,均衡生产,减少生产等待时间和设备闲置时间。

1.2.2 降低成本

-

通过系统投料防呆校验,减少复核人员操作,降低人力成本;实现数据采集自动化,提升数据采集效率和准确性,减少人工采集成本。

-

例如,利用智能仓储管理系统,优化库存管理,降低库存成本。

1.2.3 提高产品质量

-

强化质量管控,通过SPC分析及时发现质量异常,建立品质知识库,实现“数据->信息->知识->价值”的增值循环。

-

例如,通过MES系统跟踪原材料进厂到成品入库的整个生产流程中的所有质量动作,为产品质量控制提供数据支持。

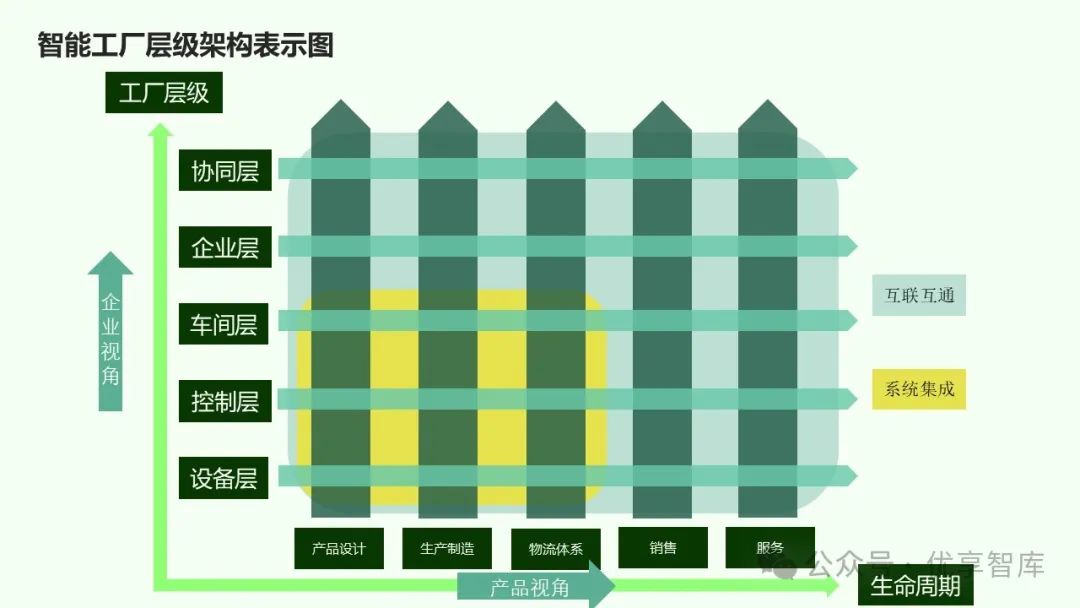

2. 总体架构

2.1 智能工厂构成

2.1.1 生产智能化

-

智能排程,支持批量为1的生产;灵活而柔性化的生产岛;拉动式生产,储备最小化;生产过程可监控透明化。

-

例如,通过APS系统实现智能排程,根据订单需求和设备能力,自动生成最优生产计划。

2.1.2 管理智能化

-

人、机、物、法的有机融合;绿色能源,可持续的发展;自动运行的物流仓储系统。

-

例如,通过MES系统实现生产过程的精细化管理,将管理细化到物料、生产线、班次、班组、批次、操作员等层面。

2.1.3 运营智能化

-

从需求到供给的价值链整合;库存量最优化;更快的流通速度;产品的个性化与定制化。

-

例如,通过ERP系统与MES系统的无缝集成,实现计划层与执行层的协同管理,优化供应链。

2.2 业务系统关系

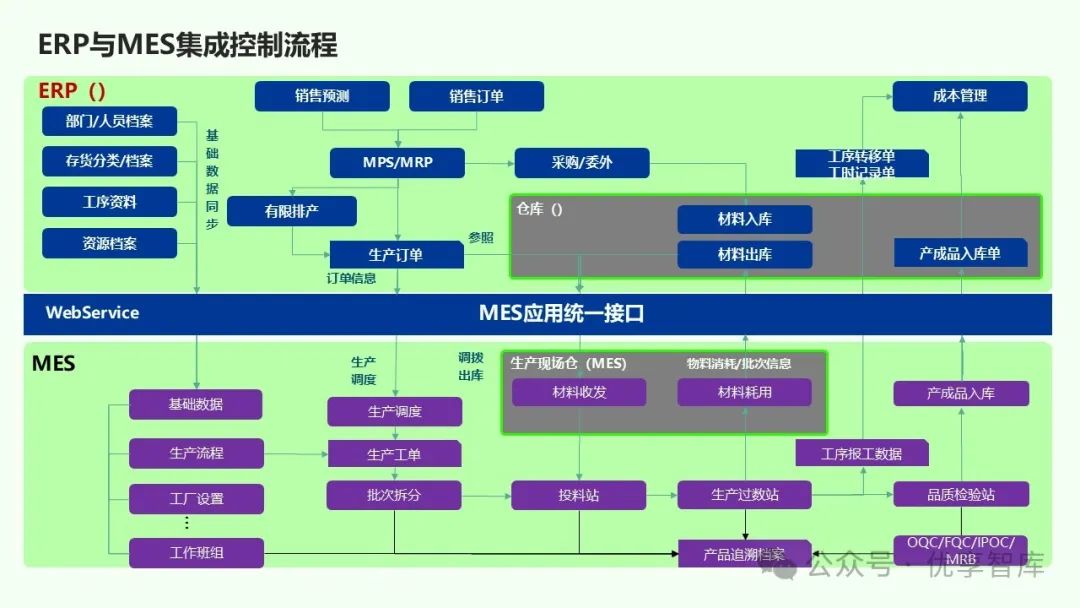

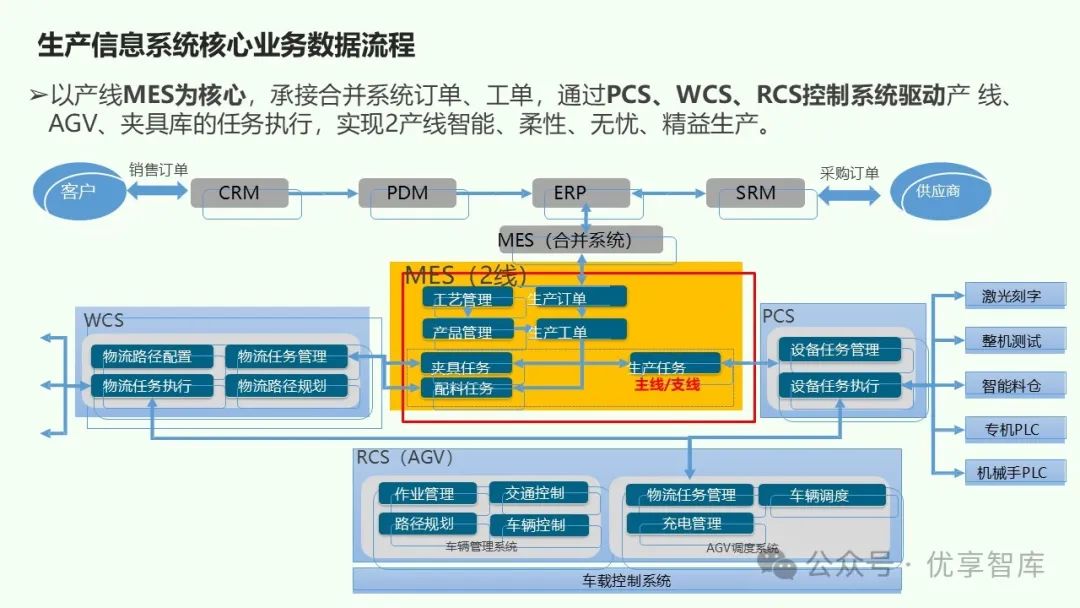

2.2.1 ERP与MES集成

-

ERP强调企业的计划性,以客户订单和市场需求为计划源头,充分利用企业内的各种资源,降低库存,提高企业效益。

-

MES强调计划的执行和控制,通过MES把ERP与企业的生产现场控制有机地集成起来。

-

例如,ERP系统生成生产订单,MES系统根据订单要求进行生产调度和资源分配。

2.2.2 控制层与执行层集成

-

控制层强调设备的控制,如DCS、PLC、NC/DNC、SCADA等;执行层强调计划的执行和控制。

-

例如,PLC根据MES系统下达的控制参数,控制生产设备的运行。

3. 建设方案

3.1 智能工厂基础建设

3.1.1 工艺建模与数据接口

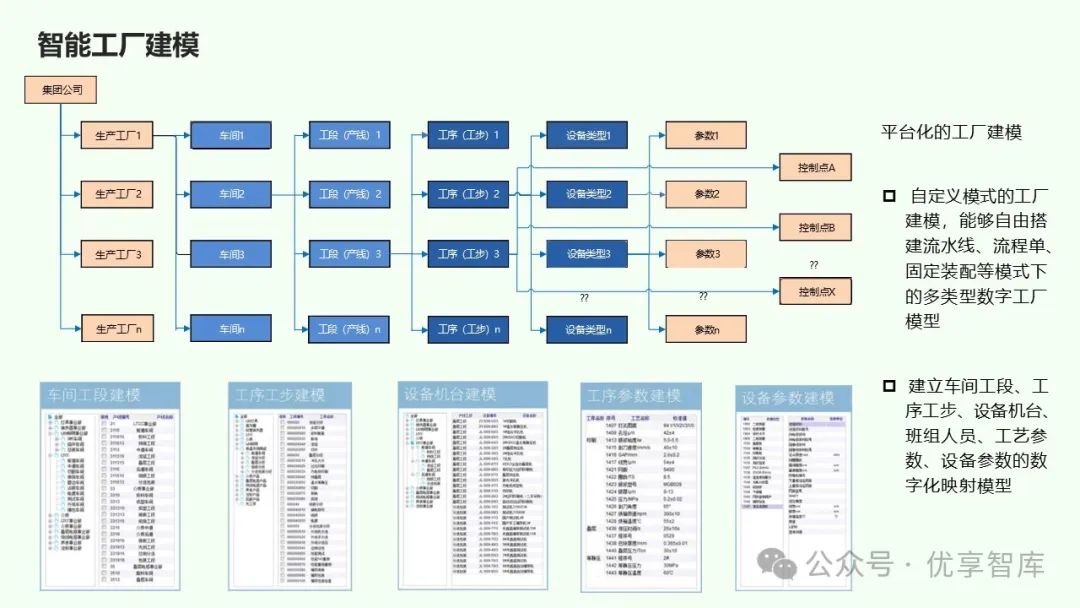

-

建立平台化可自定义的工厂模型,实现工艺建模与ERP、PLM、SCM等系统的数据接口。

-

例如,通过工艺建模,将车间、工段、工序、设备等进行数字化映射,实现生产过程的可视化管理。

3.1.2 CPS物理信息系统建设

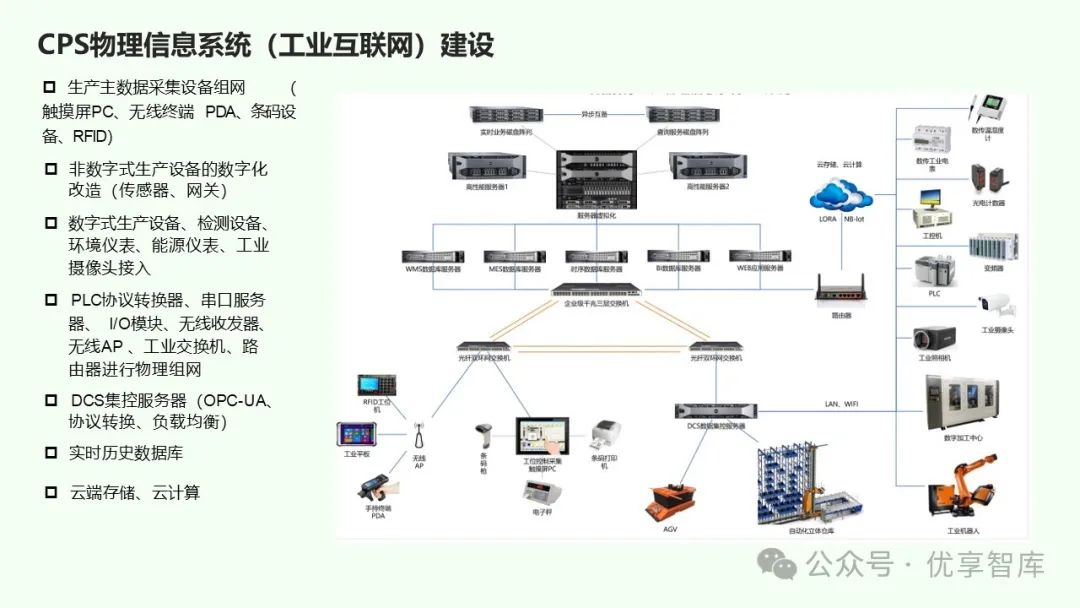

-

实现生产主数据采集设备组网,包括触摸屏PC、无线终端、条码设备、RFID等;对非数字式生产设备进行数字化改造。

-

例如,通过RFID技术实现物料的实时跟踪与管理,提高物料流转效率。

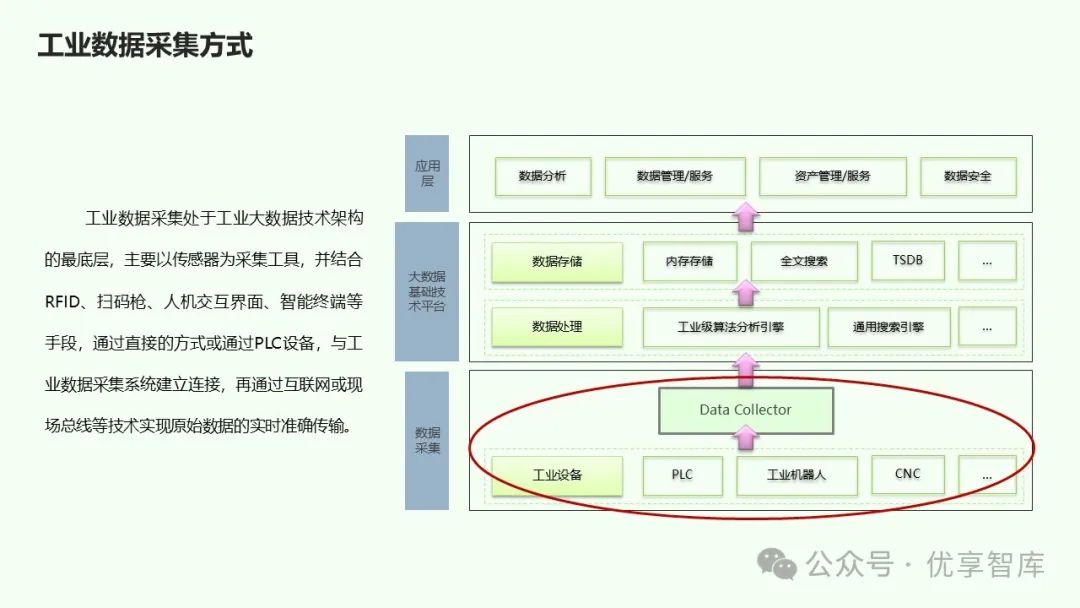

3.1.3 生产数据采集

-

采集生产过程中的各种数据,包括设备运行状态、物料消耗、生产进度、质量数据等,为生产决策提供数据支持。

-

例如,通过传感器实时采集设备运行参数,通过MES系统进行数据分析与处理。

3.2 智能工厂应用建设

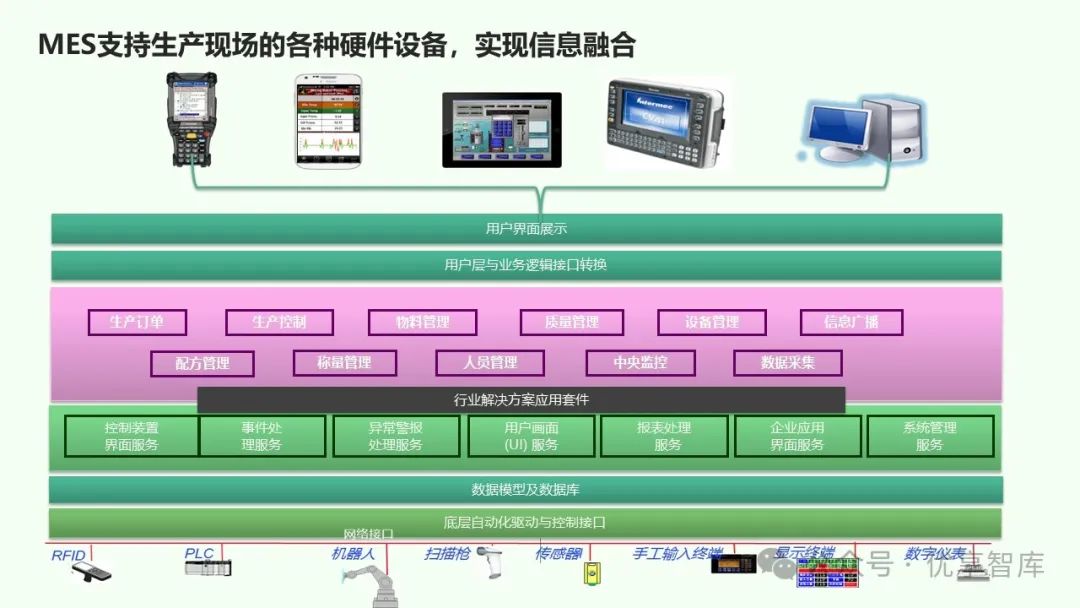

3.2.1 MES一站式生产运营管理平台

-

MES系统作为生产运营管理的核心平台,实现生产计划、生产调度、生产执行、生产监控、质量管理等一体化管理。

-

例如,通过MES系统实现生产任务的自动派工,根据设备能力和生产进度实时调整任务分配。

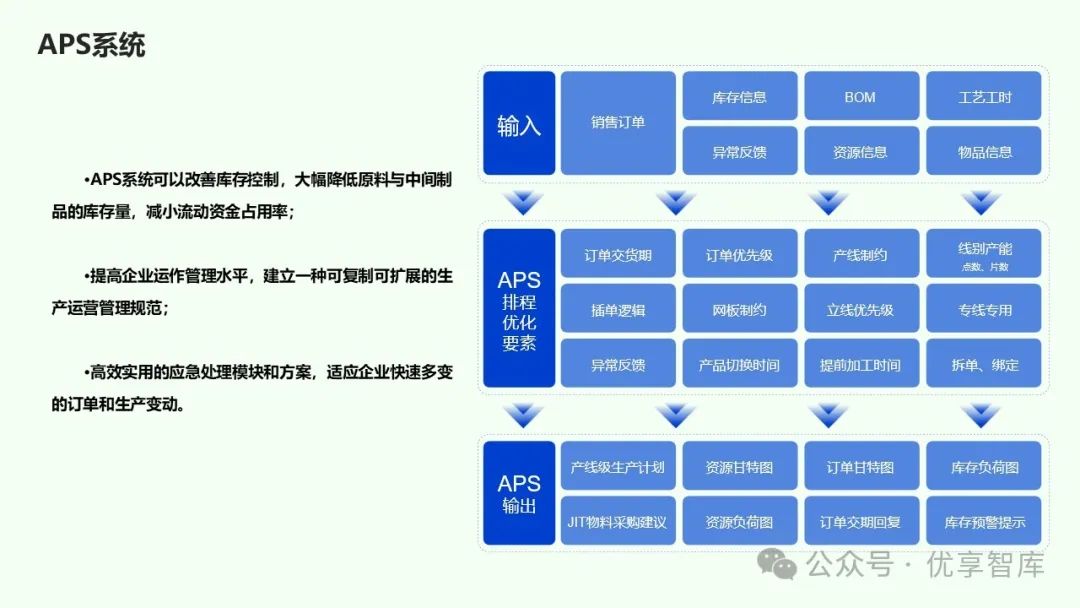

3.2.2 APS智能排程系统

-

APS系统根据订单需求和资源情况,自动生成最优生产计划,提高生产效率和资源利用率。

-

例如,通过APS系统实现多订单、多工序的智能排程,优化生产流程。

3.2.3 智能仓储管理系统

-

实现仓库的自动化管理,包括库存管理、出入库管理、库存盘点等,提高仓储效率和准确性。

-

例如,通过智能仓储管理系统实现物料的自动出入库,减少人工操作误差。

4. 核心技术

4.1 工业互联网技术

4.1.1 设备连接与数据采集

-

实现设备之间的互联互通,通过传感器、网关等设备实时采集设备运行数据,为后续数据分析提供基础。

-

例如,通过工业互联网技术实现生产设备与MES系统的实时数据交互,提高生产过程的透明度。

4.1.2 物联网技术

-

实现物体的识别与跟踪,对工厂中的设备、物料等进行实时监控和管理;实现设备之间的数据传输与通信,提高生产过程中的信息传递效率。

-

例如,通过物联网技术实现对生产现场的实时监控,及时发现异常情况并进行处理。

4.2 大数据分析与人工智能技术

4.2.1 数据分析与决策支持

-

通过大数据分析技术对生产过程中的海量数据进行挖掘与分析,为生产决策提供数据支持。

-

例如,通过数据分析实现生产过程的预测性维护,提前发现设备故障隐患。

4.2.2 人工智能应用

-

应用人工智能技术实现生产过程的智能优化,如智能调度、智能质量检测等。

-

例如,通过人工智能算法实现生产任务的智能分配,提高生产效率。

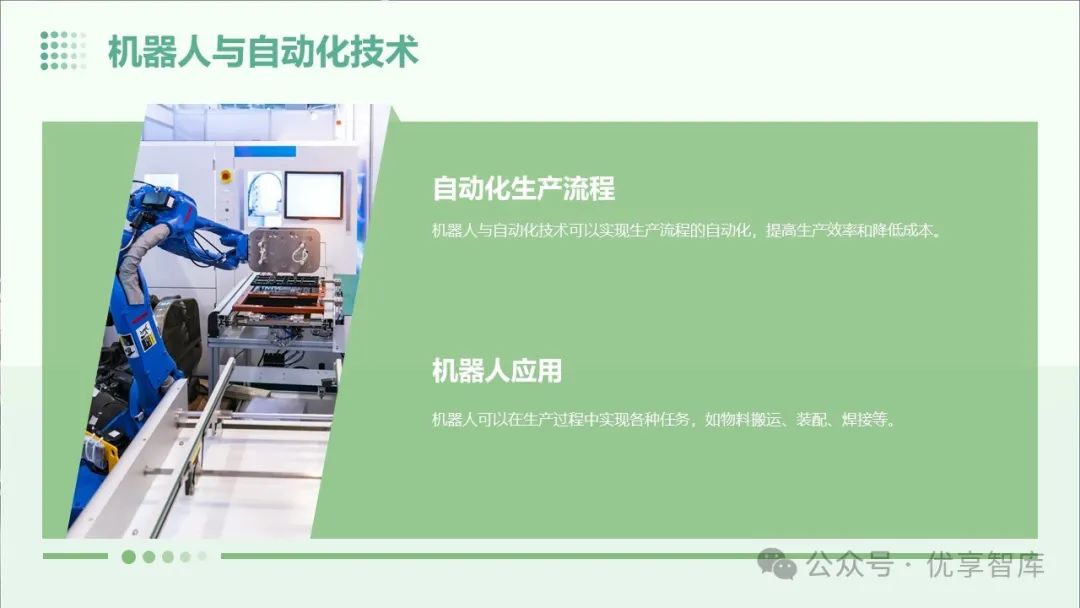

4.3 机器人与自动化技术

4.3.1 自动化生产流程

-

实现生产流程的自动化,提高生产效率和降低成本。

-

例如,通过自动化生产线实现物料的自动搬运和加工,减少人工干预。

4.3.2 机器人应用

-

在生产过程中应用机器人实现各种任务,如物料搬运、装配、焊接等。

-

例如,通过机器人实现零部件的高精度装配,提高产品质量。

更多参考:

414

414

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?