本文是关于数字孪生智能制造(智改数转)数字化架构设计及应用场景规划方案,主要内容包括智能制造的发展趋势、行业痛点、实施方法、最终目标、整体架构、业务场景、降本增效措施、智能决策支持、生产管理、制造执行、智能仓储、设备管理、数据采集、数字看板、系统架构与特点、应用场景以及案例分析等。

一、智能制造的发展趋势

-

PEST分析:对智能制造的宏观环境进行分析,包括政治、经济、社会和技术因素。

行业痛点

-

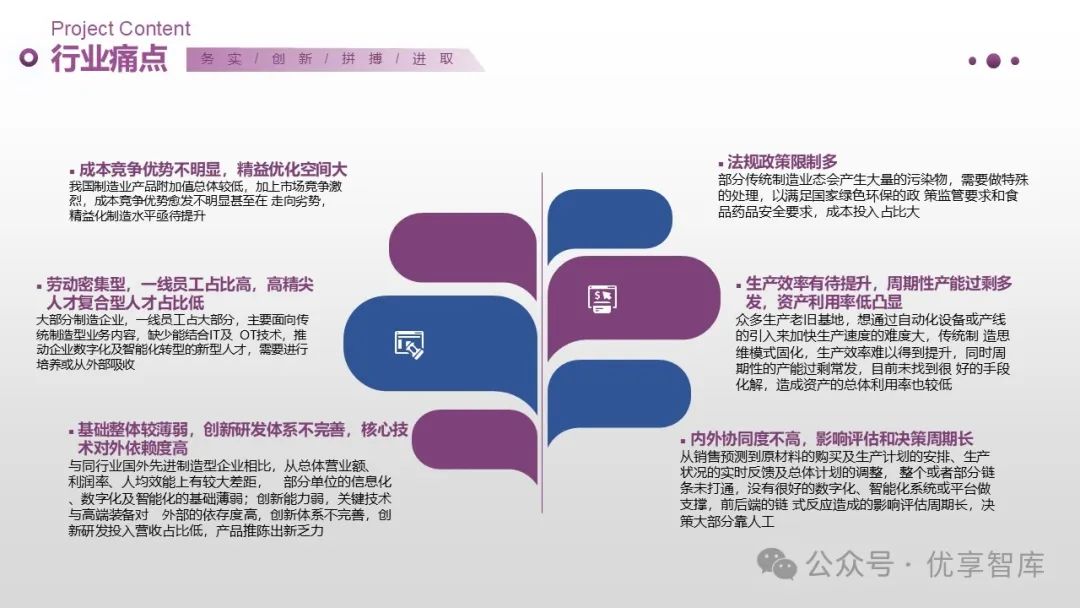

法规政策限制多,环保和食品药品安全要求高,成本投入大。

-

成本竞争优势不明显,精益优化空间大。

-

生产效率低,周期性产能过剩,资产利用率低。

-

劳动密集型,高精尖人才和复合型人才占比低。

-

基础薄弱,创新研发体系不完善,核心技术对外依赖度高。

-

内外协同度不高,影响评估和决策周期长。

二、实施方法

-

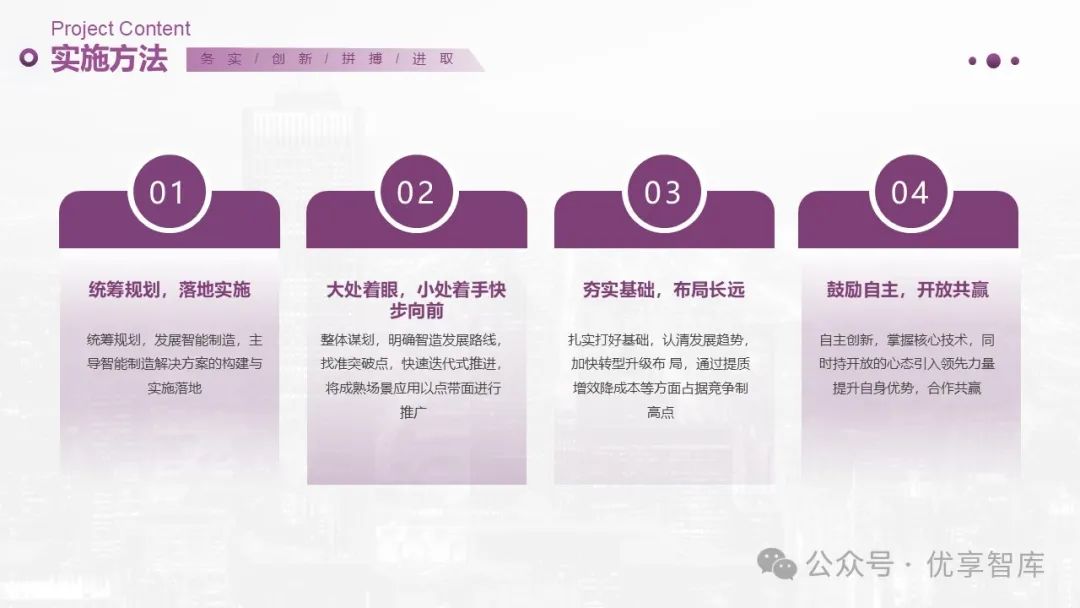

统筹规划,落地实施:整体谋划,明确智造发展路线,快速迭代式推进。

-

夯实基础,布局长远:加快转型升级布局,通过提质增效降成本占据竞争制高点。

-

鼓励自主,开放共赢:掌握核心技术,同时引入领先力量提升自身优势。

最终目标

-

未明确列出,但从整体架构和业务场景中可以推断出目标是实现智能制造的全面数字化转型,提升企业的竞争力和运营效率。

三、整体架构

-

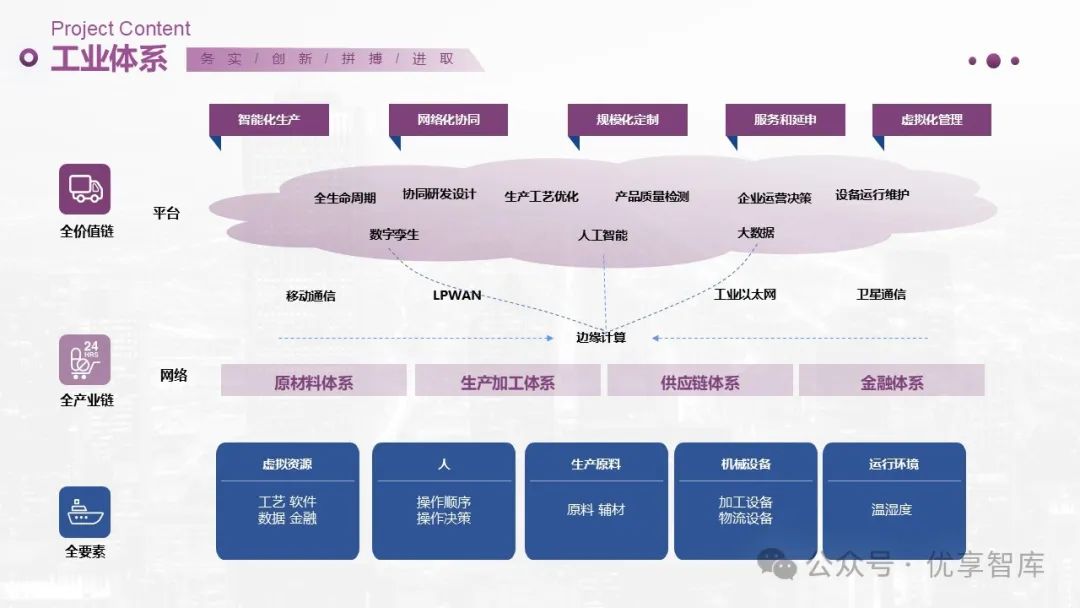

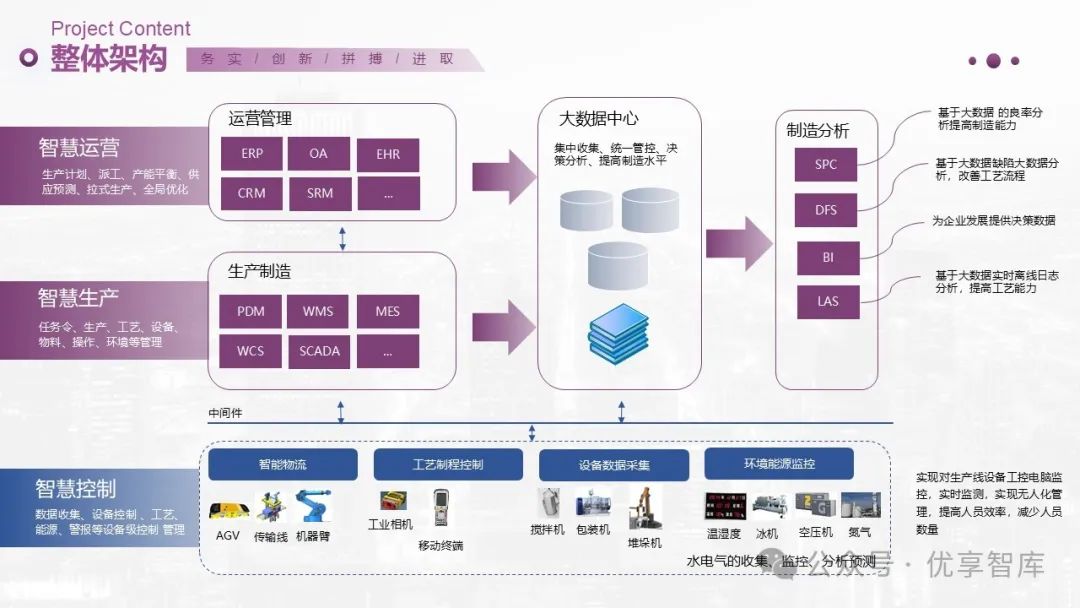

工业体系:涵盖智能化生产、网络化协同、规模化定制、服务和延申、虚拟化管理、协同研发设计、设备运行维护、生产工艺优化、产品质量检测、全生命周期、企业运营决策等。

-

技术支撑:包括大数据、数字孪生、人工智能、卫星通信、工业以太网、LPWAN、移动通信、边缘计算等。

-

全产业链:涉及原材料体系、生产加工体系、供应链体系、金融体系等。

-

全要素:包括温湿度、运行环境等。

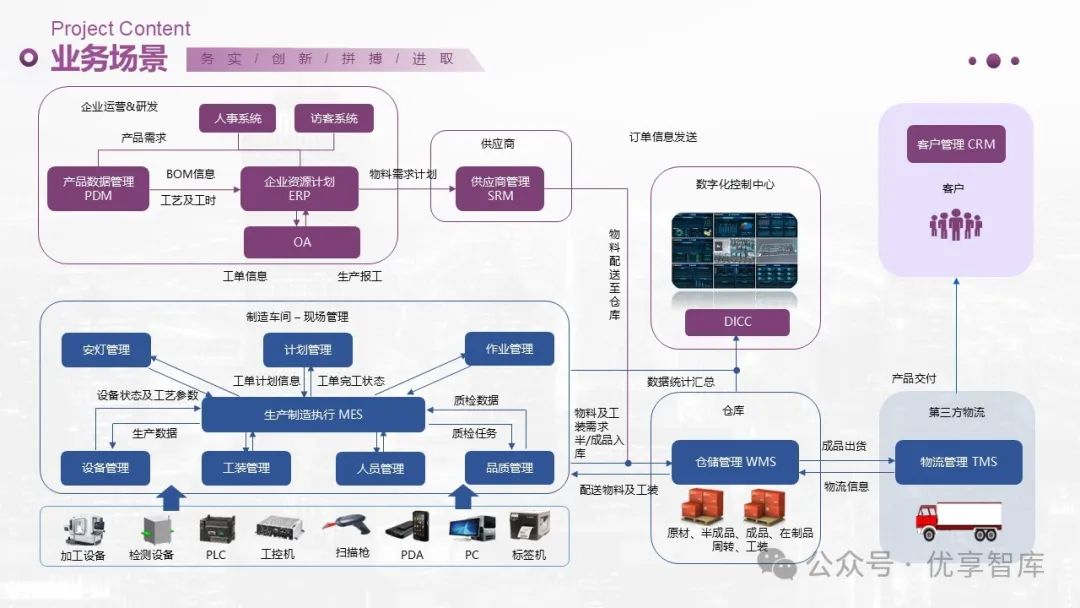

业务场景

-

企业运营&研发:涵盖人事系统、访客系统、客户管理CRM、订单信息发送、产品需求、供应商管理SRM、企业资源计划ERP、产品数据管理PDM等。

-

生产制造:包括数字化控制中心、工艺及工时、物料配送、生产报工、制造车间现场管理、仓储管理WMS、物流管理TMS、品质管理、设备管理等。

降本增效

-

通过智能制造解决方案,预计制造运营成本可下降25%。

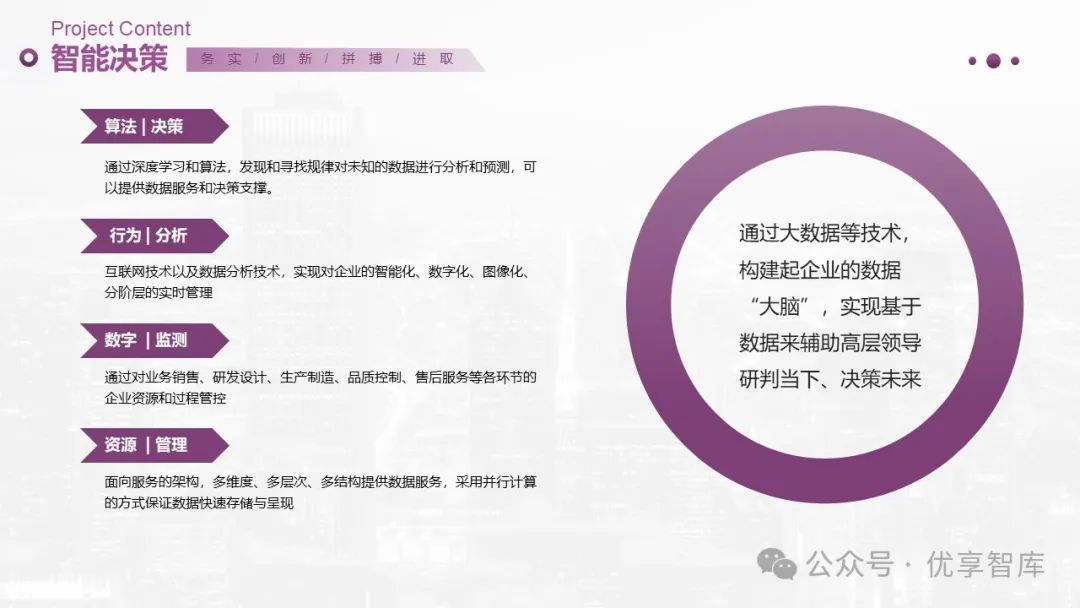

智能决策

-

利用深度学习和算法,提供数据服务和决策支撑。

-

构建企业数据“大脑”,辅助高层领导决策。

-

实现智能化、数字化、图像化、分阶层的实时管理。

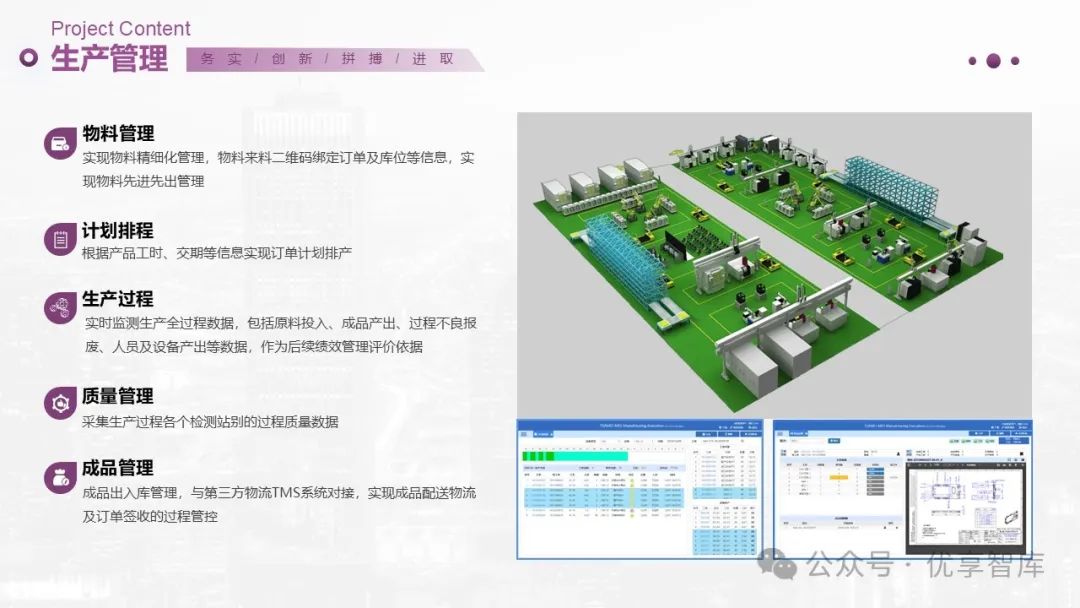

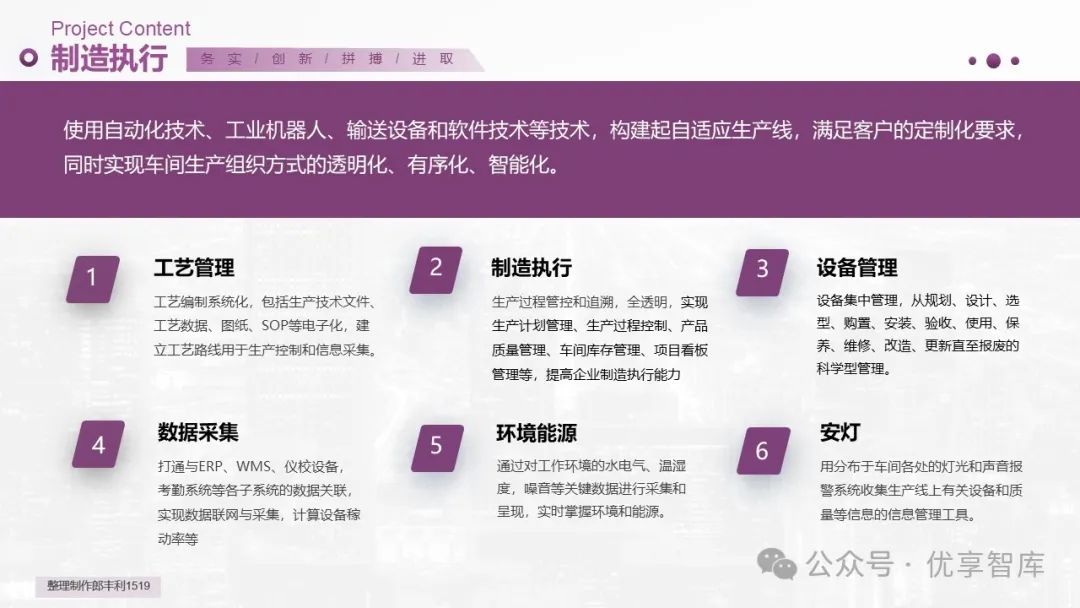

生产管理与制造执行

-

使用自动化技术、工业机器人、输送设备和软件技术,构建自适应生产线,满足客户定制化要求,实现车间生产组织方式的透明化、有序化、智能化。

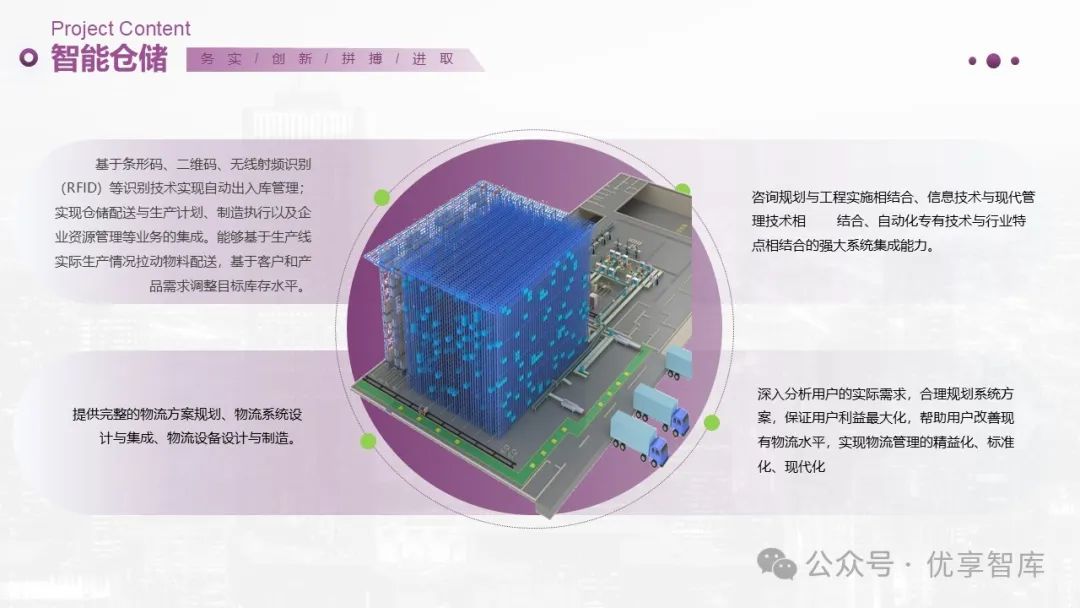

智能仓储

-

基于条形码、二维码、无线射频识别(RFID)等技术实现自动出入库管理。

-

实现仓储配送与生产计划、制造执行以及企业资源管理等业务的集成。

设备管理

-

包括设备点检、设备台账、维修保养、数据采集与控制等。

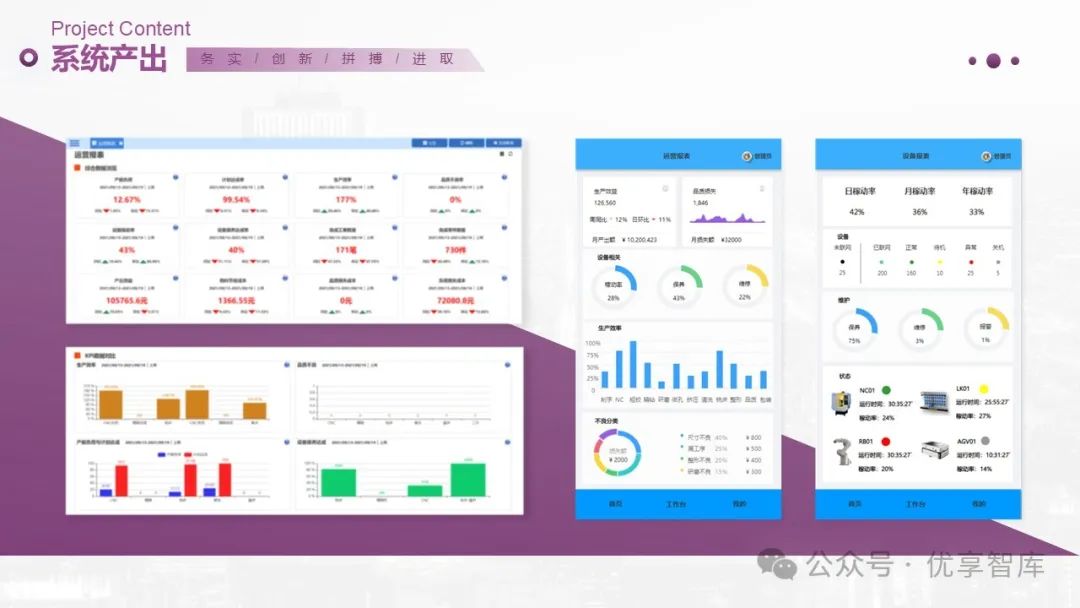

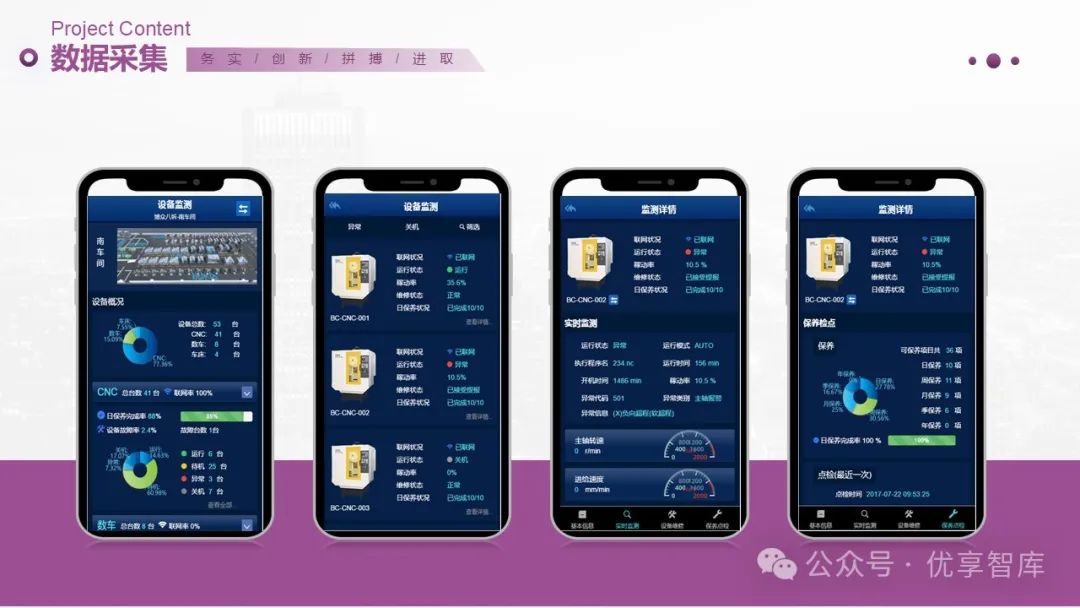

数据采集与数字看板

-

提供设备数据采集与控制,支持多维度对比分析。

-

提供设备指标数据驾驶舱,支撑管理人员进行科学决策。

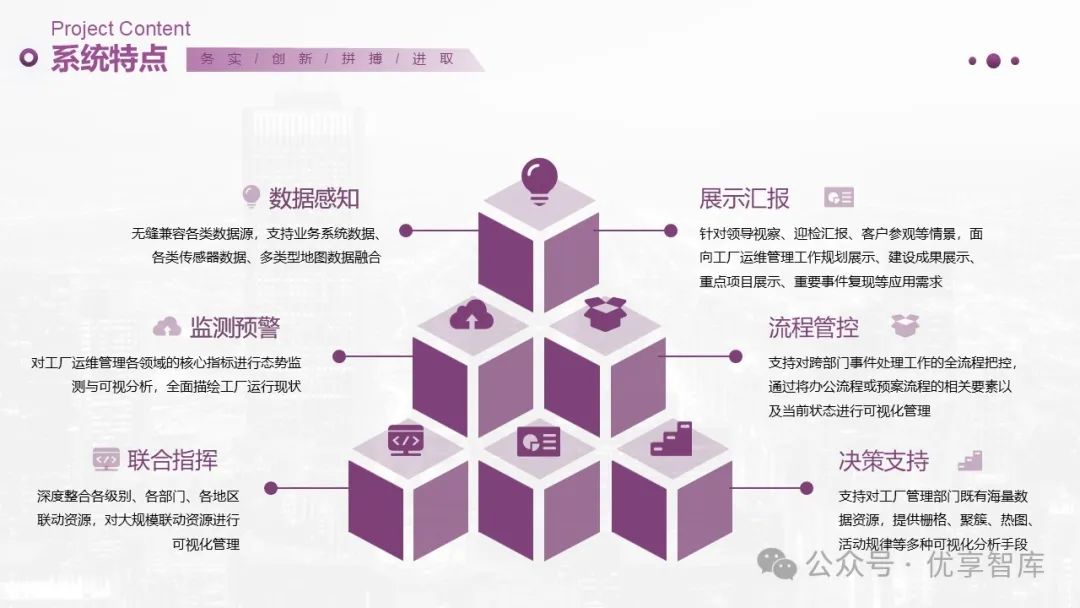

系统架构与特点

-

数据感知:无缝兼容各类数据源,支持多类型数据融合。

-

展示汇报:面向工厂运维管理工作规划展示、建设成果展示等应用需求。

-

监测预警:对工厂运维管理核心指标进行态势监测与可视分析。

-

流程管控:支持跨部门事件处理工作的全流程把控。

-

联合指挥:深度整合各级别、各部门、各地区联动资源。

四、应用场景

-

指挥中心大屏可视化系统。

-

网页端可视化系统。

案例分析

-

东山精密:数字化工厂建设,包括智能智造车间建设、数据中心规划建设、智慧园区弱电安防规划和实施、运维展示平台、参观看板、集团信息化安全建设等。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?