以下必备参数描述了电机的各种性能特性和工作条件

-

** 00 串行通讯编码器单圈位数**:

- 表示编码器每转一圈时能够分辨的位置数。编码器的位数越高,表示它能够提供更高的分辨率。常用于精确控制电机位置或速度。位数越高,可以更精确地获取转子位置,进而精确控制电机的运动。

-

** 01 电机额定功率**:

- 是指电机在额定工况下能够持续输出的功率,单位通常为瓦特(W)或千瓦(kW)。它是电机性能的一个重要指标,影响电机的负载能力。

-

** 02 电机极数**:

-

电机的磁极对数。极数影响电机的同步转速,计算公式为:

例如,在50Hz的电源下,极数为4的电机的同步转速为1500 RPM。

-

-

** 04 电机额定转矩**:

- 电机在额定负载下能够输出的最大转矩,单位通常为牛·米(Nm)。这个参数决定了电机能够提供多少的扭矩来驱动负载。

-

** 05 电机最大转矩**:

- 电机能够输出的最大瞬时转矩,通常是额定转矩的几倍。这个转矩用于应对电机启动或快速负载变化的情况。

-

** 06 电机额定电流峰值**:

- 电机在额定条件下的电流峰值,通常表示电机在正常工作时的电流大小。

-

Pn707 电机最大电流峰值:

- 电机允许的最大瞬时电流峰值,通常用于判断电机的过载能力。这个参数表示电机可以承受的电流极限,超过此电流可能导致电机损坏。

-

** 08 电机额定转速**:

- 电机在额定电压和频率下运行时的转速,单位为转/分钟(RPM)。这个转速是电机在标准工作条件下的典型转速。

-

** 09 电机最高转速**:

- 电机能够达到的最大转速,通常是额定转速的1.5到2倍。这个转速通常是电机能承受的最高转速,超过该转速可能会导致损坏。

-

** 0A 电机惯量**:

- 电机转子惯量,决定电机的动态响应特性,单位为kg·m²。惯量越大,电机在加速或减速时的响应越慢。

- ** 0B 电机相电阻**:

- 电机绕组的相间电阻,影响电机的电流特性。电阻值越大,电流损耗越大,效率可能会降低。

- ** 0C 电机相电感**:

- 电机绕组的相间电感,影响电机的动态特性和电流响应。电感值较大时,电流变化较慢,影响电机的控制精度。

- ** 0D 基本转矩**:

- 在某些控制模式下,电机的基准转矩值,通常用于确定控制系统的基本转矩输出。

- ** 0E 中间转矩**:

- 伺服系统中的一个中间转矩值,可能用于控制过程中某些特定过渡阶段。

- ** 0F 中间时间**:

- 控制系统中的时间参数,可能用于某些过渡过程的时间设定,比如启动、停止或调节过程中所需的时间。

- ** 10 中间时间2**:

- 另一个控制系统中的时间参数,可能在某些过渡阶段或控制模式下使用。

- ** 11 中间转矩2**:

- 备用或特殊情况下使用的转矩值,通常在一些特定的控制策略下使用。

- ** 12 电机额定电压**:

- 电机在正常工作时的额定供电电压,通常是AC220V、AC380V等。这个电压是电机在设计时的标准工作电压。【可用0 和1 代指】

- ** 14 编码器零点对应相位角度(电角度)**:

- 编码器零点对齐时的相位角度,通常用于初始化和校准,确保电机的位置反馈系统从正确的位置开始工作。

- ** 16 电机出线方式**:

- 描述电机引线的接线方式,如星形(Y)或三角形(Δ)。这会影响电机的启动特性和电压、电流要求。

- ** 17 电机型号写配置**:

- 电机型号与驱动器匹配的配置参数,确保电机与控制系统的兼容性。

- ** 18 反电势系数**:

- 电机的反电势常数,影响电机的电流控制策略。反电势是电机转动时产生的电压,与电机的速度和磁场有关。

- ** 19 编码器类型**:

- 编码器的类型,如增量式、绝对式或串行通信协议等。这决定了电机如何读取和反馈位置信息。

14 编码器零点对应相位角度(电角度)

编码器零点对应相位角度(Electrical Angle at Encoder Zero Position)指的是编码器零点(即初始位置)对应的电角度,通常用于电机控制的初始化和校准。

📌 为什么要设定编码器零点?

- 伺服电机的控制需要准确的转子位置,以确保电流控制正确。

- 编码器的零点和电机的磁极位置未必天然对齐,需要一个相位角补偿,以确保电机绕组通电时磁场方向与转子磁极匹配,产生最优的电磁力矩。

如果零点相位角不匹配,会导致:

- 低效运行(电机力矩输出不稳定)。

- 电机抖动(尤其在低速时)。

- 无法正确启动。

📌 编码器零点相位角在驱动器中的作用

- 一些驱动器允许手动调整这个角度(如

Pn714参数)。 - 在**FOC(磁场定向控制)**中,计算

d/q 轴电流时需要用到正确的相位角。

🔹 什么是相位(Phase)?

相位(Phase)是指交流信号在一个周期内的当前位置,单位是角度(°)或弧度(rad)。

📌 举个例子:

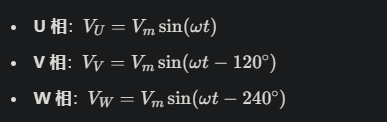

- 三相交流电的三相电压(U、V、W)具有120° 的相位差:

📌 在电机中,相位的作用:

- 决定绕组的激励顺序(即换相时刻)。

- 影响电机的旋转方向。

- 与编码器配合,确保磁场与电流的对齐。

🔹 什么是电角度(Electrical Angle)?

电角度是指电机电磁场的旋转角度,不同于机械角度。

📌 机械角度 vs. 电角度

- 机械角度(Mechanical Angle):指电机轴的物理旋转角度,单位是度(°)。

- 电角度(Electrical Angle):指电机定子磁场相对转子磁极的角度,单位也是度(°)。

📌 两者关系:

其中:

举个例子:

- 2 极对电机(P=2):1 机械转 = 2×360° 电角度 = 720° 电角度。

- 4 极对电机(P=4):1 机械转 = 4×360° 电角度 = 1440° 电角度。

🚀 总结

| 概念 | 定义 | 作用 |

|---|---|---|

| 相位(Phase) | 交流信号在一个周期中的位置,单位为度(°)或弧度(rad) | 确定信号或电流的相对时序 |

| 电角度(Electrical Angle) | 定子磁场相对于转子的角度,计算公式:电角度 = 机械角度 × 极对数 | 电机控制中的核心参数,决定磁场定向 |

| 编码器零点对应相位角(Pn714) | 编码器零点在电角度上的位置 | 用于矫正编码器位置,使得电机驱动正确 |

如果 在调试电机,可能需要调整 ** 14(编码器零点相位角)**,让电机的 d/q 轴 电流控制更加精准,提高效率和稳定性!

补充1 电角度 ≠ 编码器零点对应相位角 ,但两者密切相关。

🔹 电角度(Electrical Angle)

电角度是电机定子磁场相对于转子磁极的角度,主要用于电机控制。

📌 计算公式:

举例:

-

P = 2(即 4 极电机)

- 当电机轴旋转 180° 机械角度,电角度 = ( 180^\circ \times 2 = 360^\circ )

- 当电机轴旋转 360° 机械角度,电角度 = ( 360^\circ \times 2 = 720^\circ )

-

P = 4(即 8 极电机)

- 机械角 90° → 电角度 = ( 90^\circ \times 4 = 360^\circ )

- 机械角 360° → 电角度 = ( 360^\circ \times 4 = 1440^\circ )

🔹 作用:

- 在 FOC(磁场定向控制)中,控制器需要知道电角度,才能正确计算

d/q 轴电流,使电机产生最大力矩。- 电角度比机械角度变化快 ( P ) 倍,极数越高,变化越快。

🔹 编码器零点对应相位角(Pn714)

编码器零点对应相位角,是指编码器零点(初始位置)对应的电角度,通常用于伺服电机校准。

📌 为什么要设置这个参数?

- 由于编码器的零点和电机的磁极位置未必对齐,所以需要一个相位角补偿。

- 这个角度告诉驱动器,当编码器读数为零时,电机的电角度是多少。

- 在FOC 控制中,如果该角度不对,

d/q 轴电流计算会出错,导致电机效率下降、运行抖动或无法启动。

📌 设定方式:

- Pn714 = 0° → 编码器零点与电角度零点对齐(理想情况)。

- Pn714 = 30° → 编码器零点比电角度零点超前 30°。

- Pn714 = -45° → 编码器零点比电角度零点滞后 45°。

- 需要通过自动辨识或手动调整来匹配合适的

Pn714值。

🔹 关系总结

| 概念 | 定义 | 公式/调整 | 作用 |

|---|---|---|---|

| 电角度(Electrical Angle) | 定子磁场相对于转子磁极的角度 | 电角度 = 机械角度 × 极对数 | 核心控制参数,决定 d/q 轴 电流计算 |

| 编码器零点对应相位角(Pn714) | 编码器零点对应的电角度 | 需要校准,补偿误差 | 确保编码器反馈正确,保证电机运行稳定 |

📌 小结:

- 电角度 = 动态变化的量,随电机旋转变化。

- 编码器零点相位角 = 固定的校准参数,用于修正编码器与电角度的对齐误差。

补充2 FOC(磁场定向控制,Field Oriented Control) 是什么?

FOC(磁场定向控制)是一种高效的矢量控制算法,用于控制交流电机(如永磁同步电机 PMSM、感应电机),能独立控制转矩和磁通,从而提升电机性能、效率和平稳性。

🔹 为什么需要 FOC?

在传统的**方波控制(如梯形波控制)或V/F 控制(标量控制)**中:

- 转矩响应慢:无法快速调整力矩,低速时性能差。

- 效率低:控制方式简单,无法充分利用电机特性。

- 运行噪音大:由于换相不平滑,电机抖动明显。

👉 FOC 通过控制电机的磁场方向,使转矩响应更快,效率更高,低速更稳定。

🔹 FOC 的核心思想

- 将三相电流(ABC)变换到 d/q 坐标系(D-Q 轴)

d 轴(磁通轴):控制电机磁场强度q 轴(转矩轴):控制电机转矩

- 单独控制 d 轴和 q 轴的电流,使 q 轴电流主要产生转矩

- 通过 SVPWM(空间矢量脉宽调制)生成控制信号

- 闭环调节,使电机始终运行在最优状态

👉 核心思想就是:把电机控制从三相交流系统(复杂)转换为直流坐标系(简单)。

🔹 FOC 具体如何工作?

📌 1. 采样电机的三相电流 ( I_A, I_B, I_C )

- 使用电流传感器测量三相电流。

- 由于三相电流总和为零,可以用两相电流推算出第三相。

📌 2. 采用 Clarke 变换,将三相电流转换为 α-β 轴

- 将 ( I_A, I_B, I_C ) 变换为两个正交分量 ( I_{\alpha}, I_{\beta} )。

- 这两个分量仍然是交流量。

📌 3. 采用 Park 变换,将 α-β 轴转换到 d-q 轴

- 通过编码器反馈的转子位置角度 θ,把 α-β 轴转换成旋转坐标系 d-q 轴。

- 这样,电流就从 AC 变成了类似 DC 的量:

- ( I_d ):控制磁通(尽量维持恒定)

- ( I_q ):控制转矩(可调节)

📌 4. 用 PI 控制器调节 ( I_d ) 和 ( I_q )

- ( I_d ) 保持稳定(永磁同步电机通常设为 0,减少磁通损耗)。

- ( I_q ) 直接决定转矩大小,通过调节 ( I_q ) 控制转速和扭矩。

📌 5. 采用逆 Park 变换 & 逆 Clarke 变换

- 计算出三相 PWM 控制信号。

- 通过 SVPWM(空间矢量脉宽调制)驱动逆变器,控制电机三相电压。

📌 6. 继续循环,实时调整

- 反馈电机转子角度,更新计算,使电机平稳运行。

🔹 FOC 的优势

✅ 高效运行:减少转矩波动,提高效率(比 V/F 控制节能 5%-10%)。

✅ 高动态性能:快速响应转矩变化,适合伺服系统、机器人等高精度应用。

✅ 低速高转矩:在低速时仍能提供稳定转矩,而 V/F 控制在低速时容易丧失转矩。

✅ 平稳无噪声:换相平滑,减少电机震动和噪音,特别适用于电动汽车、工业自动化。

🔹 FOC 适用的电机

- PMSM(永磁同步电机)

- BLDC(无刷直流电机)

- ACIM(感应电机)

- IPMSM(内嵌永磁同步电机)

📌 伺服驱动器通常使用 FOC,因为它能精准控制电机转矩和位置。

🔹 传统 V/F 控制 vs. FOC 对比

| 控制方式 | V/F(标量控制) | FOC(矢量控制) |

|---|---|---|

| 控制方式 | 通过电压/频率比控制 | 通过矢量变换独立控制转矩 & 磁通 |

| 转矩控制 | 无法独立控制,低速时转矩差 | 精确控制转矩,低速性能好 |

| 动态响应 | 反应慢,调节不灵敏 | 快速响应 |

| 能效 | 效率低,浪费能源 | 高效率,节能 |

| 噪音 | 换相不平滑,噪音大 | 运行平稳,低噪音 |

| 低速性能 | 低速容易失去转矩 | 低速仍有大扭矩 |

| 应用 | 风机、水泵等低要求场合 | 伺服控制、电动汽车、工业自动化 |

🔹 结论

FOC 是目前最先进的电机控制技术之一,它通过数学变换将复杂的三相交流控制问题转化为简单的直流变量控制,从而实现高效、平稳、精准的电机驱动。

补充3 极对数

🔹 什么是极对数(Pole Pairs)?

极对数(Pole Pairs, P)指的是电机的磁极对数,通常记作 P,它决定了电机的同步转速和工作特性。

电机的极数(Poles)指的是转子或定子上的磁极总数,而极对数 P = 极数 / 2。

- 极数 = 2P(极对数的两倍)

- 一个磁极对由一个北极(N)和一个南极(S)组成。

🔹 极对数如何影响电机?

-

影响电机的同步转速(Ns)

-

同步转速计算公式:

其中:

示例:

- 2 极(P=1):50Hz 时,( N_s = \frac{120 \times 50}{1} = 6000 ) RPM

- 4 极(P=2):50Hz 时,( N_s = \frac{120 \times 50}{2} = 3000 ) RPM

- 6 极(P=3):50Hz 时,( N_s = \frac{120 \times 50}{3} = 2000 ) RPM

- 8 极(P=4):50Hz 时,( N_s = \frac{120 \times 50}{4} = 1500 ) RPM

👉 极对数越多,电机转速越低,但扭矩通常更大。

-

-

影响电机的转矩特性

- 低极对数(P 小):高转速、低转矩,适用于高速应用(如离心风机、压缩机)。

- 高极对数(P 大):低转速、高转矩,适用于重载应用(如起重机、伺服电机)。

-

影响电机的应用

- 高速电机(P = 1~2):高速主轴、离心风机、涡轮压缩机

- 中速电机(P = 2~4):普通工业电机、泵、风机

- 低速大扭矩电机(P = 4~8 及以上):起重机、卷扬机、电梯、伺服电机

🔹 如何判断电机的极对数?

-

查看电机铭牌(通常标注极数或同步转速)。

-

计算公式法(已知电源频率和额定转速):

-

例如:一台 50Hz 供电、额定 1500 RPM 的电机,计算得:

所以,该电机是4 极(P=2)。

-

-

测量电机的 BEMF 频率(更复杂,需专业设备)。

🔹 总结

- 极对数(P)= 磁极总数 ÷ 2。

- 极对数影响同步转速,P 越大,转速越低,转矩越大。

- 同步转速计算公式:( N_s = \frac{120 \times f}{P} )。

- 常见极对数:P=1(2极)、P=2(4极)、P=3(6极)等,应用场景不同。

👉 选择电机时,要根据应用需求选择合适的极对数! 🚀

补充4 相位角补偿

🔹 什么是相位角补偿(Phase Angle Compensation)?

相位角补偿是一种在电机控制、伺服系统和电力电子中常见的技术,用来修正电流、速度或位置的相位误差,以提高控制精度和系统稳定性。

在伺服驱动器和电机控制中,相位角补偿主要用于:

- 补偿编码器或电流检测的相位滞后,保证转子位置的正确估计。

- 补偿电机参数(如电感、电阻)引起的电流相位偏移,优化电流控制效果。

- 提高矢量控制(FOC, Field Oriented Control)性能,确保电流与磁场正确对齐。

🔹 相位角补偿的来源

在电机运行时,电流、电压、磁通和转子位置之间存在一定的相位关系。由于电机的电感、电阻、采样滞后等影响,会导致测量得到的信号与实际信号之间存在相位偏差。

例如:

- 在**FOC(磁场定向控制)中,电流矢量需要与磁场保持正交(90°)**才能产生最大转矩。如果电流反馈信号滞后,控制算法计算出的电流可能与磁场方向不匹配,从而影响转矩输出和动态性能。

- 在编码器测角时,编码器的零点可能存在偏差,导致转子位置检测不准确。

👉 相位角补偿就是为了修正这些偏差,使系统保持正确的相位关系。

补充4 定子、转子

在电机的工作原理中,**定子(Stator)和转子(Rotor)**是两个关键部分。

-

定子(Stator):

- 定子是电机中固定不动的部分,通常是围绕转子外部的静止部件。它由一系列的线圈、铁心等组成。定子是电动机中的磁场源,它通过电流在定子绕组中产生磁场。这个磁场与转子产生相互作用,从而驱动转子的旋转。

- 在交流电机中,定子通过交流电源提供电流,产生旋转磁场。这个旋转磁场与转子相互作用,产生扭矩,推动转子旋转。

-

转子(Rotor):

- 转子是电机中旋转的部分,通常位于定子的内部。转子与定子之间通过磁场进行相互作用,使转子产生旋转运动。转子的结构可能是一个导体(如铝或铜)与铁心组成的,它通常会安装在电机的轴上。

- 在电机的工作过程中,转子会因定子产生的磁场而受到力的作用,进而产生旋转动作。根据电机类型的不同,转子的设计也有所不同。例如,在感应电机中,转子通常是“鼠笼型”的导体,而在同步电机中,转子可能是带有永磁体的。

总结:

- 定子是产生磁场并固定在电机外部的部分,通常包含电磁线圈或永磁体。

- 转子是电机中旋转的部分,通过定子的磁场产生旋转动力。

这两部分共同作用,使电机能够高效地运行并驱动机械负载。

🔹 相位角补偿的实现方式

1️⃣ 位置补偿(编码器零点补偿)

- 由于编码器安装误差或电磁干扰,编码器的零位可能与电机的磁极位置不对齐。

- 通过设定 Pn714(编码器零点对应相位角度) 进行调整,使编码器的零点与转子磁极位置对齐。

2️⃣ 电流相位补偿

- 电机的相电感 Ld、Lq 和电阻 R 会影响电流相位,使其相对于磁场偏移。

- 在 FOC 控制中,常使用 PI 控制器和前馈补偿(基于电机参数)来修正电流相位。

3️⃣ 速度环/电流环相位补偿

- 在高速运行时,速度环/电流环的延迟可能导致相位滞后。

- 通过前馈控制或增益调整进行补偿,使系统响应更快、更稳定。

🔹 相位角补偿的实际应用

1️⃣ 伺服电机调试

- 在伺服驱动器中,通常可以调整 相位角补偿参数(如 Pn50~Pn51) 来优化电流相位,减少相位误差,提高转矩输出。

- 调整方式:

- 逐步增加或减少补偿角度(单位通常为度数),观察电机运行是否平稳。

- 相位角补偿过大或过小,都会导致电机振动或转矩损失。

2️⃣ 矢量控制(FOC)

- 在 FOC 控制中,电机的 dq 轴电流(Id, Iq)需要精确控制,相位误差会导致效率降低。

- 通过计算 Ld, Lq, R 进行模型补偿,或使用 PI 控制器进行自动调整。

3️⃣ 高转速电机控制

- 高速电机(如 20,000 RPM 以上)对相位角精度要求更高,因为电流的相位滞后会显著影响转矩输出。

- 需要增加 电流前馈补偿、编码器相位校准 以保证高速稳定性。

🔹 结论

✅ 相位角补偿是为了修正电机控制中的相位误差,提高伺服系统的精准度和稳定性。

✅ 主要用于编码器零点校正、电流相位调整、FOC 优化等场景。

✅ 通过调整 Pn714(编码器零点相位)、电流环 PI 参数、前馈补偿 等方式来实现相位校正。

✅ 对于高速、高精度伺服系统,相位角补偿尤为重要,可减少误差,提高效率。

👉 在调试电机时,需要根据实际情况调整相位角补偿,避免过补偿或欠补偿导致的控制不稳定问题

16 电机出线方式(Motor Wiring Configuration)

电机的出线方式指的是电机定子绕组的连接方式,主要影响电机的工作电压、电流特性以及适用的驱动方式。常见的出线方式包括:

1. 星形(Y 形)接法

🔹 符号:Y

🔹 特点:

- 相电压 = 线电压 ÷ √3,因此相电压较低,适用于高电压、低电流场景。

- 相电流 = 线电流,不会增大绕组电流。

- 启动电流较小,适用于功率较大的电机。

- 适用于三相交流电机,特别是 380V/400V 工业应用中常见。

🔹 适用场景:

- 适用于高电压、低电流的工作环境,如工业大型设备。

- 启动时可先用星形接法,然后切换到三角形接法(Y-Δ启动),以降低启动电流。

🔹 示意图:

U V W

\ | /

\ | /

\ | /

(O) 公共点

2. 三角形(Δ 形)接法

🔹 符号:Δ

🔹 特点:

- 相电压 = 线电压,因此绕组承受较高电压,但相电流 = 线电流 ÷ √3,绕组电流较大。

- 提供更大的启动转矩,适用于高转矩需求的电机。

- 适用于低电压、高电流工作环境,如 220V 伺服电机。

🔹 适用场景:

- 低电压大电流应用,如220V 伺服电机、部分变频器控制的电机。

- 用于需要高启动转矩的场合,如起重机、电梯等。

🔹 示意图:

U —— W

| |

V —— U

| |

W —— V

3. 单相电机接法

对于单相电机,常见的出线方式有:

- 单相两线(L、N):普通单相电机供电,如家用电器。

- 单相三线(L、N、GND):有接地保护。

- 单相双绕组(主绕组 + 辅助绕组):用于电容启动或电容运行电机。

4. 伺服电机特殊出线方式

在伺服电机中,除了星形和三角形接法,还可能涉及以下出线方式:

-

UVW 三相(标准三相伺服电机)

- 适用于大多数交流伺服电机。

- 需要精确的驱动控制,如矢量控制(FOC)或 SVPWM 控制。

-

U-V-W 反接(倒相)

- 改变相序可使电机反向旋转(比如 U-V-W 变为 U-W-V)。

-

PMSM(永磁同步电机)特殊接法

- 有些 IPM(内嵌磁铁电机)可能有不同的 Ld、Lq 电感特性,需要特定接线方式。

5. 你的 Pn716 该如何设定?

- 如果你的电机是220V 伺服电机,通常是三角形接法(Δ)。

- 如果是380V 工业电机,一般是星形接法(Y)。

- 如果电机铭牌上有 “Y/Δ”,说明可以两种方式接线(如 380V Y 接、220V Δ 接)。

⚡ 如何选择?

- 需要更小的启动电流 ➝ Y 接法(星形)。

- 需要更大的启动转矩 ➝ Δ 接法(三角形)。

- 伺服电机一般直接使用 Δ 接法,除非手册另有说明。

补充 相电压

相电压(Phase Voltage)是什么?

相电压是电机绕组(定子)某一相的端电压,即相对中性点(或星形接法的公共点)的电压。

在三相电机中,每一相(U、V、W)都有一个相电压,通常表示为:

- U 相电压(( V_{U} ))

- V 相电压(( V_{V} ))

- W 相电压(( V_{W} ))

它们的电压关系取决于电机的接线方式:

🔹 星形(Y)接法下的相电压

在星形(Y)接法中,每个绕组的一端连到公共点(N,中性点),另一端连接电源:

- 相电压 = 线电压 ÷ √3

- 例如:如果三相电源线电压是 380V,那么相电压为:

[

V_{\text{相}} = \frac{V_{\text{线}}}{\sqrt{3}} = \frac{380V}{1.732} \approx 220V

] - 适用于 380V 工业电机(定子绕组的耐压能力为 220V)。

示意图:

U V W

\ | /

\ | /

\ | /

(N) 公共点

🔹 三角形(Δ)接法下的相电压

在三角形(Δ)接法中,每个绕组直接连接在两根相线之间,所以:

- 相电压 = 线电压

- 例如:如果三相电源线电压是 220V,那么相电压仍然是 220V。

- 适用于低电压、大电流的电机(如 220V 伺服电机)。

示意图:

U —— W

| |

V —— U

| |

W —— V

🔹 单相电机的相电压

对于单相电机,只有一个相绕组,所以:

- 相电压 = 供电电压(如 220V)。

- 常见于家用电器和小功率电机。

🚀 小结

| 接线方式 | 线电压 ((V_{\text{line}})) | 相电压 ((V_{\text{phase}})) |

|---|---|---|

| 星形(Y)接法 | (V_{\text{line}}) | (V_{\text{line}} ÷ \sqrt{3}) |

| 三角形(Δ)接法 | (V_{\text{line}}) | (V_{\text{line}}) |

🔹 星形接法:相电压较低(适用于高压、低电流)。

🔹 三角形接法:相电压等于线电压(适用于低压、大电流)。

如果你的电机铭牌上写220V Δ / 380V Y,说明:

- 220V 时用 Δ 接法

- 380V 时用 Y 接法

17 电机型号配置(Motor Model Configuration)

Pn717 电机型号配置是用于设置伺服驱动器识别和适配不同电机型号的参数。它主要用于匹配伺服驱动器和电机,确保驱动器正确识别电机特性,并进行相应的控制优化。

Pn717 主要包含的参数

不同的伺服驱动器厂商可能有不同的定义,但通常包含以下几个关键参数:

| 参数名称 | 说明 |

|---|---|

| 电机型号(Motor Model) | 例如:SGMJV-04A3A21,表示电机的具体型号信息。 |

| 额定功率(Pn701) | 例如:400W(W 或 kW)。 |

| 极对数(Pn702) | 例如:5 极对(影响同步转速计算)。 |

| 额定转矩(Pn704) | 例如:1.27 Nm(单位:Nm)。 |

| 最大转矩(Pn705) | 例如:3.81 Nm(通常是额定转矩的 3 倍)。 |

| 额定电流(Pn706) | 例如:2.1A(单位:Arms)。 |

| 最大电流(Pn707) | 例如:6.5A(通常是额定电流的 3 倍)。 |

| 额定转速(Pn708) | 例如:3000 rpm(单位:转/分钟)。 |

| 最高转速(Pn709) | 例如:5000 rpm(电机的最大允许转速)。 |

| 电机惯量(Pn70A) | 例如:0.86×10⁻⁴ kg·m²(影响动态响应)。 |

| 相电阻(Pn70B) | 例如:2.15Ω(影响电流计算)。 |

| 相电感(Pn70C) | 例如:6.5mH(影响动态控制)。 |

| 电机电压(Pn712) | 例如:220V AC(电机的额定供电电压)。 |

| 反电势系数(Pn718) | 例如:0.6V/1000rpm(影响高速电流控制)。 |

| 编码器类型(Pn719) | 例如:23bit 增量式、17bit 绝对式等。 |

Pn717 的作用

-

自动匹配电机:

- 通过设定 Pn717,驱动器可以读取对应的电机参数,并自动应用合适的控制策略。

-

优化控制性能:

- 确保电机参数(转矩、惯量、电流等)与驱动器匹配,以提高伺服控制精度。

-

简化调试过程:

- 只需要设置电机型号,驱动器即可自动调整相关控制参数,减少手动调试的复杂度。

如何配置 Pn717?

-

方法 1:手动设置

- 在驱动器的设置界面(如 HMI 或 PC 端软件)中,手动输入电机型号(如 S—V-04—A21)。

- 然后检查 Pn701 ~ Pn719 这些关键参数,确保与电机铭牌一致。

-

方法 2:自动识别(部分驱动器支持)

- 某些伺服驱动器支持 自动识别电机(需要电机带 EEPROM 存储器)。

- 只需运行电机识别功能,驱动器会自动读取电机型号,并填充 Pn701 ~ Pn719 参数。

18 反电势系数

什么是反电势?(Back EMF, BEMF)

反电势(Back Electromotive Force, BEMF)是指电机在旋转时,绕组因切割磁场而感应出的电压。

- 当电机通电后,定子绕组产生磁场,驱动转子旋转。

- 由于电机的转子在磁场中运动,根据电磁感应定律(法拉第定律),会在绕组中感应出一个电压,这个电压的方向与外加电源电压相反,称为“反电势”。

公式表达:

![[

E_b = k_e \cdot N \cdot \Phi \cdot \omega

]](https://i-blog.csdnimg.cn/direct/283d16d9f2c44ef3b8940529e808892e.png)

其中:

反电势的作用

-

影响电机的最高转速:

- 反电势会随着电机转速增加而增大,最终可能会接近供电电压,导致电机无法继续加速。

- 在一定电压下,电机的最高转速由反电势决定。

-

影响电流控制策略:

- 反电势越大,所需的驱动电压越高,低速时影响不明显,但高速运行时需要更强的PWM驱动能力。

- 通过**FOC(磁场定向控制)**可以动态补偿反电势,保证电机在高速运行时仍能稳定控制。

-

无感控制中的应用:

- 在无传感器(无编码器)控制方案中,可以通过检测反电势来估算电机转子位置。

反电势常数(Back EMF Constant,( k_e ))

反电势常数 表示电机在单位速度下产生的反电势大小,通常单位为:

- V/1000rpm(常用)

- V/rad/s(某些学术资料)

示例:

某电机反电势常数 ( k_e = 0.6 V/1000rpm ),表示当电机以 1000 rpm 转速运行时,绕组产生的反电势为 0.6V。

如何调整反电势系数( 18)?

- 如果电机高速运行时驱动能力不足(如电流异常、转速上不去),可能需要调整 ** 18 反电势系数**,以优化电流补偿策略。

- 一般情况下, 18 由电机铭牌参数决定,不建议随意修改。

19 编码器类型**

** 19** 代表编码器的类型,通常用于伺服驱动器的设置,决定驱动器如何解析编码器信号。不同的编码器类型会影响位置反馈精度、通讯协议、初始化方式等。

常见编码器类型

Pn719 的取值通常是不同编码器的编号,具体编码器类型可能因伺服驱动器品牌不同而略有差异。常见类型如下:

| Pn719 取值 | 编码器类型 | 特点 |

|---|---|---|

| 0 | 绝对值编码器(串行通信) | 具有掉电记忆功能,启动时不需要回零 |

| 1 | 增量式编码器 | 需要回零(Homing),编码器断电后无法保存位置信息 |

| 2 | 串行通信增量编码器 | 结合串行通信的增量编码器,提高抗干扰性 |

| 3 | 旋转变压器(Resolver) | 适用于高温、高震动环境,信号解析精度较低 |

| 4 | 多圈绝对值编码器 | 记录多圈位置,掉电仍能记住绝对位置 |

| 5 | BISS-C 绝对值编码器 | 串行通讯,低延迟、高分辨率,常用于高精度伺服系统 |

| 6 | EnDat 2.2 绝对值编码器 | 具有自动校准功能,适用于高精度应用 |

| 7 | HIPERFACE 绝对值编码器 | 支持模拟和数字信号混合传输 |

| 8 | SSI 绝对值编码器 | 采用同步串行接口,适用于远距离通讯 |

| 9 | 组合型编码器 | 可能是某些厂家自定义的编码器协议 |

注意:不同驱动器厂家的 Pn719 取值可能不同,建议参考具体驱动器手册确认编码器类型编号。

如何选择 ?

-

如果使用增量编码器(如 1024PPR 编码器):

- 设置 ** = 1**(增量式编码器)。

- 特点:断电后需要回零。

-

如果使用绝对值编码器(如 EnDat/BISS-C):

- 设置 ** = 5 或 6**(具体值看编码器协议)。

- 特点:掉电后不需要回零,能保存位置信息。

-

如果使用旋转变压器(Resolver):

- 设置 ** = 3**。

- 特点:耐高温、抗干扰能力强,但精度较低。

-

如果使用 SSI/HIPERFACE 串行编码器:

- 设置 ** = 8(SSI)** 或 7(HIPERFACE)。

- 特点:远距离传输能力强。

1095

1095

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?