生产管理体系设计全案培训与指导

详细资料请看本解读文章的最后内容

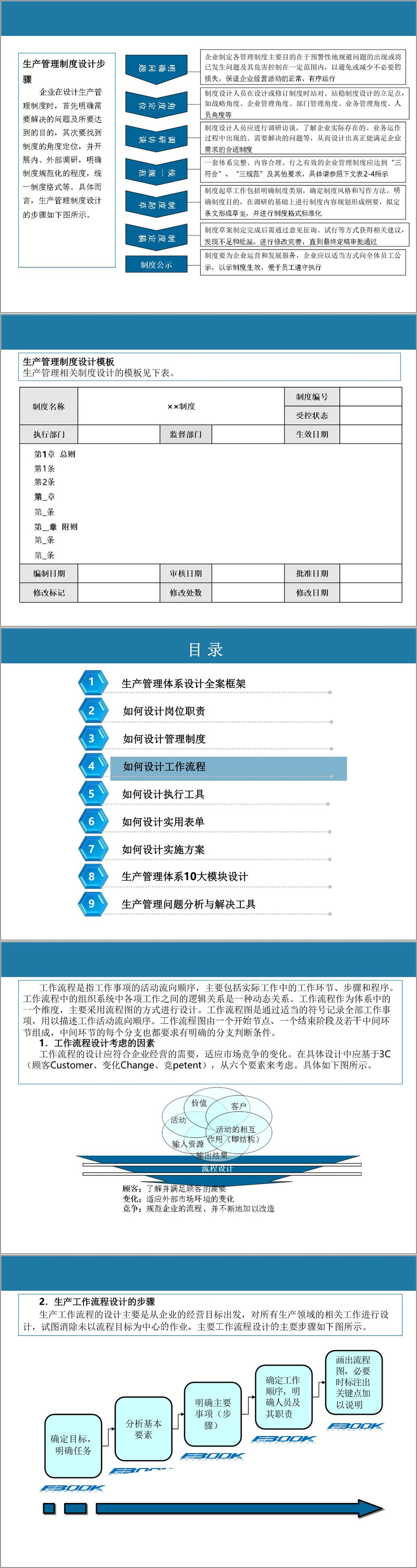

生产管理是企业运营的核心支柱,其体系化建设直接影响企业的生产效率与可持续发展能力。《生产管理体系设计全案》以“岗位职责+管理制度+工作流程+执行工具+实用表单+实施方案”六位一体的模式,构建了一套覆盖生产全流程的管理框架。本文将从体系框架、设计维度、核心模块及问题解决工具四大层面展开深度解析,为企业提供可落地的管理方案。

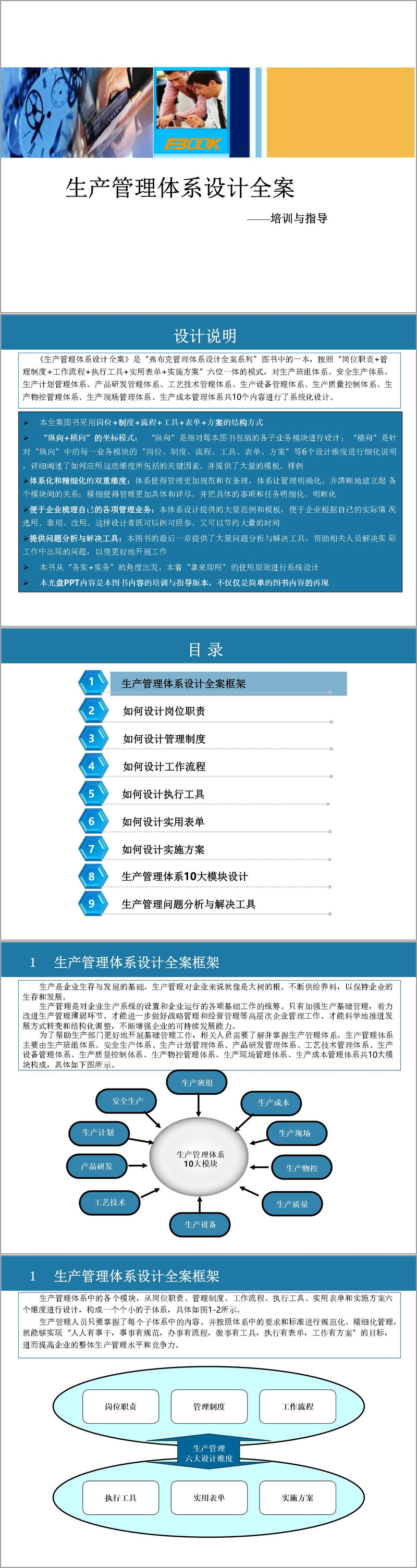

一、生产管理体系的全案框架

生产管理体系如同企业发展的根系,通过规范化的管理模块支撑企业战略目标的实现。该体系包含十大核心模块:生产班组体系、安全生产体系、生产计划管理体系、产品研发管理体系、工艺技术管理体系、生产设备管理体系、生产质量控制体系、生产物控管理体系、生产现场管理体系、生产成本管理体系。每个模块通过“纵向业务设计+横向维度细化”的坐标模式展开,既确保管理逻辑的系统性,又兼顾执行细节的精准性。

例如,生产班组体系设计需涵盖岗位分工、制度约束、作业流程优化等要素,确保从车间主任到一线员工的职责清晰,形成“人人有事干、事事有规范”的管理闭环。

二、六大设计维度的实践逻辑

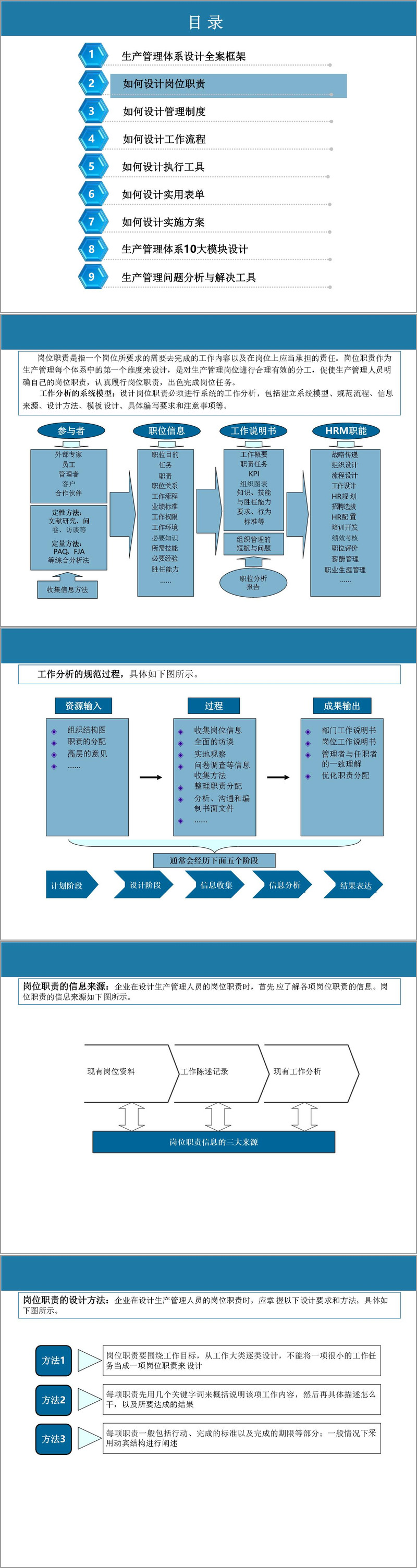

1. 岗位职责设计:从工作分析到职责落地

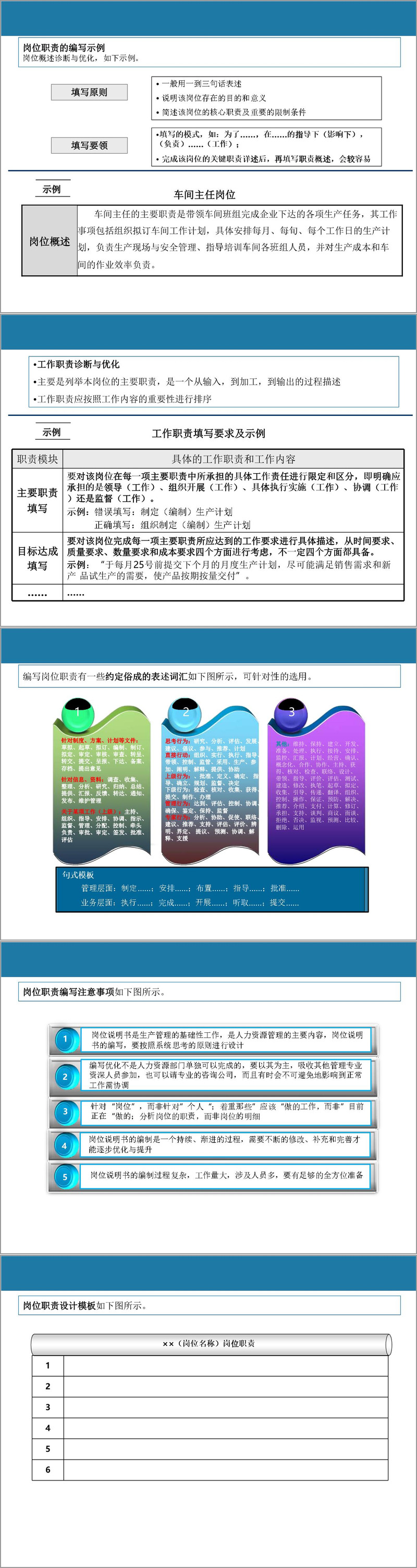

岗位职责是管理体系的基础单元。设计时需通过工作分析模型(包括职位目的、任务分解、业绩标准等)明确职责边界。例如,车间主任需统筹生产计划、现场管理与成本控制,而班组长则聚焦任务分配与过程监督。设计中需注意:

职责表述:采用动宾结构,明确行动、标准与时限(如“每日检查设备运行状态,确保故障率低于0.5%”)。

模板应用:通过《岗位说明书》标准化职责描述,避免职责重叠或遗漏。

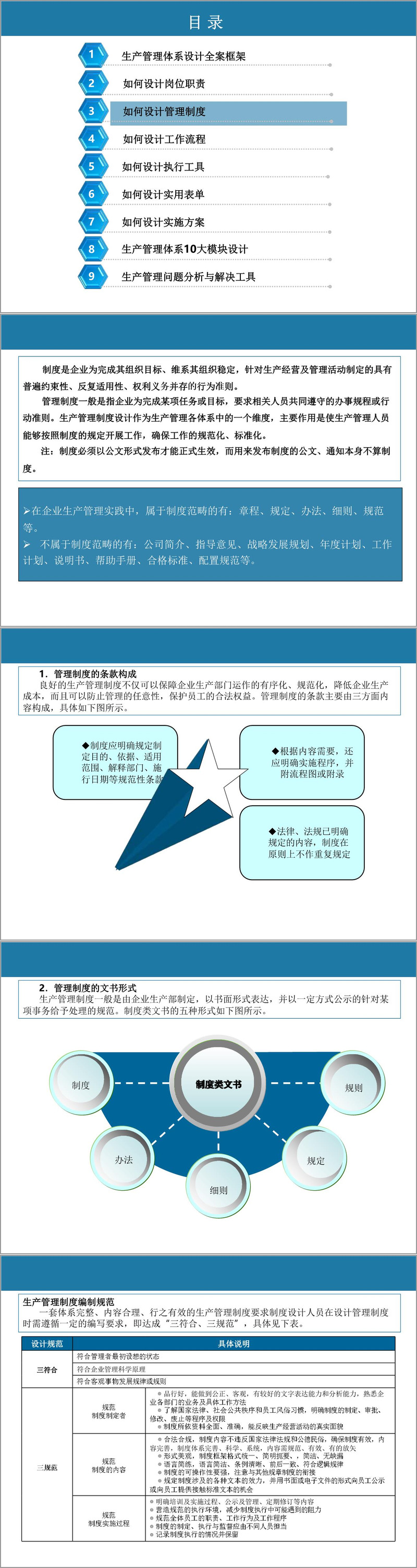

2. 管理制度设计:从规范到执行

管理制度需以公文形式发布,内容涵盖目标、程序与风险控制。例如,某企业的《生产调度管理制度》明确规定:

调度原则:以市场需求为导向,确保工序衔接与资源调配效率;

应急机制:突发事故需在30分钟内启动预案,并同步上报管理层。

制度设计需遵循“三符合、三规范”原则,即符合战略目标、管理需求与业务实际,同时规范格式、流程与执行标准。

3. 工作流程设计:从效率到协同

流程设计需以客户价值为核心,通过流程图工具(如ANSI符号系统)明确关键节点。以车间生产调度流程为例:

关键步骤:任务分解→资源调配→现场执行→结果反馈;

优化重点:消除非增值环节(如重复审批)、推动跨部门协作(如设备与质检联动)。

流程优化的工具包括“力场分析模型”与“瓶颈识别法”,帮助企业平衡驱动与抑制因素。

4. 执行工具与表单设计:从理论到实操

执行工具(如生产计划控制模型、设备维护模板)需满足实用性、指导性与可操作性。例如:

生产物控表单:通过《物料需求计划表》动态跟踪库存与采购周期,避免断料或积压;

质量控制工具:采用SPC统计过程控制图表,实时监控工序波动。

5. 实施方案设计:从规划到落地

实施方案需包含目标分解、资源配置与考核机制。例如,某企业《班组文化建设方案》明确:

实施路径:班组长能力提升→员工激励→文化活动植入→民主化管理;

评估指标:员工满意度提升20%、生产事故率下降15%。

三、十大模块的核心价值与应用

1. 生产班组体系:基层管理的精细化

通过岗位分级(车间主任→班组长→一线员工)与制度配套(如《班组生产计划控制表》),实现任务高效传导。某案例显示,优化班组组织设计后,人均效率提升18%。

2. 安全生产体系:风险防控的标准化

从设备安全到操作规范,体系设计需嵌入PDCA循环。例如,通过《安全隐患排查清单》定期巡检,结合5Why分析法追溯事故根源。

3. 生产计划与物控体系:资源的精准配置

生产计划需平衡交期、成本与质量,物控管理则通过ABC分类法优化物料优先级。某企业引入MRP系统后,库存周转率提高25%。

4. 技术创新与质量控制:竞争力的双引擎

工艺技术管理需建立标准化作业文件(如SOP),而质量控制体系则依赖FMEA潜在失效模式分析,提前规避质量风险。

四、问题分析与解决工具包

1. 5Why分析法:穿透表象,直击根源

通过连续追问“为什么”定位根本原因。例如,设备故障的浅层原因可能是润滑不足,而深层原因可能指向维护制度缺失。

2. 头脑风暴法:激发团队智慧

遵循“自由畅谈、延迟批判”原则,通过多维度提案(如“引入自动化巡检设备”)探索创新解决方案。

结语

生产管理体系的建设是一项系统工程,需兼顾顶层设计与基层落地。《生产管理体系设计全案》通过模块化、工具化的方法,为企业提供了从理论到实践的完整路径。对于希望提升管理效能的企业而言,深入理解并应用这套框架,将显著增强生产端的协同能力与抗风险能力。

接下来请您阅读下面的详细资料吧。

篇幅所限,本文只能提供部分资料内容,完整资料请看下面链接

https://download.csdn.net/download/2301_78256053/89575749

697

697

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?