一、项目任务

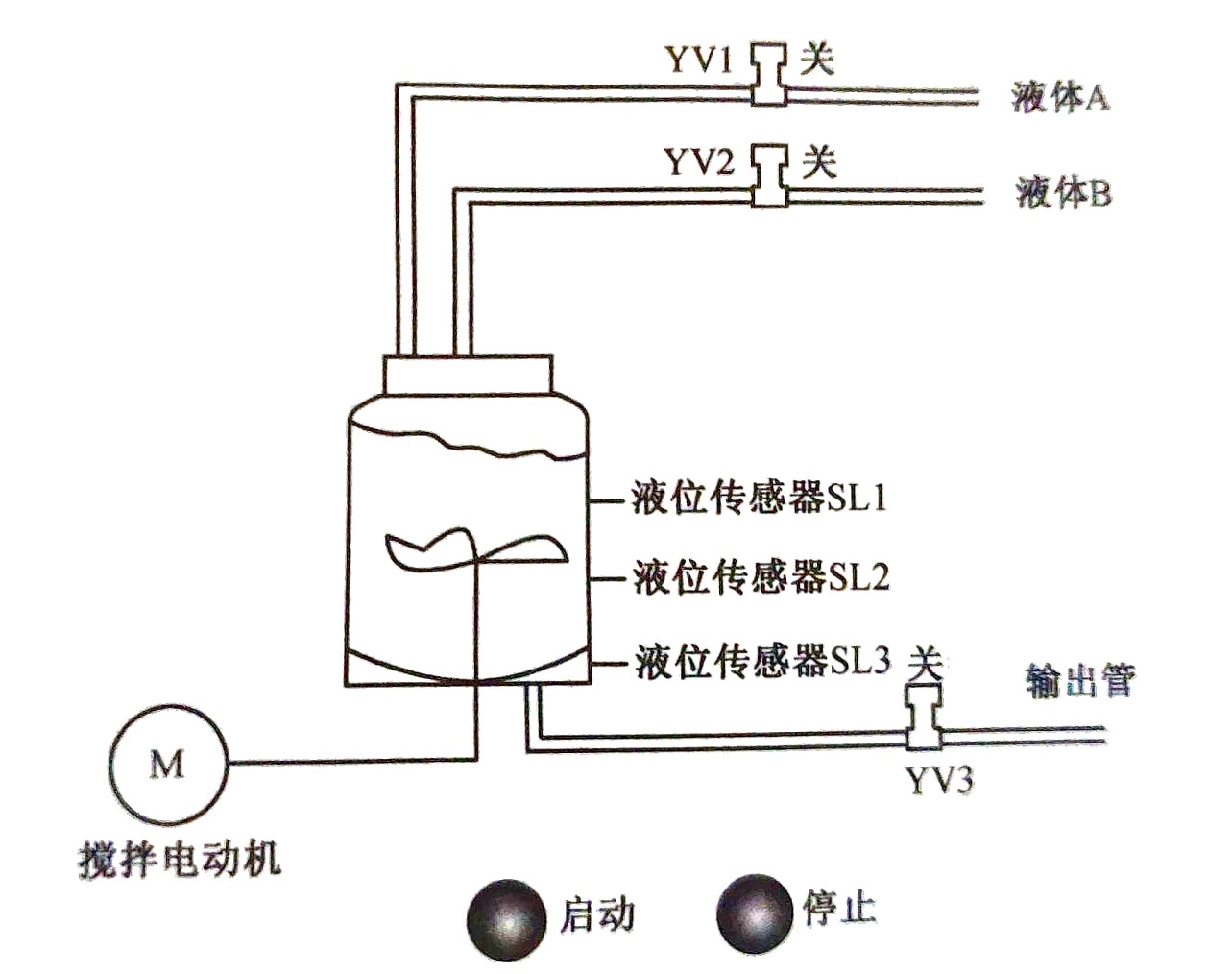

液体混合装置如图1所示,此装置有搅拌电动机M及混合罐,罐内设置上限位SL1、中限位SL2和下限位SL3液位传感器,电磁阀门YV1和YV2控制两种液体的注入,电磁阀门YV3控制液体的流出。控制要求:将两种液体按比例混合,搅拌60s后输出混合液。请用PLC实习控制过程。

图1

二、项目分析

1.初始状态

工作前,混合罐保持空罐状态。

2.过程控制

按下启动按钮,开始下列操作:

(1)开启电磁阀YV1,开始注入液体A,至液面高度到达液位传感器SL2处时(此时SL2和SL3为ON),停止注入液体A,同时开启电磁阀YV2注入液体B,当液面升至液位传感器SL1处时,停止注入液体B。

(2)停止注入液体B时,开启搅拌机,搅拌混合时间为60s。

(3)停止搅拌后开启电磁阀YV3,放出混合液体,至液体高度降到液位传感器SL3处,再经5S关闭YV3。

(4)循环(1)(2)(3)工作。

3.停止操作

按下停止按钮,在当前循环完毕后,停止操作,回到初始状态。

三、项目实施

通过项目分析可知,两种液体混合控制是典型的步进过程控制,可用PLC来实现控制要求。

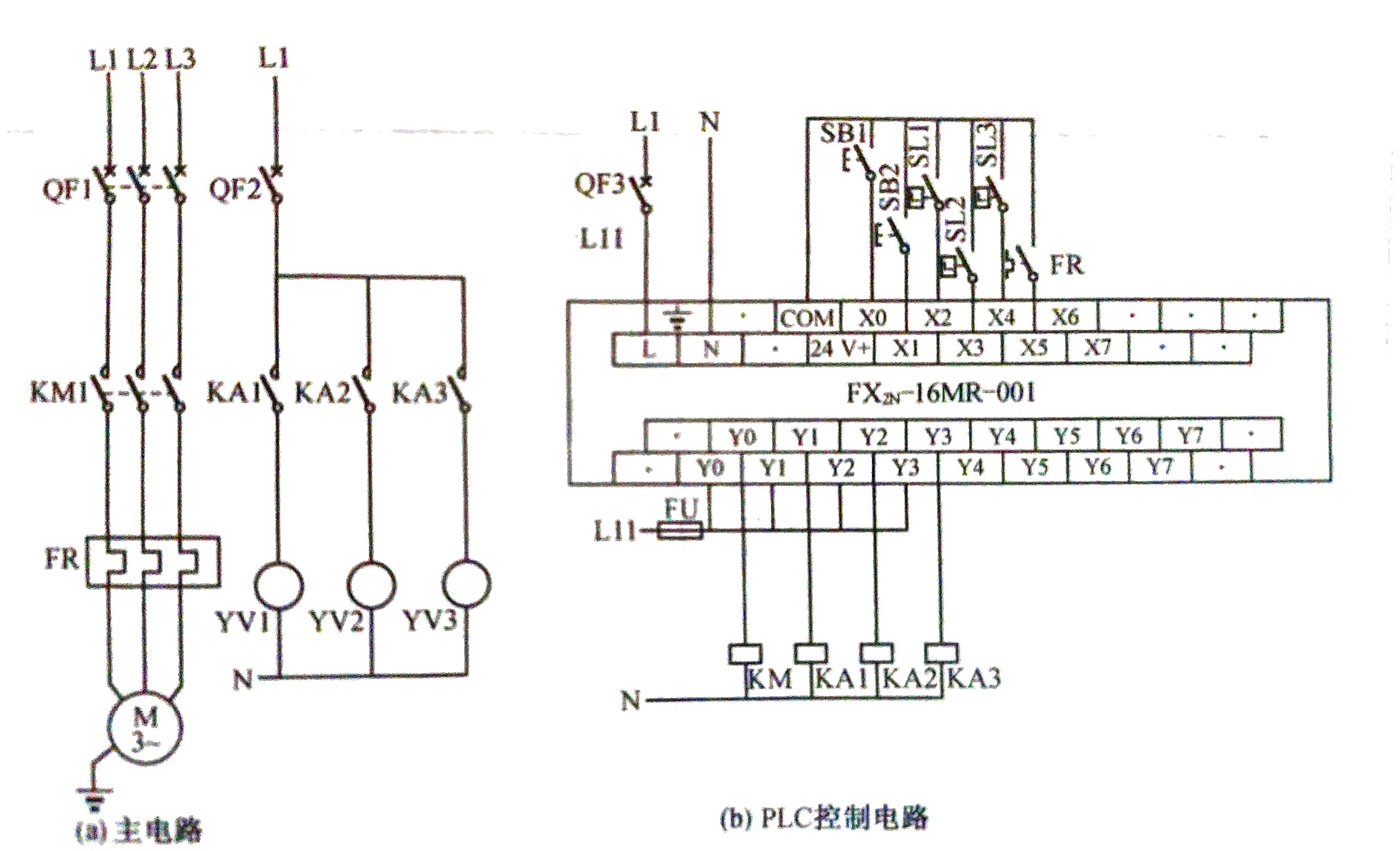

1.主电路设计

主电路控制的对象有一台电动机和三只电磁阀,电动机因功率较小采用直接启动控制方式,电磁阀因其通电瞬间电流较大,PLC输出点通过中间继电器或交流接触器转换后再接电磁阀线圈。主电路如图2所示,电路中采用了10个电气元件,分别为空气断路器QF1和QF2,电磁阀门YV1~YV3,交流接触器KM,热继电器FR,还有中间继电器KA1~KA3。其中,KM的线圈与PLC的输出点连接,KA的线圈与PLC的输出点连接,FR的辅助触点与PLC的输入点连接,可以确定主电路中需要1个输入点与4个输出点。

2.确定I/O点总数及地址分配

控制电路中有两个控制按钮,启动按钮SB1和停止按钮SB2;三个液位限位开关SL1~SL3.这样整个系统总的输入点数为6个,输出点数为4个。PLC的I/O分配地址如表1所示。

图2

表1

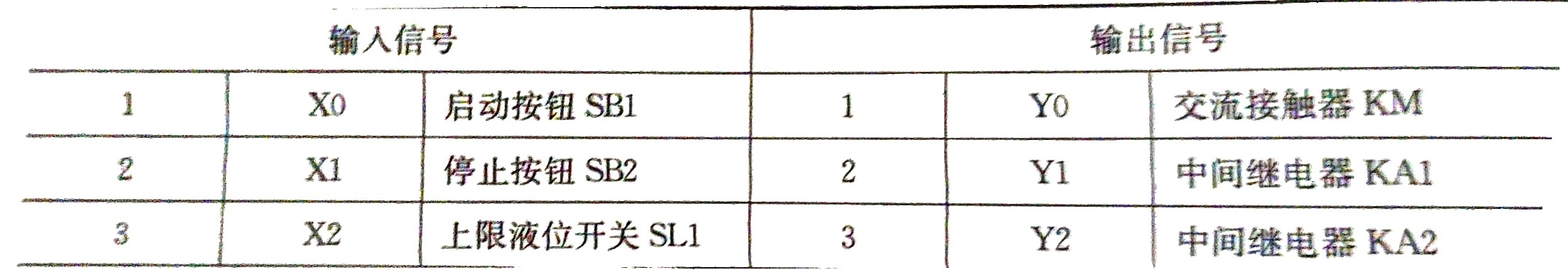

3.程序设计

液体混合是典型的步进过程控制,根据要求设计功能图如图3所示。

图3

S1步进过程,初始化过程设计,在初始化状态过程中要解决的问题有两个:(1)保证容器是空的,在某些特殊情况下(断电、故障等),会出现容器内有液体没有排空,只要在这步中增加一个排空操作(YV3接通一定时间)即可解决该问题;(2)步进程序所需要的初始化工作。

按下启动按钮X0后。开始进入工作过程:

S10状态液体A注入过程,S11状态液体B注入过程,S12状态搅拌混合过程,S13状态液体排放过程。

停止操作,为了满足一个循环的完成,停止操作在S13状态液体排放过程。

停止操作,为了满足一个循环的完成,停止操作在S13状态过程结束时进行判断。

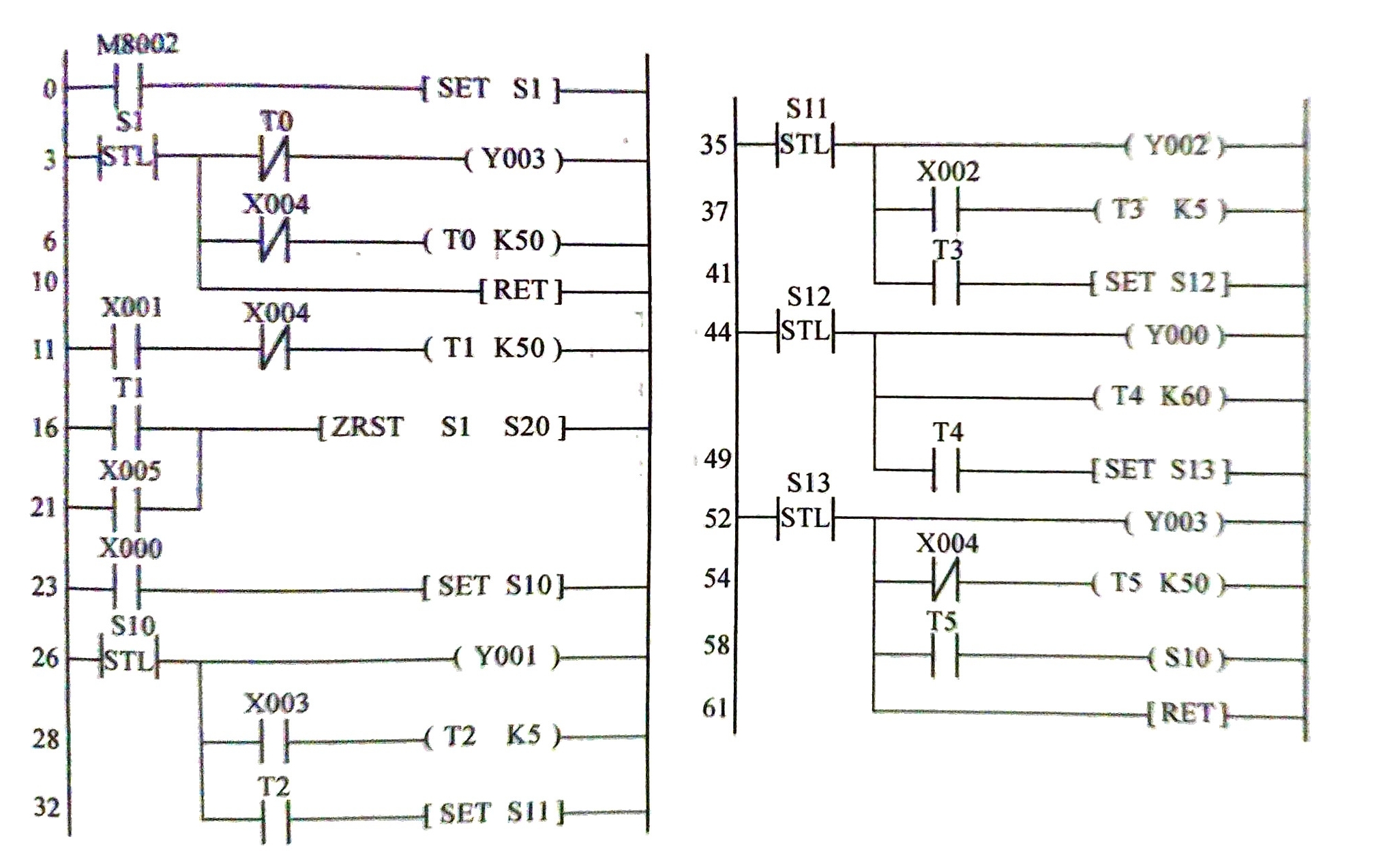

根据功能图写出PLC梯形图如图4所示。

图4

4.运行调试

根据PLC控制原理图在实验台上连接PLC实验装置,检查无误后,将图4所示梯形图下载到PLC中,选择程序的监控模式,操作实验装置,观察程序的执行观察和实验结果。

(1)按下外部启动按钮SB1,梯形图中X0动合触点闭合,S10被置位,观察Y1的动作情况。

(2)液位上升至SL2处时,X3动合触点闭合,观察定时器T2的动作情况。

(3)T2定时时间到。S11被置位,观察T2、Y1和Y2的动作情况。

(4)液位上升至SL1处时,X2动作触点闭合,观察定时器T3的动作情况。

(5)T3定时时间到,S12被置位,观察T3、Y2和Y0、T4的动作情况。

(6)T4定时时间到,S13被置位,观察T4、Y0和Y3的动作情况。

(7)液位下降至SL3处时,X4动断触点闭合,观察T5和Y1的动作情况。

(8)T5定时时间到,T5动合触点闭合,状态转移到S10,观察T5和Y1的动作情况。

(9)按下外部停止按钮SB2,梯形图中X1动合触点闭合,观察T1的动作情况。

(10)T1定时时间到,T1动合触点闭合,观察所有状态继电器的动作情况。

2万+

2万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?