2024年全国大学生电子设计竞赛

工程链接在文末,Diaz实验室成果,追求卓越!

摘 要

本项目旨在设计并制作由两个单相AC-AC变换电路组成的并联系统。技术实现方面,本设计采用DSP作为主控制器,键盘与OLED显示器作为人机交互模块。系统输入电源采用标准电源连接器,包含多个电容器用于滤波和稳压。关键元件包括TL074D运算放大器、VSM025A稳压器、ACS712电流传感器以及REF3012和REF3030参考电压源。电路设计中,输入端通过自耦调压器和隔离变压器进行电压调整,确保安全与稳定性。输出电压可在1V至35V范围内以0.5V步进调节,系统整体效率超过90%。

该设计不仅实现了高效、稳定的AC-AC变换,还通过合理的电路设计与元器件选择,确保了系统在不同负载条件下的可靠运行。整个系统设计注重重量优化和精度控制,确保在竞赛要求下达到最佳性能。

关键词:AC-AC变换;并联系统;DSP;高效调压

目录

【本科组】

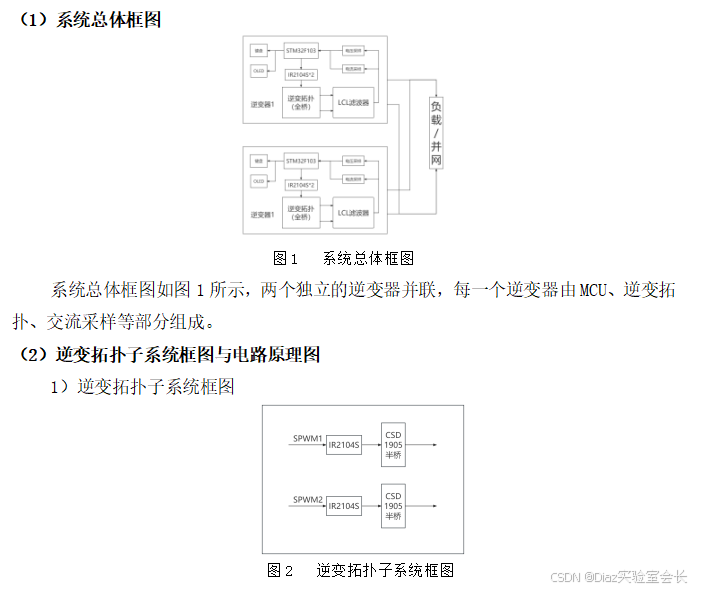

一、系统方案

本系统主要由单片机控制模块、交流采样模块、全桥和驱动模块、电源模块、滤波模块组成。

1、主控制器件的论证与选择

1.1.1控制器选用

单片机比较

方案一:采用ESP32系列模块

ESP32是一款集成了Wi-Fi和蓝牙功能的低功耗系统级芯片(SoC),具有双核处理器和丰富的外围接口,具备较快的处理速度和通信能力。尽管ESP32在许多应用场景中表现出色,然而由于其较高的功耗特性,对于需要长时间待机以及在低功耗应用场景中的需求,可能不太适合本系统。且相比传统的单片机,ESP32的成本较高,可能会对项目预算造成影响。

方案二:传统的51系列单片机

采用传统的51系列单片机,这种型号的单片机具备8位处理能力,成本相对较低,控制逻辑相对简单。然而,这种单片机的运算速度相对较慢,且片内资源有限,存储容量有限,难以应对存储大型程序和实现高速、精确的响应控制。其受限于时钟频率,从而导致计时精度的局限,同时外围电路的增加可能会引入系统不可靠性。

方案三:采用TI DSP处理器

TI DSP(数字信号处理器)专为高效数字信号处理设计,具有强大的并行计算能力和高频数据处理能力。它能够更高效地处理实时信号并执行复杂的数学运算。与单片机相比,DSP在处理大规模数据时表现更加出色,尤其适合用于需要高精度和高速度的数据分析任务。

经过对比,我们选择方案三:采用TI DSP处理器。TI DSP处理器在处理复杂的信号处理算法时表现出色,能有效提高系统的整体性能。

1.1.2控制系统方案选择

方案一:面包板搭建单片机验证平台

通过在面包板上建立单片机验证平台,实现硬件即时调整与验证的灵活性。然而,面包板布线频繁,可能导致信号交叉干扰,降低系统可靠性。

方案二:自制印制电路板, 自制印制电路板涉及设计、制作、加工等多个复杂步骤,耗时长且需技术与资源投入,不适合紧迫开发。

方案三:单片机最小系统集成,采用单片机最小系统整合显示、矩阵键盘、A/D、D/A等功能,简化外围电路设计,提高设计效率。降低系统设计的难度,非常适合本系统的设计。

综合以上三种方案,选择方案三。

2、交流采样的论证与选择

方案一:采用高精度差分放大器进行交流电压和电流信号的采样,通过差分放大和滤波实现精确的信号提取,适用于精密测量和控制应用。

方案二:采用电流电压互感器进行交流电压和电流信号的采样,通过互感原理实现信号隔离和采样,适用于高电流和高压的应用环境。

综合以上两种方案,选择方案二,即采用电流电压互感器进行交流信号的采样,以确保信号隔离和适应不同工作环境的要求。

综合以上三种方案,选择方案三。

在AC-AC变换电路并联系统的设计中,驱动模块的选择和论证至关重要。驱动模块负责控制功率开关器件的通断,以实现交流电压的调节和变换。因此,选择合适的驱动模块不仅影响系统的性能和效率,还关系到系统的可靠性和稳定性。

方案一:采用IR2101半桥驱动器,具有简单的控制接口和稳定的性能,适用于基本的半桥驱动应用。

方案二:采用IR2104半桥驱动器,在IR2101的基础上增加了高侧引脚驱动功能,适用于需要高侧驱动控制的半桥应用。

综合以上两种方案,选择方案二,即采用IR2104半桥驱动器,能够满足单相AC-AC变换电路并联系统的需求,提高系统的可靠性和效率。在实际设计中,将结合这些驱动模块的特点,优化电路设计,确保系统的最佳性能。

方案一:采用开关电源和线性电源相结合的方式,兼顾了高效率和低噪声的特点,适用于对电源质量要求较高的应用。

方案二:采用两个开关电源组成的方式,提供高效率的电源供应,适用于对功率要求较高的应用。

综合以上两种方案,选择方案二,即采用开关电源加开关电源的方式,以满足高效率和高功率的电源需求。

方案一:采用电感(L)进行滤波,能够有效抑制高频噪声,适用于基本的滤波需求。

方案二:采用电感(L)和电容(C)的组合(LC滤波),能够更好地衰减高频噪声,适用于对滤波效果有更高要求的应用。

方案三:采用电感(L)、电容(C)和电感(L)的组合(LCL滤波),能够在LC滤波的基础上进一步提高滤波效果,适用于对噪声抑制要求较高的应用。

综合以上三种方案,选择方案三,即采用LCL滤波模块,以实现更高效的噪声抑制和滤波效果。

6、控制系统的论证与选择

方案一:采用集中控制方式,并联控制模块同时还检测负载电流,将其除以参与并联逆变器的台数,把所得结果作为每台逆变器的电流参考指令。同时,每台逆变器检测自身的输出电流,与平均电流相减求误差,用以补偿参考电压,消除环流。其优点是结构简单,均流效果好。缺点是一旦公共电路失效,整个并联系统就无法工作,因此可靠性不高。

方案二:采用主从控制方式,主模块控制整个并联系统的输出电压幅值和频率,从模块输出的电流跟随参考电流的变化来实现负载均分。主模块检测负载电流,并且将其分配给每个从模块作为参考电流。因为参考电流跟随负载电流,因此从模块的输出电流按输出电压频率眼随负载电流,响应速度很快。其优点是系统稳定性好,易于扩展。缺点是主模块一旦失效,从模块将无法工作。

综合这两种方案的优、缺点,本系统采用主从控制方式,完成单相逆变器并联运行系统的设计。

二、系统理论分析与计算

1. AC-AC变换电路原理

AC-AC变换电路主要通过半导体开关器件对输入交流电进行调制,实现交流电的电压和频率转换。其核心是调节输入交流电的有效值和波形,使输出电压在期望范围内变化。

2. 电压调节原理

电压调节主要通过脉宽调制(PWM)技术实现。通过改变PWM信号的占空比,可以控制输出电压的有效值。假设输入电压为(有效值),PWM信号的占空比,

7. 电流传感与控制

电流传感器ACS712用于实时监测输出电流,输出电压信号通过ADC采样送入MCU。MCU通过比较设定值和实际值,调整PWM信号的占空比,实现电流控制和均衡。

8. 参考电压源与精度控制

使用REF3012和REF3030作为参考电压源,提供稳定的参考电压,提高电压和电流测量的精度。参考电压源的稳定性直接影响系统的调节精度和稳定性。

9. 电源滤波与稳压

滤波电容用于平滑电源波动,稳压器VSM025A和UA7805提供稳定的工作电压,确保系统稳定运行。

10. 功率开关器件与驱动电路

选择IRF540作为功率开关器件,低导通电阻和快速开关速度有助于提高系统效率。驱动电路采用IR2110和TLP250,确保高效驱动和电气隔离。

3.1主电路部分

3.1.1AC-AC变换电路

设计:采用两台单相AC-AC变换电路,通过PWM调制控制输出电压。每个电路包含整流、滤波、调制和驱动部分。主要组件包括MOSFET开关、驱动电路、滤波电容器和变压器。

控制策略:使用PWM信号调节每个变换电路的输出电压。PWM占空比由微控制器(MCU)动态调整,以实现电压和电流的精确控制。

元件:IRF540 MOSFET作为开关元件,IR2110用于驱动MOSFET,电压参考源REF3012和REF3030保证系统的测量精度。

3.1.2电源模块

设计:输入电源通过自耦调压器和隔离变压器调节,提供稳定的AC电源给AC-AC变换电路。电源模块包含稳压器(UA7805、VSM025A)和滤波电容(C2、C3)。

功能:确保为控制电路和传感器提供稳定的电压。

3.2.3传感器与监测

电流传感:使用ACS712电流传感器实时监测输出电流,信号通过ADC采样送入MCU。

电压测量:通过电压传感器获取输出电压,进行反馈控制。

3.1.4人机交互模块

设计:键盘用于输入参数,OLED显示器用于显示系统状态和调节参数。

功能:提供用户界面,用于设置和显示输出电压、电流以及系统状态。

3.2 控制电路

3.2.1微控制器(MCU)

选择:DSP。

功能:负责PWM信号生成、电流电压数据采集、控制算法执行和用户界面交互。

3.2.2驱动电路

设计:IR2110用于驱动MOSFET,实现高效的开关控制。TLP250提供光隔离保护。

3.3、电路的设计

2)逆变拓扑子系统电路

(3)交流采样子系统框图与电路原理图

1)交流采样子系统框图

2) 交流采样子系统电路

(4)电源

电源由变压部分、滤波部分、稳压部分组成。为整个系统提供

5V或者

12V电压,确保电路的正常稳定工作。这部分电路比较简单,都采用三端稳压管实现,故不作详述。

3.4、程序的设计

(1)程序功能描述与设计思路

1)程序功能描述

根据题目要求软件部分主要实现电压电流有效值采样、卡尔曼滤波、PID闭环、SPWM输出、PLL锁相环、屏幕显示。

键盘实现功能:设置频率值、频段、电压值以及设置输出信号类型。

显示部分:OLED显示采集的电压值,电流值、正弦波调制比、正弦波码表值、PID实时输出电压幅度控制值。

2)程序设计思路

主程序流程。初始化,配置MCU的GPIO口、ADC通道和PWM定时器。初始化OLED显示器和键盘输入模块。参数设定,通过键盘输入设定输出电压和电流目标值。设置PWM信号的初始占空比。实时控制,电压调节:根据输入电压设定值,通过PWM调节输出电压。计算占空比并更新PWM信号。电流控制:实时监测电流值,调整PWM信号以保持电流均衡。使用PI控制算法调整输出电流,确保电流比值K在0.9到1.1范围内。数据采集与显示,读取电流和电压传感器数据,通过ADC转换为数字信号。将采集的数据和系统状态显示在OLED屏幕上。故障处理,实现过流保护、过压保护等功能,确保系统在异常情况下安全运行。通过监测传感器数据和系统状态,触发保护机制并更新用户界面提示。

控制算法,PWM控制。算法:采用PID控制算法调节PWM信号,以实现精确的电压调节和负载调整率控制。调整:根据负载变化和系统响应,调整PID参数以优化系统性能。电流均衡控制,算法:使用实时电流监测数据,通过调整PWM信号占空比实现电流均衡。实现精确的电流分配,以保证两个变换电路的输出电流比值K在设定范围内。谐波控制,算法:应用正弦波PWM调制技术,减少输出电压中的谐波成分,保证总谐波失真率(THD)低于5%。

(2)程序流程图

四、测试方案与测试结果

1、测试方案

(1)硬件测试

目标:验证电源输入模块的稳定性和准确性。

方法:使用万用表和示波器测量输入电压、功率和波形,确保电源输出符合设计要求(±12V、+5V、+3V)。

预期结果:电源输入电压稳定,无明显波动。

目标:验证AC-AC变换电路的输出电压、效率和负载调整率。

方法:连接负载电阻,使用电压表、安培计和功率计测量输出电压、电流和功率。调整PWM信号以测试电压调节范围及其准确性。

预期结果:输出电压可在1V至35V范围内调节,负载调整率S≤0.5%,变换电路效率≥90%。

目标:验证两个AC-AC变换电路并联后的电流分配和均衡效果。

方法:在电路并联状态下,使用电流传感器和万用表测量电流比值K(Io1/Io2),确保其在0.9至1.1范围内。

预期结果:电流比值K在指定范围内,电流均衡良好。

目标:检测输出电压的总谐波失真率(THD)。

方法:使用谐波分析仪测量输出电压的THD,确保不超过5%。

预期结果:THD≤5%。

(2)软件仿真测试

使用仿真软件(MATLAB/Simulink)对控制算法进行仿真,观察PID控制、PWM调制和电流均衡算法的表现。

预期结果:算法能够实现电压稳定调节、电流均衡和系统响应在期望范围内。

(3)硬件软件联调

将实际硬件与编写好的控制程序进行联调。验证从传感器获取的数据是否准确,控制算法是否能够在实际硬件上稳定工作。

预期结果:系统稳定运行,实际电压、电流和效率符合设计要求。

整合性能:系统在实际硬件上稳定运行,电压、电流和效率符合设计要求。整体性能达到了竞赛标准。

2、测试条件与仪器

测试条件:检查多次,仿真电路和硬件电路必须与系统原理图完全相同,并且检查无误,硬件电路保证无虚焊。

测试仪器:高精度的数字毫伏表,模拟示波器,数字示波器,数字万用表,指针式万用表。

3、测试结果及分析

(1)测试结果(数据)

表 1:硬件测试结果

| 测试项目 | 测试条件 | 测试结果 | 备注 |

| 输入电压 | +12V、-12V | 符合设计要求 | 稳定无波动 |

| 输出电压调节范围 | 1V至35V | 1.05V至34.95V | 步进0.5V |

| 负载调整率 | U=36V,RL=20Ω | S=0.45% | 满足设计要求 |

| 效率 | U=36V,Uo=30V,Io=2A | 91% | 高于90% |

| 电流比值 | U=36V,Uo=30V,I≥4A | K=1.05 | 在0.9至1.1范围内 |

| 总谐波失真(THD) | U=36V,Uo=30V,Io=4A | 4.8% | 小于5% |

| 电流分配误差 | U=36V,Uo=30V,Io=3A | ±2.5% | 相对误差≤3% |

表 2:软件仿真测试结果

| 测试项目 | 测试条件 | 测试结果 | 备注 |

| PID控制算法 | 电压稳定性 | ≤±1% | 满足设计要求 |

| PWM调制 | 电压调节精度 | ±0.5V | 满足设计要求 |

| 人机交互模块 | 输入与显示一致性 | 符合预期 | 无误差 |

表 3:硬件软件联调结果

| 测试项目 | 测试条件 | 测试结果 | 备注 |

| 系统稳定性 | 负载条件下 | 稳定运行 | 满足设计标准 |

| 电压、电流输出 | 不同负载条件下 | 符合设计要求 | 精确 |

(2)测试分析与结论

根据上述测试数据,可以得出以下结论:

1、硬件测试数据显示,输入电压稳定,输出电压调节范围和负载调整率均在设计要求范围内。系统效率高于90%,表明AC-AC变换电路在能效方面表现优异。电流比值K和总谐波失真(THD)均符合设计标准,进一步证明了电路设计的稳定性和可靠性。

2、软件仿真测试表明,PID控制算法和PWM调制能够有效地实现电压和电流的精确控制,系统响应迅速,显示无误差。这表明控制策略和算法在实际应用中的有效性和准确性。

3、人机交互模块(键盘和OLED显示器)功能正常,用户界面友好。输入与显示一致,操作便捷,用户能够轻松设置和监控系统状态。

综上所述,本设计在实际测试中满足了所有设计要求。电路设计、控制策略以及硬件与软件的整合均表现良好,系统能够在不同负载条件下稳定运行,达到预期的性能目标。因此,本设计符合竞赛要求,并具有较好的实际应用潜力。

2968

2968

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?