导语

在全球 “碳达峰” 与 “碳中和” 目标的推进下,高能量密度锂离子电池成为新能源产业发展的核心驱动力。然而,当前主流的石墨负极材料理论容量已逼近极限(372 mAh g⁻¹),难以满足电动汽车与便携电子设备对更长续航的迫切需求。硅因其理论容量(4200 mAh g⁻¹)远超石墨而备受关注,但其充放电过程中剧烈的体积膨胀(约 400%)导致电极粉化、界面不稳定等问题,严重制约了实际应用。尽管纳米硅和碳包覆策略可部分缓解体积效应,但前者制备成本高、后者抑制膨胀能力有限。如何在微米硅材料中平衡高容量与长循环稳定性,成为学术界和产业界共同面临的科学难题。

近日,江苏师范大学的研究团队在《ChemistrySelect》上发表题为 “Transforming of Rigid–Flexible Micro-Sized Silicon Anodes: Carbothermal Shock Method Yields Durable, High-Capacity Electrodes” 的研究成果,提出一种 “刚柔结合” 的复合结构设计,通过高效碳热冲击法(20 秒内升温至 2000°C)制备了 Si@SiC@C 微米硅负极材料,为高稳定性硅基负极的工业化生产提供了创新路径。

研究亮点

-

创新结构设计:设计出 “刚柔结合” 的 Si@SiC@C 复合结构,刚性碳化硅(SiC)中间层有效抑制硅的体积膨胀,氮掺杂碳外层提升导电性并促进锂离子传输。

-

高效制备工艺:采用碳热冲击法,仅需 20 秒即可将温度升至 2000°C,突破传统 SiC 合成的高能耗瓶颈,实现 SiC 的低能耗、规模化制备。

-

优异电化学性能:该材料在 1 A g⁻¹ 电流密度下循环 1000 次后仍保持 900.1 mAh g⁻¹ 的放电容量,容量保持率达 89.3%,且循环后体积膨胀仅为传统碳包覆材料的半数(52.8%),展现出卓越的高容量与长循环稳定性。

图文解读

1、材料合成与结构表征

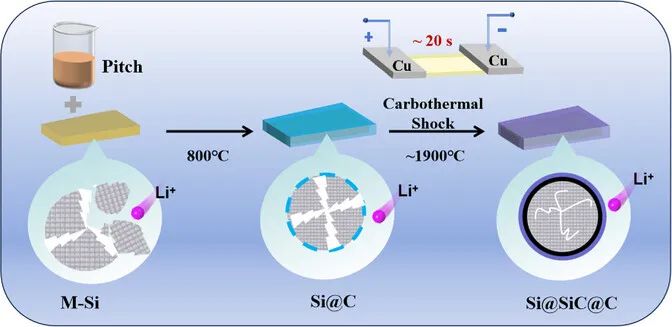

图 1 展示了通过碳热冲击法合成 Si@SiC@C 复合材料的流程及其电化学反应机制。首先将微米硅与沥青混合,经 800°C 预烧结形成 Si@C 中间体,随后通过焦耳加热在约 1900°C 高温下快速生成 Si@SiC@C 复合材料。从图中对比可明显看出,Si@C 因碳层保护不足出现明显碎裂(体积膨胀约 400%),而 Si@SiC@C 因刚性 SiC 层的缓冲作用保持结构完整,验证了 SiC 层对抑制体积膨胀的关键。

2、结构与组分演变分析

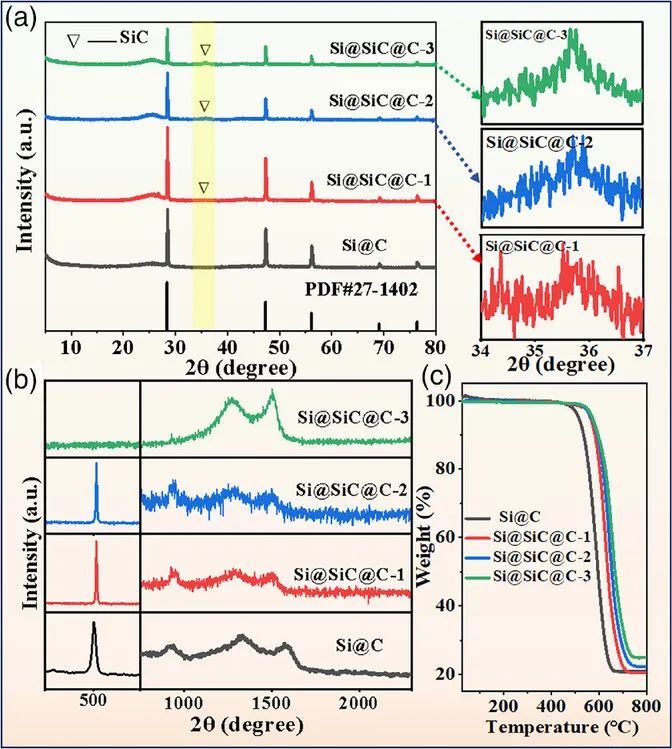

图 2 通过 XRD(a)、Raman(b)和热重分析(c)揭示了材料的结构与组分演变。XRD 谱显示,随着合成温度升高(Si@SiC@C-1 至 Si@SiC@C-3),35.6°、60° 及 72° 处逐渐出现 SiC 的特征峰,证实 SiC 层的可控生成。Raman 谱中 ID/IG 比值从 1.15(Si@C)降至 0.93(Si@SiC@C-3),表明高温促进了碳层的石墨化,提升导电性。热重分析显示,Si@SiC@C 的初始分解温度(530°C)显著高于 Si@C(470°C),且碳含量随 SiC 层增厚逐步降低,验证了材料的热稳定性。

3、形貌与组分分析

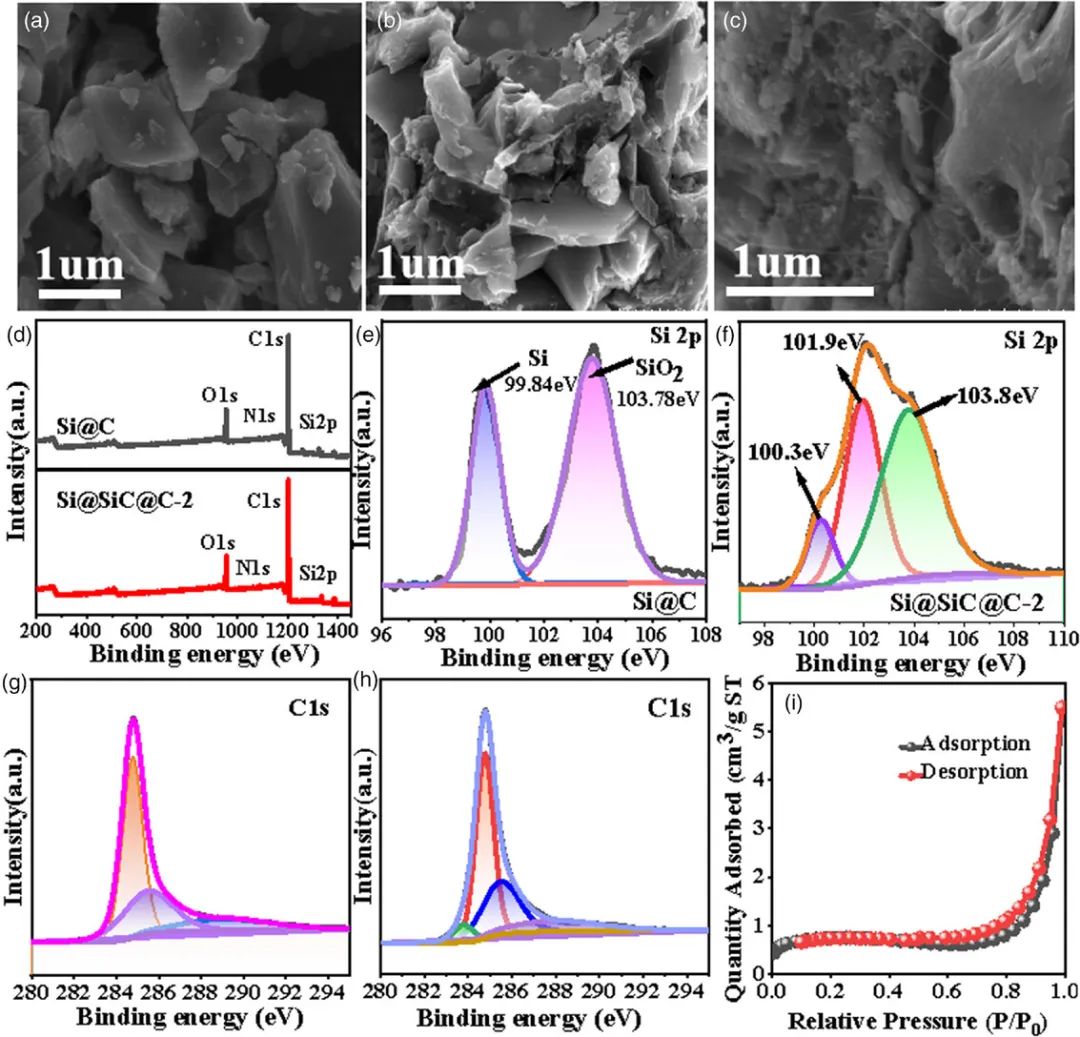

图 3 通过 SEM(a-c)和 XPS(d-h)分析了材料的形貌与表面化学状态。SEM 显示,原始硅表面光滑(a),而 Si@C(b)和 Si@SiC@C(c)表面因碳包覆呈现褶皱,后者还生成导电碳纤维。XPS 谱中,Si@SiC@C-2 的 Si 2p 谱在 101.9 eV 处出现 Si-C 键峰(e),C 1s 谱中 283.8 eV 的 C-Si 键(h)进一步证实 SiC 层的存在。BET 测试(i)表明,Si@SiC@C-2 的低比表面积(<10 m²/g)减少了电解液副反应,同时具备高压实密度(~1.5 g/cm³)。

4、微观结构与电化学性能

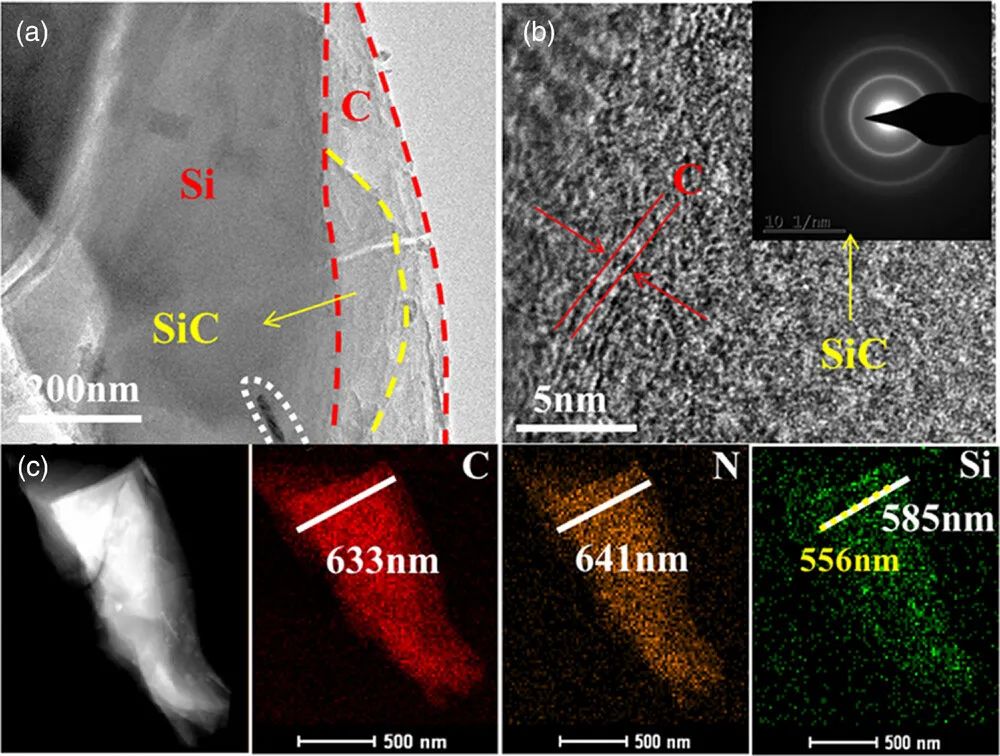

图 4 的 TEM/HRTEM 图像(a-b)清晰展示了 Si@SiC@C-2 的核壳结构:硅核被厚度约 20 nm 的 SiC 层和 50 nm 的碳层包裹。高分辨图像(b)显示碳层存在石墨晶格条纹(d=0.34 nm),选区电子衍射(SAED,插图)的多晶环证实 SiC 的生成。EDS 元素分布(c)显示 C、N 均匀包覆,而 Si 分布集中,表明核壳结构的完整性,为材料的高稳定性提供了微观证据。

-

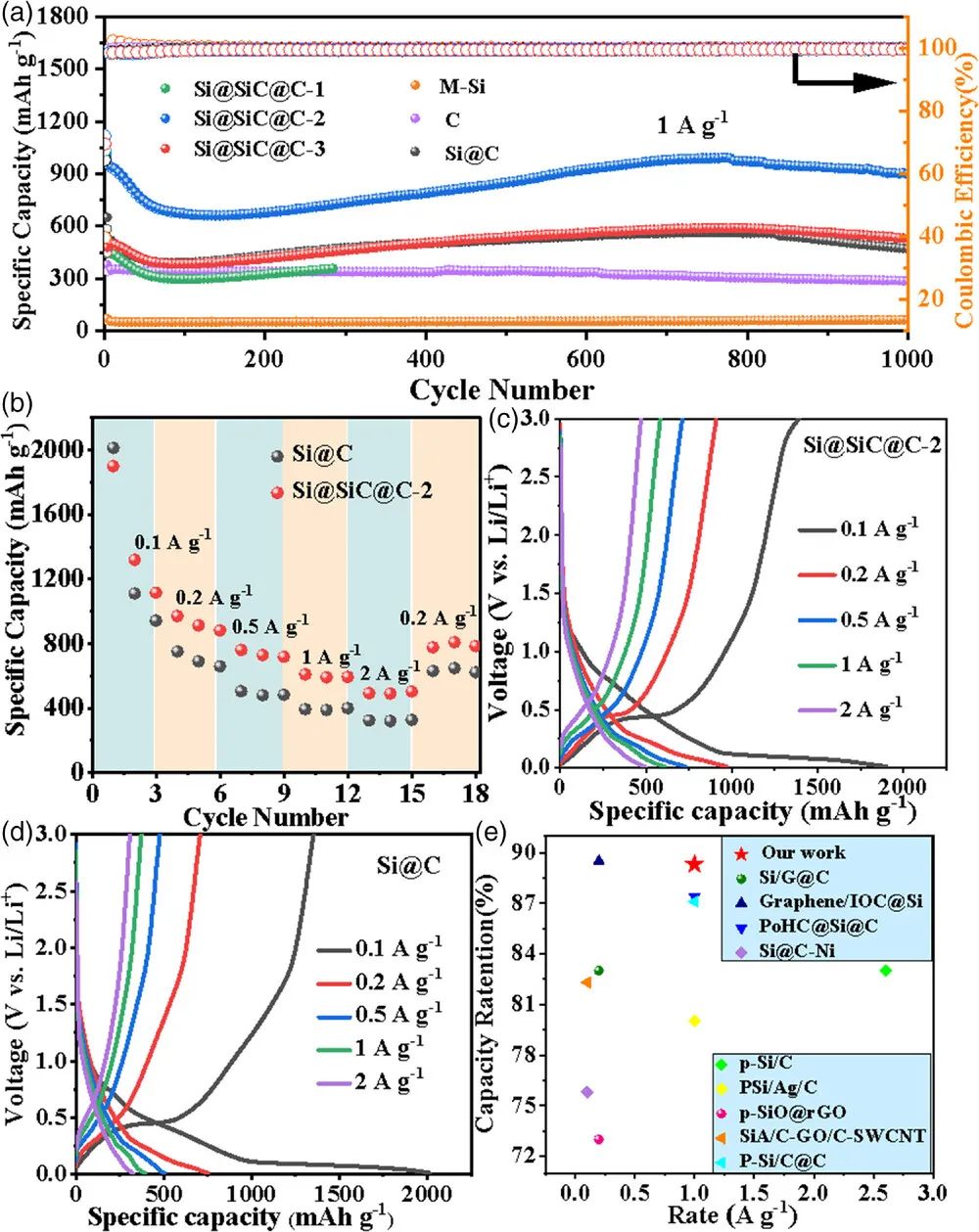

图 5 展示了 Si@SiC@C-2 的电化学性能优势。循环性能(a)显示其在 1 A g⁻¹ 下循环 1000 次后容量保持 89.3%(900.1 mAh g⁻¹),显著优于 Si@C(容量衰减 >50%)。倍率性能(b)表明,即使在高电流密度 2 A g⁻¹ 下,其容量仍达 492.7 mAh g⁻¹,且恢复至低电流时容量迅速回升(775.9 mAh g⁻¹)。与文献对比(e)显示其容量保持率处于领先水平,凸显结构设计的优越性。

5、动力学机制与界面稳定性

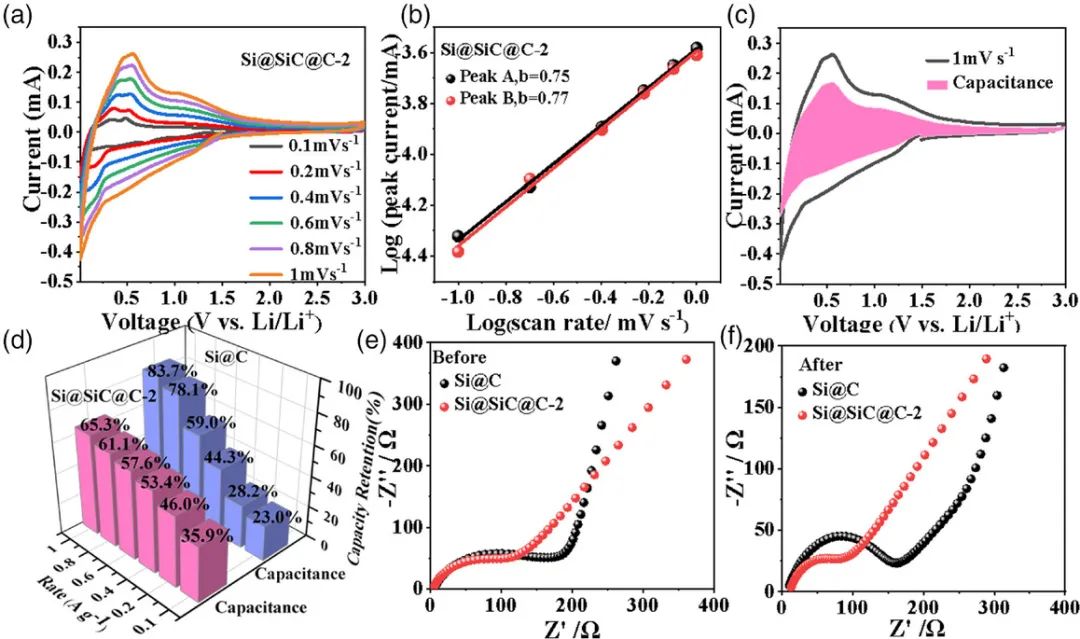

图 6 通过 CV(a)和 EIS(e-f)分析了储锂机制与界面动力学。CV 曲线显示,随着扫描速率增加,赝电容贡献占比从 35.9%(0.1 mV/s)升至 65.3%(1 mV/s),表明表面驱动的快速反应占主导(c-d)。EIS 谱中,Si@SiC@C-2 的电荷转移阻抗(88 Ω)显著低于 Si@C(162 Ω),归因于 SiC 层与碳纤维协同提升的离子 / 电子传导性(e-f),为其高倍率性能提供了理论支持。

6、锂离子扩散速率

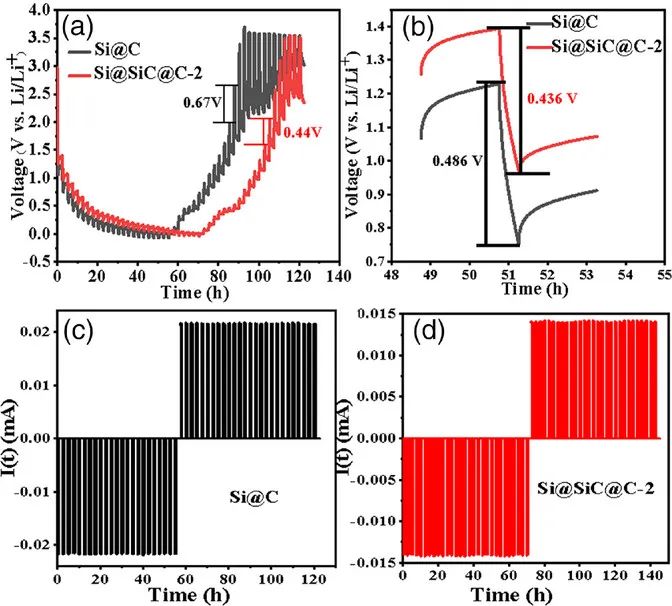

图 7 通过恒电流间歇滴定(GITT)量化了锂离子扩散速率。Si@SiC@C-2 的极化电压(0.44 V)仅为 Si@C(0.67 V)的 65%(a-b),且锂离子扩散系数(D₀≈1.2×10⁻¹⁰ cm²/s)提高 3 倍(c-d),证实其优异的动力学性能,这得益于 SiC 层对体积膨胀的抑制和碳层的高导电性

7、体积膨胀对比

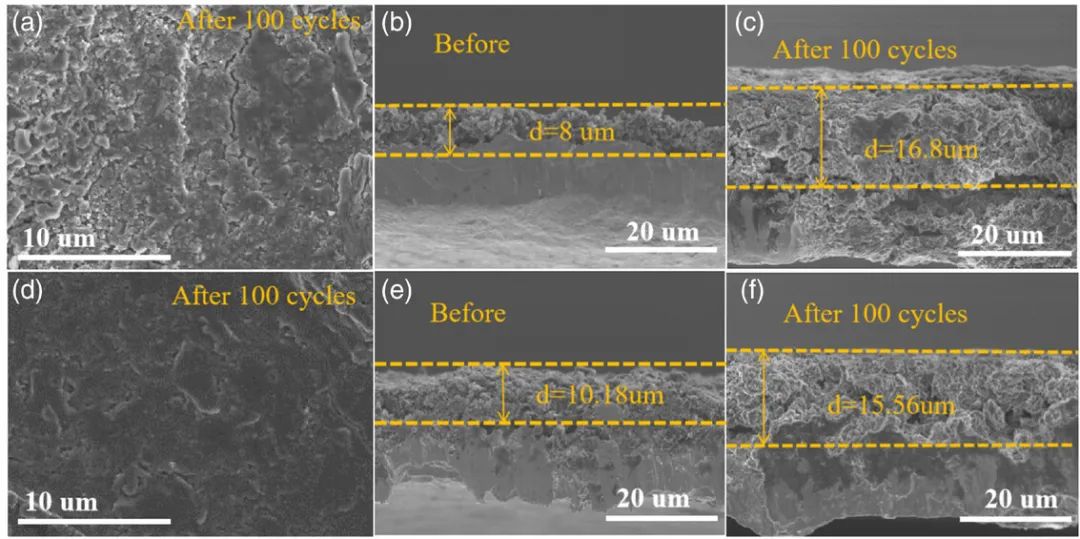

图 8 通过循环前后的 SEM 对比(a-f),直观展示了 Si@SiC@C-2 的结构稳定性。循环 100 次后,Si@C 电极因体积膨胀(110%)出现严重裂纹(a-c),而 Si@SiC@C-2 仅膨胀 52.8%(d-f),表面形貌基本完整。这一结果直接证明了 SiC 层作为刚性缓冲层的有效性,为硅负极的商业化应用提供了关键解决方案。

总结展望

研究通过高效碳热冲击法(~20s,~2000°C)成功制备了具有 “刚柔结合” 结构的 Si@SiC@C 复合材料,其核心创新在于利用刚性 SiC 中间层抑制硅负极的体积膨胀(循环后容量保持率 89.3%),并通过氮掺杂碳外层提升导电性及锂离子传输动力学。该材料在 1 A/g 下展现出 1007.8 mAh/g 的初始容量,循环 1000 次后仍保持 900.1 mAh/g,且电极膨胀率仅为 52.8%,显著优于传统碳包覆硅基材料。其结构设计不仅解决了硅负极体积效应与导电性矛盾的长期难题,更通过短时高温合成路径实现了 SiC 的低能耗、规模化制备,为高能量密度锂离子电池的产业化提供了新范式。未来研究可进一步优化 SiC 层厚度与碳层掺杂策略,探索其在全电池体系中的兼容性,并拓展该合成方法在多元复合材料中的普适性应用。

深圳中科精研有限公司专注于生产高温焦耳加热设备,该设备是实现碳热冲击法的关键工具。其产品具备快速升温至 2000°C 的能力,能够精准控制加热时间与温度,确保 Si@SiC@C 复合材料的高效制备。在材料研发过程中,深圳中科精研的高温焦耳加热设备可以为科研团队提供可靠的硬件支持,助力实现材料性能的突破与优化。同时,公司还提供专业的技术支持与服务,帮助用户更好地利用设备开展硅基负极材料的研究,为推动新能源材料的发展贡献力量。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?