篇幅所限,本文只提供部分资料内容,完整资料请看下面链接

https://download.csdn.net/download/AI_data_cloud/89041522

智慧工厂MES数字化升级整体解决方案深度解读

详细资料请看本解读文章的最后内容

方案概述与核心价值

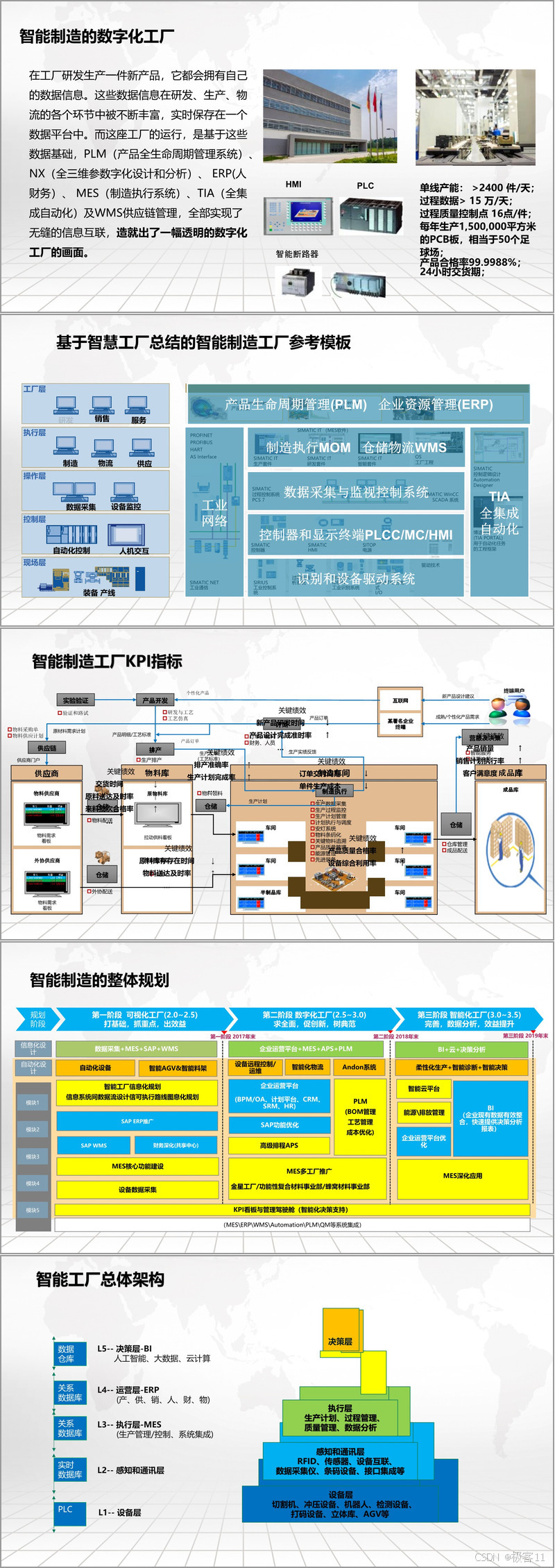

这份技术文档系统阐述了制造业数字化转型的前沿实践方案,其核心在于构建覆盖工厂全价值链的智能制造执行系统(MES)。方案以西门子工业软件体系为技术底座,深度融合PLM(产品生命周期管理)、ERP(企业资源计划)与自动化控制层,形成从产品设计到生产交付的闭环数据流。

区别于传统信息化改造,该方案突出三大差异化特征:

- 全流程透明化:通过15万+/天的实时数据采集能力,实现从原材料入库到成品出库的全程可视化追踪

- 智能预警体系:在16个关键质量控制点部署AI算法,达成99.9988%的产品合格率

- 柔性生产架构:支持24小时交货周期的快速换型,满足PCB板年产150万平方米的弹性产能需求

技术架构解析

五层金字塔架构

方案采用符合ISA-95标准的层级设计:

- 设备层(L1):集成冲压设备、AGV等200+类工业设备,通过PROFINET工业总线实现毫秒级数据采集

- 感知层(L2):部署RFID、智能传感器网络,构建数字孪生基础环境

- 执行层(L3):MES系统实现工单派发、质量追溯等核心功能,与WMS、APS深度协同

- 运营层(L4):ERP系统处理人财物等资源调度,APS高级排程将计划准确率提升40%

- 决策层(L5):基于工业大数据的BI分析平台,提供设备OEE、MTTR等12类KPI实时看板

关键技术组件

- 边缘计算网关:在车间级部署EdgeAgent,实现抛料预测等本地化AI分析

- 混合集成平台:支持与SAP、Teamcenter等系统的BOM双向同步,消除信息孤岛

- 数字孪生引擎:对压合机等关键设备进行3D建模,工艺参数调试时间缩短60%

核心功能模块详解

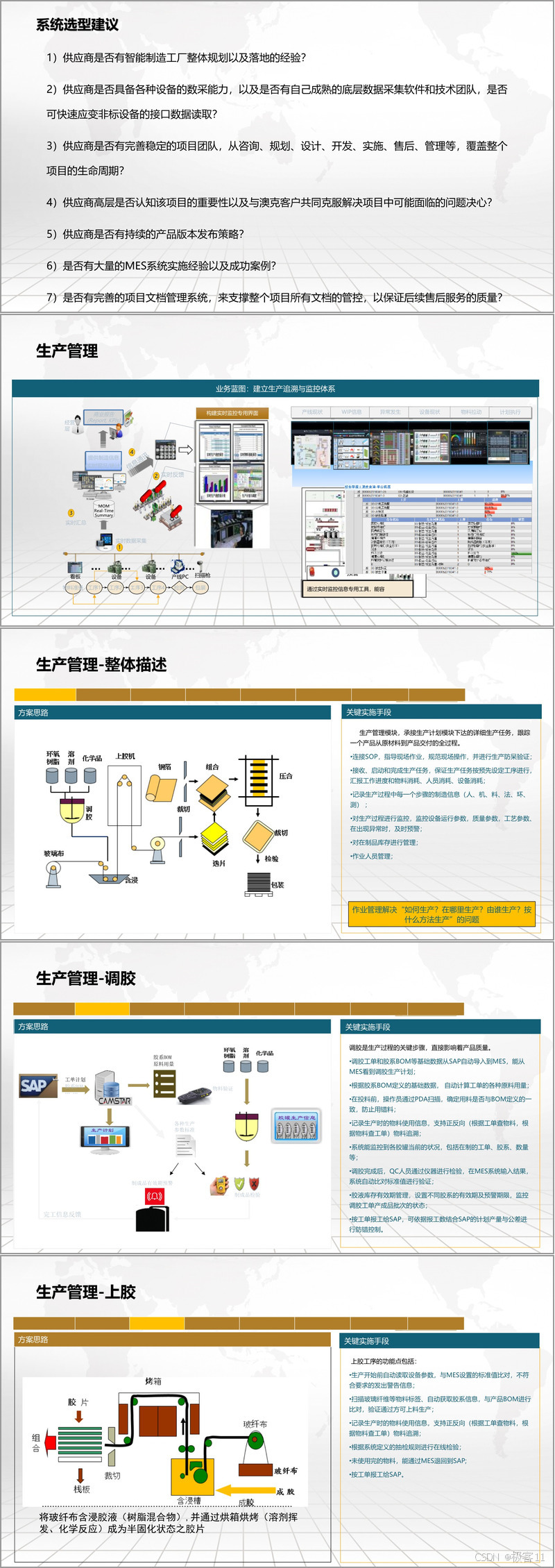

生产执行管理

- 智能调胶系统

- 胶液有效期动态预警

- 原料投料防错验证(扫描准确率≥99.97%)

- 粘度值自动比对技术

- 压合工序控制

- 多产品同缸生产的程序规则引擎

- 真空度实时监控与SPC分析

- 钢板使用寿命预测模型

物料追溯体系

构建"一物一码"的全程追溯链:

- 正向追溯:通过铜箔批次可定位影响范围(响应时间<3秒)

- 反向追溯:依据产品缺陷反查工艺参数偏差(支持20+维度分析)

- 智能叫料:基于线边库动态库存的JIT配送(库存周转率提升35%)

设备健康管理

- 预测性维护:通过振动分析提前14天识别主轴轴承故障

- 知识图谱应用:积累3000+设备故障案例的维修决策树

- OEE优化模型:综合考量设备可用率(目标92%)、性能率(目标95%)、质量率(目标99%)

实施路径与效益

三阶段演进路线

| 阶段 | 目标 | 关键技术 | 实施周期 |

| 可视化工厂 | 基础数据采集 | Andon系统、DNC联网 | 6-8个月 |

| 数字化工厂 | 流程协同优化 | APS排程、MES-WMS集成 | 9-12个月 |

| 智能化工厂 | 自主决策 | 数字孪生、AI质检 | 12-18个月 |

量化收益预测

- 计划排程效率提升60-100%

- 在制品库存降低30-45%

- 质量追溯时间从小时级降至分钟级

- 设备非计划停机减少50%

选型与实施建议

文档特别强调供应商评估的7维标准:

- 是否具备从PLM到MES的端到端实施能力

- 工业协议解析能力(需支持PROFIBUS等8类协议)

- 项目团队配置(建议1:5的顾问与开发人员配比)

- 版本迭代机制(季度更新频率为佳)

- 文档管理体系(需通过CMMI3级认证)

- 行业案例积累(至少3个同规模成功案例)

- 本地化服务网络(2小时应急响应承诺)

该方案尤其适合电子制造、汽车零部件等离散行业,其模块化架构可支持从单车间到多工厂的渐进式部署。在广东某PCB企业的落地案例中,帮助客户实现人均产值提升23%,交货周期压缩40%的显著成效。

接下来请您阅读下面的详细资料吧

564

564

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?