机器人分类

功能分类:工业机器人,服务机器人,移动机器人(AGV)

机器人系统组成

组成部分:机器人本体、伺服电机、减速机、伺服驱动器、IO板、控制系统、其他电子元器件。

逐一分析:

本体

机器人的本体也是机器人的机械部分。

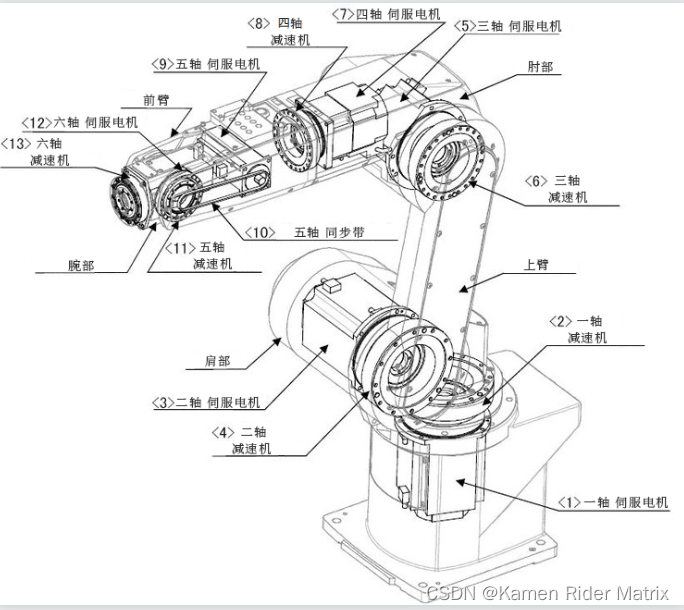

以六轴为例,从下到上六根轴,每一根轴都搭配一个电机和减速机。

如下图所示:

电机

伺服电机控制各个轴的运动,通常应用在机器人上面的还有步进电机。一般来说伺服电机的精度更高、性能更好,所以绝大多数的工业机器人使用的是伺服电机。

伺服驱动器

伺服驱动器,英文名servo drives,是用来控制伺服电机的控制器。通过接受来自控制系统的控制输出端旋转角度,来控制机器人的每个关节。

减速机

减速机通常有RV减速机与谐波减速机,采用它们是为了提高和确保工业机器人的精度以及传递更大的扭矩。

这些精密减速器能够让伺服电机在一个合适的速度下运转,并精确的将转速降到工业机器人各部位需要的速度,提高机械体刚性的同时输出更大的力矩。

IO板

IO板是机器人用来与其它设备如机床、PLC、传感器等进行通讯的组件。

机器人与IO板的连接方式主要是EtherCAT,通过总线进行连接。

控制系统

机器人所有的任务均是由控制系统进行下发,人与机器人的交互也是通过控制系统来完成的。

其他知识点补充

1、主站与从站:

EtherCAT中,控制系统是主站,其他的伺服驱动器、IO板等连接设备均为从站。

2、EtherCAT介绍:

什么是EtherCAT

EtherCAT,全称Ether Control Automation Technology,译为以太网控制自动化技术。基于CANOPEN协议和以太网,但相比于Internet通信,它专门针对工业自动化控制进行了优化。

EtherCAT优势

EtherCAT的优点在于它是一种非常灵活的实时工业以太网协议,同时其具有纳秒级的同步性。

工业机器人的精度

工业机器人的精度包括绝对定位精度与位姿重复定位精度。

绝对定位精度:机器人系统里的机器人位置与实际位置的偏差值;

一般要求:大型机器人的绝对定位精度在0.3mm以内,小型机器人0.1mm以内。

重复定位精度:指的是同一个位置多次定位产生的偏差,机器人经过长时间工作后是否还能按照原定的轨迹运动;

一般要求:大型机器人的重复定位精度在0.2mm以内,小型机器人0.02mm以内。

通常情况下,重复定位精度要比绝对定位精度高得多,两者都与机器人的装配精度、减速机、皮带或齿轮等传动机构有关,但绝对定位精度也和程序有一定关系,例如机器人的模型参数如果没有准确录入到系统内就会造成计算出来的位置和实际位置有一定偏差。

注意:精度不准时不要工作!

(这是因为精度不准带来的就是加工的零件参差不齐,不可用来工作,甚至会有碰撞的危险)

工业机器人轴的划分

根据工业机器人类型的不同,其轴的划分也不同。

六轴机器人

六轴机器人又叫六轴垂直串联关节机器人,其应用最为广泛。

六轴机器人划分为六根轴,每根轴内部包括了电机、减速机,这六根轴又构成了臂部和腕部。

一轴所在的地方叫做基座,它用来固定机器人在平面上,从基座开始由下至上为顺序的1-6轴。第六轴所在的地方属于机器人的末端位置,又叫法兰盘,这里用来安装机器人加工作业时所需要的工具。法兰盘的中心位置叫做法兰中心,它是机器人没有携带工具时的末端点。

SCARA机器人

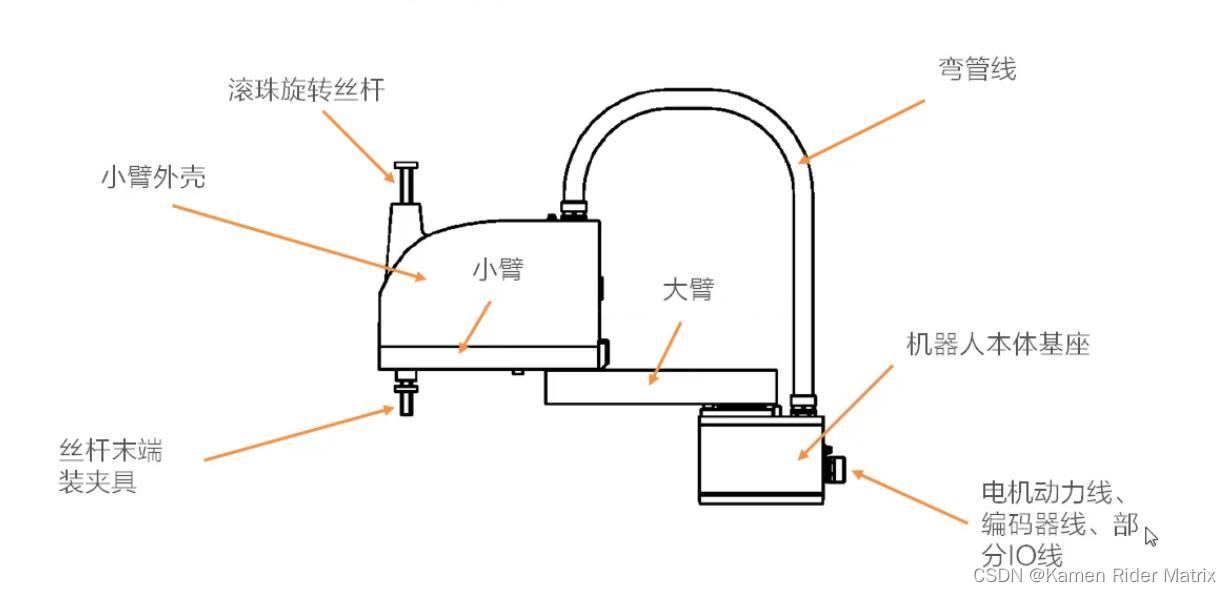

SCARA机器人的全称是Selective Compliance Assembly Robot Arm ,意为一种应用于装配作业的机器人。其相比于六轴机器人工作内容较为单一,主要适合搬运零件、装配工作。优点在于快速,高效。

SCARA机器人分为大臂、小臂、丝杆,它们由四根轴组成。如图所示:

本体基座和大臂连接处为SCARA机器人的第一轴,它的旋转让大臂能够水平摆动。大臂和小臂连接处为SCARA机器人的第二轴,它的旋转让小臂能够水平摆动。SCARA较为特殊的就是丝杆结构,由丝杆分为了两根轴,第三轴是控制丝杆上下运动,第四轴是控制旋转在固定高度自转。

工业机器人的坐标系

机器人所有运动的点位都是建立在坐标系的基础之上,它是理解机器人运动的基础。

接下来简单介绍一下几种坐标系:

关节坐标系

关节坐标系就是以机器人的关节为轴的坐标系。比如说六轴机器人,关节坐标系共6轴,分别为J1-J6,就是机器人本体的1-6轴。

零点位置

每个坐标系的原点,于关节坐标系而言,这个点叫做零点位置,即机器人的第1-6轴的数值均为0的位置。

注意事项

1、不是所有轴为0的点就叫零点!

解答:零点位置是专用于机器人关节位置数值为0的名词。而直角、工具、用户等其他坐标系数值为0的店均不叫零点位置。

2、要确保零点正确

解答:当机器人发生剧烈碰撞或其他故障后,零点位置可能会丢失,需要重新设置。若零点位置有问题,会导致机器人精度丧失,无法正常运动。

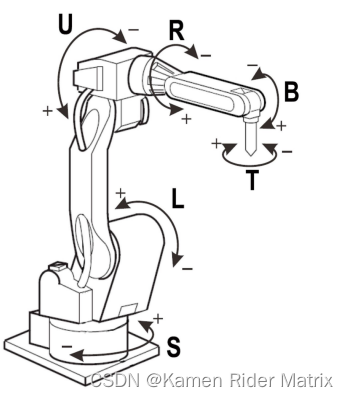

轴的方向

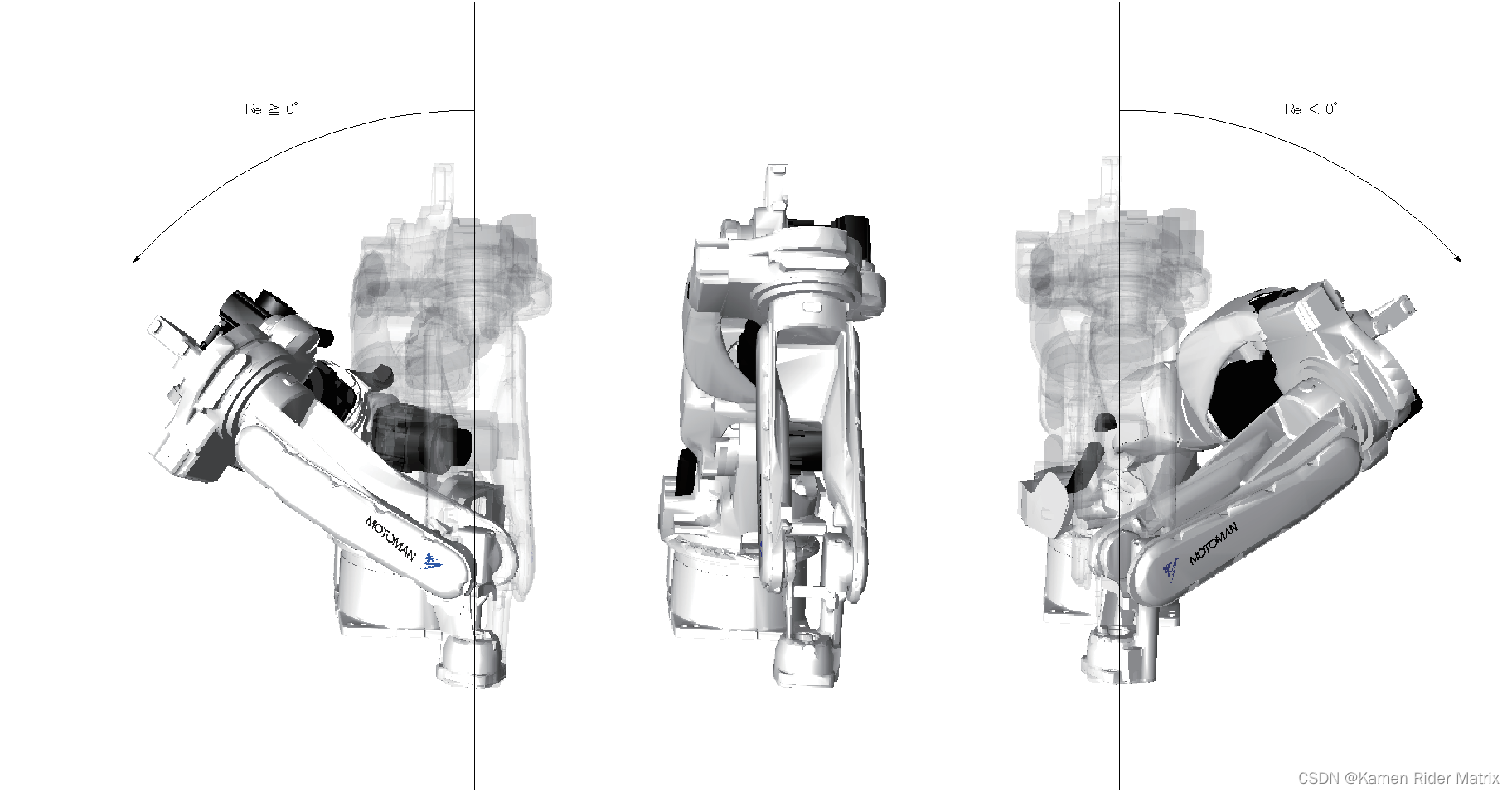

如图所示,每一根轴的正负方向是固定的。

直角坐标系

直角坐标系是以机器人基座中心为原点,机器人正前方为X轴正方向,正上方为Z轴正方向,面向机器人时右方为Y轴正方向的空间坐标系。

直角坐标系的XYZ轴数值均为机器人末端相对于原点的偏移值,单位是mm

除了XYZ偏移量外,直角坐标系根据机器人的类型不同,一般还会有姿态轴,如六轴机器人分为ABC三个姿态轴,SCARA机器人只有一个U姿态轴,三轴直角坐标机器人则没有姿态。

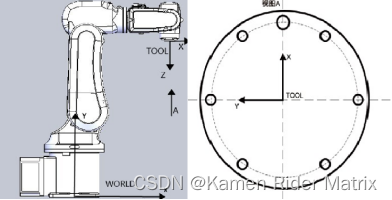

工具坐标系

机器人工作必须要携带工具,为了方便工具的使用,工具坐标系需要建立。(英文全称:Tool Coordinate System)

工具坐标系轴的值

直角坐标系中各轴的值是机器人末端相对于基座中心的偏移量,工具坐标系则是将末端从机器人的法兰中心移动到了工具末端,所以对于工具坐标系来说,各轴的值是工具末端相对于机器人基座中心的偏移量。

有关TCP的讲解

当机器人没有携带工具时,TCP是机器人本体的末端,即法兰中心的位置。

此时法兰盘中心指向法兰盘定位孔方向为工具X轴正方向,垂直法兰向外为工具Z轴正方向,最后根据右手定则即可判定工具Y轴方向,如图所示:

切换到工具坐标系后,我们操作机器人时,机器人的末端就会按照工具坐标系各轴的方向移动了。

用户坐标系

用户坐标系是在机器人之外用户自己定义的坐标系。

用户坐标系中所有位置点的值均是相对于用户坐标系远点的偏差值,当用户坐标系整体便宜或旋转时,所有的位置点也会随之偏移和旋转,用户坐标系原点位置是由用户自行设定的,但无论如何设定,必须遵循右手法则。

注意:当一个用户坐标系还没有进行设定时候,该用户坐标系与直角坐标系是重合的。

工业机器人的姿态

笛卡尔坐标系不能完全决定机器人的姿势,所以除此外还需要制定其他确定机器人姿势的数据,这个称为形态。

机器人的种类不同,形态也不同。

六轴机器人

5轴:角度小于-90°,称为仰,大于-90°,称为俯。

3轴:处于-90°-+90°这个区间时,称为正肘,在此区间之外称之为反肘。

1轴:1轴处于-90°-+90区间时,称为正面,此时机器人正向朝向。1轴不在该区间内时称为背面,也就是机器人背部朝向。

综上所述,我们一般用俯/仰、正肘/反肘、正面/反面来描述机器人的形态。

SCARA机器人

在SCARA机器人中同一个位姿可以用1轴、2轴大臂向左拐还是向右拐的方式分别到达,所以SCARA的形态我们称为左手、右手。

其他机器人的形态

一般来说没有姿态的机器人对于一个位姿仅有一个形态,如三轴直角机器人等。

另外,七轴机器人变为X, Y, Z, Rx,Ry,Rz,Re+形态,其中Re是显示7轴机器人姿势的要素,不会根据指定的坐标系发生变化,其定义如下;除此之外,七轴机器人的其他与六轴机器人类似。

工业机器人的速度

机器人的速度区分为关节转速和笛卡尔速度(线速度)。并根据使用场景的不同区分为手动速度和运行速度。

关节速度

关节速度的最大值受到伺服电机的额定转速、减速机减速比的限制。计算公式如下:

关节转速最大值= 电机额定转速/减速比

注意:不要随意修改额定转速和减速比,这些设备的出厂参数,修改后可能会导致电机损坏或机器人无法正常运动!

机器人的加减速

每个关节运动的过程均是静止→加速段→匀速段→减速段→静止

加速段中速度的变化为加速度,减速段中速度的变化为减速度,它们都是有方向的。

当需要加速段和减速段尽量短,保证机器人能够更多的在匀速段运动时,就可以将加速度和减速度增大,但是这样会导致机器人从静止状态剧烈加速,经过匀速段后剧烈减速,产生抖动,对机器人本体会产生一定损害。

需要机器人尽量运行平顺时,可以适当减小加速度和减速度,这样机器人在加速段和减速段会更加平顺。

**注意:**当加速段或减速段过长,可能会导致机器人没来得及加速到匀速段就需要减速,匀速段消失。

所以在实际应用机器人时,要根据实际任务需要和机器人本身性能来适当调整加减速,使机器人能够达到较高工作节拍并运行平顺。

笛卡尔速度

当机器人进行直线、圆弧、曲线等插补动作时使用的是笛卡尔速度。

机器人在笛卡尔坐标系下的运动是机器人各轴的合成运动****,笛卡尔速度的最大值受到机器人各轴伺服电机最大转速的限制。当笛卡尔速度达到最大值时,机器人必定至少有1根关节轴处于最大转速状态

笛卡尔速度的加减速定义类似,不多赘述。讲一讲值得注意的点:当机器人加减速速度不能满足预期时,首先查看笛卡尔速度的加减速是否达到要求,如果已经调高,就需要调大关节的加减速。

工业机器人的机构参数

关节参数:

是控制机器人的基础,有伺服电机的转速、减速机的减速比、编码器的编码率。

具体介绍

电机转速:

额定转速在电机铭牌上,是电机在额定功率下的最高转速。当机器人进行直线、圆弧等插补动作时为了保证机器人的告诉,电机可以短时间超载,但为了保护电机不受损伤,建议电机最大转速不要超过额定转速的1.5倍。

减速比:

减速比也是属于设备的出厂参数,一般会写在减速机上。

编码器分辨率:

机器人采用的编码器普遍为绝对值编码器,它的分辨率指的是把一圈360°分成多少份。

限位:

机器人不是所有关节轴都可以朝着某个方向无限旋转的。为了安全厂家一般会在机器人本体上设置“硬限位”用来限制机器人关节轴的旋转范围。

除此之外,我们需要在软件中设置“软限位”,当关节轴旋转角度达到软限位后便强行停止动作,这样就可以将机器人的全部动作限制在安全范围内。

杆长参数(DH参数)

控制系统需要对机器人进行精确建模,才能够计算出机器人末端当前所在坐标,以及机器人从A点到B点时各个关节轴需要旋转的角度。

对机器人进行建模就需要明确机器人各个部分的长度,这些长度就是杆长参数,也叫做DH参数。

以六轴机器人为例,L1-L7就是六轴机器人的各个部分杆长,所有杆长数据都需要在机器人处于零点位置时测量。

耦合比:

部分机器人本体在设计上会使电机跨越了很多个轴来驱动某个轴,这就造成了两个轴的耦合,比如操作2轴转动,3轴也跟着,这就是轴的耦合。为了抵消这种耦合作用,就需要耦合比。

耦合比计算公式为:

耦合比=跟随轴旋转角度/主轴旋转角度。

动态限位(连杆机器人)

由于连杆码垛机器人是有连杆连接的,当2、3轴相加达到一定值时连杆会相撞,所以为了安全需要动态的计算2、3轴角度的和来限制机器人的运动空间。

螺距(SCARA机器人)

SCARA机器人的3轴是控制丝杆上下运动,控制丝杆的旋转轴转动360°时丝杆上下移动的距离就是螺距。

传动比(直角机器人)

直角机器人的移动是靠螺杆或履带来传动的,螺杆转动角度或控制履带的电机转动角度与机器人实际走的距离比值即为传动比。

传动比的计算公式为:

传动比=机器人实际移动距离(mm)/转动角度(°)

3510

3510

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?