1.CPK(制程能力指数)用于衡量生产过程的稳定性和能力,评估产品规格的一致性。

2.CPK的值是根据具体的产品规格、生产过程数据以及统计分析得出。

3.CPK的值越高,表示制程能力越强,产品规格的一致性越好。

CPK与不良率(PPM 百万分之一 即每百万件产品中的不良品数)的对照关系

| cpk值 | 不良率 |

| 0.67 | 非常高 |

| 1.00 | 较高 |

| 1.33 | 中等 |

| 1.67 | 较低 |

| 2.00 | 非常低 |

当CPK值达到1.33或更高时,通常认为制程能力良好,不良率相对较低

具体的CPK值根据产品特性、客户需求和行业标准而异。

关键参数:

- $USL$(Upper Specification Limit):规格上限,即产品规格允许的最大值。

- $LSL$(Lower Specification Limit):规格下限,即产品规格允许的最小值。

- $\mu$(Mean):制程数据的平均值

- $\sigma$(Sigma):制程数据的标准差

- “\frac{}{}”是数学中表示分数的一种标准方式。具体来说,“\frac{a}{b}”表示a除以b的分数形 式, 其中a是分子,b是分母

- 计算与规格上限的偏差公式: [ \frac{USL - \mu}{3*sigma} = [规格上限 减去 平均值] 除以[3乘 标准差]

- 计算与规格下限的偏差公式: [ \frac{\mu - LSL}{3*sigma} = [平均值 减去 规格上限] 除以[3乘 标准差]

案例

某家汽车制造厂商生产汽车发动机缸套,其长度规格要求为98-102毫米(即LSL=98毫米,USL=102毫米)。估该生产过程的稳定性和能力,厂商从生产线上随机抽取了20个发动机缸套样本进行测量,并计算了样本的平均值和标准偏差。

测量数据

- 样本数量:20个

- 样本平均值(μ):99.5毫米

- 样本标准偏差(σ):0.5毫米

-

计算与规格上限的偏差: \frac{102 - 99.5}{3*0.5} = \frac{2.5}{1.5} = 1.67

-

计算与规格下限的偏差: \frac{99.5 - 98}{3*0.5} = \frac{1.5}{1.5} = 1.00

-

取两者中的最小值作为CPK: 1.00

MiniTab软件 计算CPK

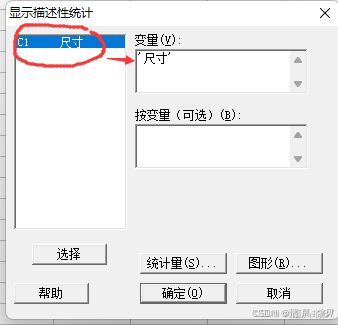

1.打开minitab,把测试获得的数据复制到minitab软件内,数据放在同一列中 填入(尺寸)

数据越多越能真实反映加工能力的水平

2. 计算CPK

(1)找到并点击“选择统计”菜单栏,在其下找到“质量工具”选项,并依次选择能力分析、正态选项

填入 对用数据列 和USL 和LSL

cpk 0.26 说明 产品 不良率高 需要改进生产过程的稳定性和能力

扩展:mintab计算数据标准差和平均值

扩展:mintab计算数据标准差和平均值

3.根据上图标准差和平均数计算 USL 和LSL

-

计算与规格上限的偏差USL:[规格上限 减去 平均值] 除以[3乘 标准差]

-

计算与规格下限的偏差LSL: [规格下限 减去 平均值] 除以[3乘 标准差]

MiniTab软件 计算GRR

打开minitab软件,分别录入3组数据:

①10个零部件的编号

②3个操作员名字/编号

③每次测量数据,注意数据一定要录入正确

4.扩展 如果有多行数据 可以通过(在“数据”菜单下的下拉列表中,选择“堆叠”——“列”选项)把数据合并

依次打开统计→质量工具→量具研究→量具R&R研究(交叉)

在部件号位置选择“部件”;

操作员位置选择“操作员”;

测量数据位置选择“测量”,

分析方法勾选“方差分析”

点击“量具信息”,在对话框中录入相关量具信息,研究时间等,点击“确定”回到上一对话框。

GRR结果图

标准差的大小反映了测量结果的稳定性,标准差越大,说明数据点与平均值的偏离程度越大,即数据的离散程度越高;反之,标准差越小,说明数据点越接近平均值,数据的离散程度越低

项目工作流程

1.接到项目需求、根据项目测量精度选择合适的相机和镜头

2.准备电脑、相机、镜头、光源、打光支架等一套系统

3.如果客户可以提供样品到车间外面,可以在公司实验室打光测试

如果不允许则需要到车间现场打光测试

4.出具打光方案、评估项目风险

如 测量项目、机台运行过程中车间是否有强烈的震动

产品是否是在治具中单片测量

如果在塑料料盘里如何保证焦距一致性

5.测量静态重复性,保证视觉检测方面没有问题

6.和机构设计沟通视觉方案的安装方式和检测CT(检测时间)

7.编写程序和检测算法

8.机台到现场以后调试程序、测量动态重复性,保证设备检测精度没有问题

9.如果是测量机台调试完成,和客户一起做相关性

10.如果是引导机台,测量动态重复性保证找到的贴合点坐标位置准确

11.贴合完成后 做CPK等相关数据,保证机台稳定性没有问题

8180

8180

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?