测量系统分析方法中的GR(再现性)&R(重复性)用于评估测量系统重复性和再现性。

作用:

评估测量系统是否满足特定的精度要求。如果GRR值较高,说明测量系统的变异程度较大,无法满足生产要求确定测量系统中的误差来源,并提供改进措施。

重复性解析:

重复性:有取放地对一片物料的相应测量项测试32次,并观察相应的测量项的数据跳动,动态重复性的要求通常是公差的20%

作用:机台稳定性(机台放料平台是否水平,加料工具是否松动, 相机是否抖动等)

计算方式:可以通过计算同一条件下多次测量结果的标准差来估计

再现性解析:

再现性:单次操作将一片物料放在机台上,无取放地对相应测量项测试10次,观察相应测量项的数据跳动,通常需要三个操作员每个人测三次,每次测10片样品,静态重复性的要求标准通常是公差的10%

作用:检验相机精度和算法的稳定性

计算方式:可以通过比较不同条件下测量结果的平均值之间的差异来估计

案例:

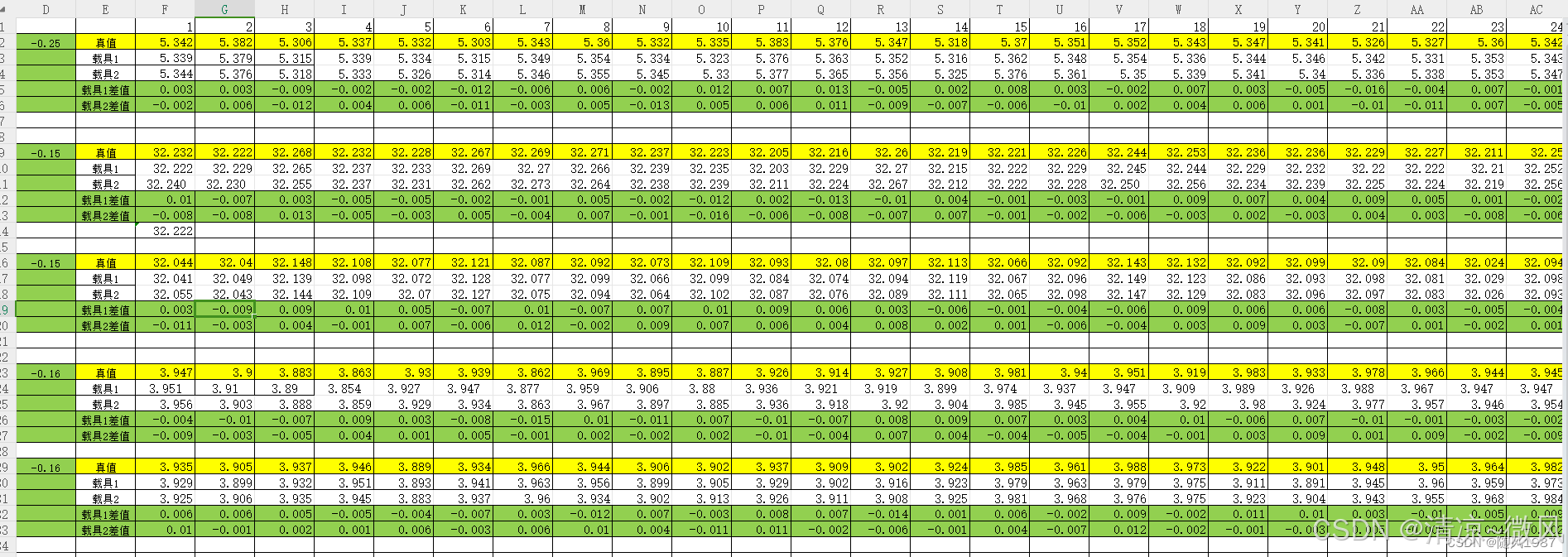

下图是一组重复性数据测试结果:

序号代表1个产品测试的次数

高度1 高度2.......代表产品的不同方位高度的测试

Max 一组中最大值

Min 一组中最小值

MAN-MIN 一组中最大值和最小值 差值 差值越小 代表重复性测试的精度越高

影响GRR的主要因素总结:

样品:测量的特征本身并不稳定,比如电池容易发生变形,刚性存在不足;

测量设备:设备精度差,测量的方法不够健壮;

测试人员:参数设置不够合理;

环境:温度、适度、震动等

GRR的使用步骤

在机器视觉测量系统中,使用GRR进行分析通常包括以下步骤:

- 准备阶段

- 选择样本:选择具有代表性的样本,确保样本能够覆盖整个测量范围。

- 准备人员:选择至少三名不同的测量人员,他们应熟悉测量操作并具有相当的技能水平。

- 校准设备:确保机器视觉测量系统已经过校准,并处于稳定状态

- 测量阶段

- 盲测:测量人员应在不知道前一次测量结果的情况下进行测量。

- 多次测量:每名测量人员使用相同的机器视觉测量系统对同一批样本进行多次测量。通常,每个样本会被测量多次(如三次),以评估重复性。

- 数据记录:详细记录每次测量的结果,包括测量人员、测量时间、测量值等。

- 数据分析阶段

- 计算重复性和再现性:根据收集的数据,分别计算重复性和再现性

- 重复性(EV):通过计算同一测量人员多次测量同一样本的变异程度来评估。

- 再现性(AV):通过比较不同测量人员测量同一样本的平均值之间的差异来评估。

- 计算GRR:GRR是重复性和再现性的合成评估,通常通过公式 $GRR = \sqrt{EV^2 + AV^2}$ 来计算。

- 计算重复性和再现性:根据收集的数据,分别计算重复性和再现性

- 评估阶段

- 判断GRR是否可接受:根据行业标准和实际应用需求,判断计算出的GRR是否在可接受范围内。一般来说,GRR小于10%表示测量系统非常可靠;GRR在10%到30%之间表示测量系统可以接受,但需密切关注;GRR大于30%则表示测量系统需要改进。

- 识别改进点:如果GRR超出可接受范围,需要分析原因并采取相应的改进措施。可能的原因包括设备精度不足、人员操作不当、环境条件影响等。

GR&R 还有一个重要概念 相关性

相关性指我们的机台对于相应的测量项的测量结果,与客户认可的标准机所给出的测试结果的差异,这样的差异又可以分为以下两部分:

(1)偏移(Bias):

偏移是测量结果的测量平均值与标准值的差值。测量设备进行多次测量,取其平均值。

(2)线性(Linearity):

线性是在测量中的偏移变化量。多个独立的偏移组成了线性偏移。如:我们编写的程序测量32个产品的偏移 如果测试的线性斜率标准 证明与客户的预期越接近

案例:

相关性的要求由客户给定,同时测量的次数,物料的片数也严格按照客户要求来进行,根据测量项来确定线性斜率,在针对偏移量进行补偿以后,测量值与真值所拟合的线性斜率越接近1,说明我们的机台与标机结果越符合。

例如:客户提供一种标准的测量设备 -测量32pcs(片)产品 得到32个标准数据(比如长度数据)

我们使用自己的机台 测试数据 对比 结果与客户数据 比对后 得到一组相似的比例值 大概差值在0.03 ,一般客户会提供相关性检测工具(如下图) 我们需要填写检测结果后 就会自动计算相关性

2万+

2万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?