目前,固体颗粒冲蚀研究多集中于航空航天与设备工程领域,针对玻璃研究较少,现有玻璃冲蚀研究多停留在宏观层面,微观损伤机理分析不足。光子湾科技深耕高端光学精密测量技术,其共聚焦显微镜可清晰捕捉材料表面三维形貌变化,为材料力学性能评估与损伤机制分析提供有力支撑。本研究采用气流挟沙喷射法模拟风沙环境,结合光子湾科技的共聚焦显微镜三维形貌分析,量化玻璃表面损伤,系统探究冲蚀角度对玻璃粗糙度的影响机制。

一、实验材料

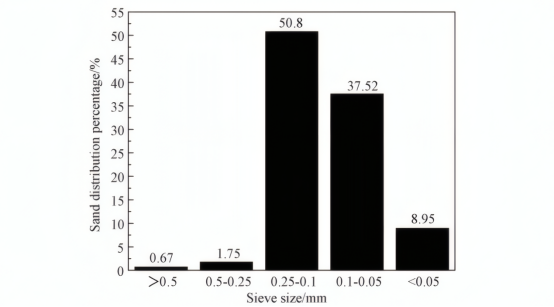

沙粒粒径分布图

冲蚀颗粒为不规则带棱角状,粒径分布主要集中在 0.05-0.25mm;实验采用钢化玻璃与浮法玻璃,浮法玻璃抗压强度 0.28GPa、硬度 6.2-6.3GPa、弹性模量 73.9-74GPa、密度 2.5g/cm³,尺寸均为 70×70×5mm。

二、实验装置与参数

采用模拟风沙环境侵蚀实验系统,含高压气源、供沙、冲蚀与回收系统。参考内蒙古 2012-2016 年沙尘暴最大风速 27.9m/s,设定冲蚀速度 30m/s,冲蚀时间 5min,沙流量 110g/min,喷嘴与玻璃表面夹角设为 15°、30°、45°、60°、75°、90°。以冲蚀率(靶材质量损失与冲蚀磨料质量比)衡量损伤程度,用精度 0.1mg 的电子分析天平称量靶材质量,取三次平均值。

三、实验表征方法

通过共聚焦显微镜分析玻璃损伤的三维形貌与表面粗糙度,结合SEM 观测微观形貌,揭示冲蚀磨损机理。

四、结果与讨论

1. 冲蚀角度对冲蚀率的影响

两种玻璃冲蚀率均随冲蚀角度增大而提升,符合脆性材料冲蚀特征,且高角度冲蚀率增速大于低角度。低角度时,两者表面硬度与弹性模量高,微切削损伤弱,冲蚀率接近;角度增大后,沙粒法向动能加速裂纹扩展,钢化玻璃因表面压应力层抑制裂纹,冲蚀率显著低于浮法玻璃。

2. 玻璃损伤表面三维形貌分析

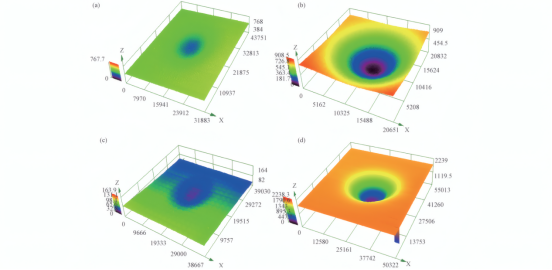

共聚焦显微镜观测玻璃损伤表面三维形貌分析图

共聚焦显微镜显示三维形貌:随冲蚀角度增加,两种玻璃损伤深度增大,损伤区域由椭圆形渐变为圆形,且浮法玻璃损伤深度始终大于钢化玻璃。45° 时,沙粒沿风向切削并反弹,损伤区域呈椭圆形,剖面为抛物线形;90° 时,沙粒垂直撞击后二次冲击,损伤区域为圆形,剖面呈圆锥形。数据显示,冲蚀角度增大时,两种玻璃 X 轴损伤宽度增加、Y 轴减小,且浮法玻璃损伤宽度更大。

3. 冲蚀角度对表面粗糙度的影响

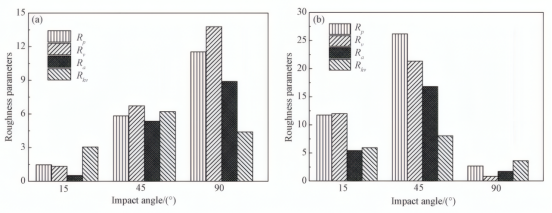

冲蚀角度与表面粗糙度关系图 (a)钢化玻璃;(b)浮法玻璃

以算数平均值(Rₐ)、最大轮廓峰值(Rₚ)等为评价参数,冲蚀中心因沙粒密集、速度高,损伤更严重。钢化玻璃除峰态系数外,其余表面粗糙度参数随角度增大而提升;浮法玻璃粗糙度呈先增后减趋势,45° 时最大(Rₐ达 21.334μm),90° 时最小(Rₐ仅 0.838μm)。15° 时,损伤以微切削为主,表面粗糙度低;45° 时,切削与裂纹扩展共同作用,铲削痕迹明显,粗糙度高;90° 时,裂纹叠加导致钢化玻璃表面不规则,浮法玻璃因材料剥落反而更光滑。

综上,冲蚀角度对钢化玻璃与浮法玻璃的冲蚀率、损伤形貌及粗糙度影响显著:两者冲蚀率均随角度增大而提升,30° 后因钢化玻璃表面压应力层抑制裂纹,冲蚀率显著低于浮法玻璃;损伤区域随角度增加从椭圆变为圆形,45° 和 90° 时剖面分别呈抛物线形与圆锥形,钢化玻璃损伤程度更小;钢化玻璃粗糙度随角度增大而提升,浮法玻璃则在 45° 达最大(Rₐ=21.334μm),不同角度对应微切削、切削与裂纹扩展、裂纹叠加三种损伤机理。

光子湾3D共聚焦显微镜

光子湾3D共聚焦显微镜是一款用于对各种精密器件及材料表面,可应对多样化测量场景,能够快速高效完成亚微米级形貌和表面粗糙度的精准测量任务,提供值得信赖的高质量数据。

技术支持:199-6293-0018

超宽视野范围,高精细彩色图像观察

提供粗糙度、几何轮廓、结构、频率、功能等五大分析技术

采用针孔共聚焦光学系统,高稳定性结构设计

提供调整位置、纠正、滤波、提取四大模块的数据处理功能

光子湾共聚焦显微镜以原位观察与三维成像能力,为冲蚀角度对玻璃粗糙度的影响研究提供表征技术支撑,助力从表面粗糙度与性能分析的精准把控,成为推动新能源领域技术升级的重要光学测量工具。

29

29

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?