电镀废水中的铜回收是资源循环利用与环保治理的重要环节。电镀废水中的铜离子回收不仅具有显著的环境效益,还能带来可观的经济效益。以下为常用工艺技术路线及关键要点,结合离子交换树脂、电解、膜分离等技术,实现铜资源高效回收与废水达标排放:

一、工艺选择依据

-

铜的存在形态

- 游离态 Cu²+:易通过离子交换、电解直接回收。

- 络合态 Cu(如 Cu (NH₃)₄²+、Cu-EDTA):需先破络(化学氧化、电化学法等),再分离回收。

二、主流回收工艺

1. 离子交换树脂法

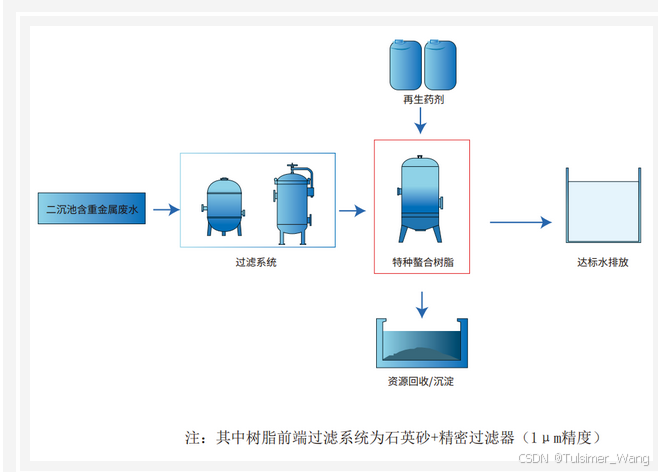

离子交换树脂是一种具有高度选择性和大吸附容量的新型离子交换材料。其核心原理是利用树脂上的活性基团与废水中的铜离子发生离子交换反应,从而实现铜离子的吸附与去除。当树脂吸附饱和后,通过酸洗等再生处理,可恢复其交换能力,实现树脂的循环使用。

工艺优势

-

高效选择性:离子交换树脂(如Tulsimer®CH-90)对铜离子具有极高的选择性,即使在含有多种金属离子的复杂电镀废水中,也能精准地吸附铜离子,有效避免了其他离子的干扰,确保了铜回收的纯度和效率。

-

高吸附容量:其特殊的结构和化学性质赋予了较大的吸附容量,能够处理较高浓度的含铜废水,提高了铜的回收率,减少了废水排放量。

-

良好的机械强度和化学稳定性:离子交换树脂具有良好的机械强度,不易破碎,使用寿命长,降低了更换成本和操作难度。同时,它具有良好的化学稳定性,能够在较宽的pH范围内工作,适应不同的废水条件。

-

可再生性:离子交换树脂可通过简单的酸洗或其他化学处理进行再生,恢复其交换能力,从而实现树脂的循环使用,大大降低了运行成本。

-

操作简便:离子交换树脂工艺操作简单,易于实现自动化控制,减少了人工操作的复杂性,提高了处理效率和稳定性。

-

环境友好:离子交换树脂工艺在处理过程中不产生二次污染,对环境友好,符合可持续发展的要求。

- 适用场景:低浓度含铜废水(50-500 mg/L),尤其适用于络合态铜的深度处理。

- 关键步骤:

- 预处理:调节 pH 至 4-6(根据树脂型号),去除悬浮物。

- 树脂吸附:

- 螯合树脂(如CH-90):选择性吸附 Cu²+,吸附容量可达 40-60 g/L 树脂。

- 强酸阳离子树脂(如 001×7):吸附游离态 Cu²+,但易受钙镁离子干扰。

- 再生回收:

- 用 5%-10% H₂SO₄或 HCl 解吸,得到高浓度 CuSO₄溶液(Cu 浓度>5000 mg/L)。

- 解吸液可通过电解、蒸发结晶等方式回收金属铜或制备硫酸铜产品。

- 优势:出水铜浓度可降至 0.5 mg/L 以下,满足《电镀污染物排放标准》(GB 21900-2008)表 3 标准。

2. 电解法

- 适用场景:高浓度含铜废水(>500 mg/L),尤其是酸性镀铜废水。

- 关键步骤:

- 预处理:去除悬浮物及有机物,防止电极污染。

- 电解沉积:

- 以不溶性钛或铅合金为阳极,不锈钢为阴极,通过直流电使 Cu²+ 在阴极还原成金属铜。

- 电流密度控制在 100-300 A/m²,槽电压 2-4 V。

- 铜回收:阴极铜纯度可达 99.5% 以上,直接作为工业原料。

- 优势:无需化学药剂,资源化效率高,但能耗较高(约 2-3 kWh/kg Cu)。

3. 膜分离法

- 适用场景:含铜废水的浓缩与回用,尤其适用于反渗透(RO)浓水。

- 关键技术:

- 纳滤(NF):截留分子量 200-1000 Da,可分离 Cu²+ 与低分子有机物,浓缩倍数可达 10 倍以上。

- 电渗析(ED):通过离子交换膜选择性迁移 Cu²+,同时实现脱盐与浓缩。

- 优势:无相变能耗低,可与其他工艺联用(如 RO+NF + 电解)。但高成本、易污染和操作条件苛刻等问题限制了其广泛应用。

4. 化学沉淀 - 酸溶法

- 适用场景:高浓度络合铜废水(如焦磷酸盐镀铜废水)。

- 关键步骤:

- 破络沉淀:

- 投加 FeSO₄+Ca (OH)₂,调节 pH 至 10-11,破坏铜络合物,生成 Cu (OH)₂沉淀。

- 或采用 Fenton 氧化法(H₂O₂+Fe²+)分解有机物,释放 Cu²+。

- 酸溶回收:

- 沉淀用 H₂SO₄溶解,得到 CuSO₄溶液,再通过电解或结晶回收铜。

- 破络沉淀:

- 优势:工艺成熟,成本低,但污泥产量大,需配套污泥处理设施。

三、工艺组合示例

-

低浓度络合铜废水

破络预处理 → 螯合树脂吸附 → 树脂再生(酸解吸) → 电解提铜- 破络剂:NaClO、H₂O₂等(摘要 7)。

- 树脂再生液直接电解,减少中间环节。

-

高浓度酸性镀铜废水

过滤除杂 → 电解提铜 → 离子交换深度处理 → 废水回用- 电解后残液中 Cu²+ 浓度降至 50-100 mg/L,再通过树脂吸附达标。

四、关键技术参数

| 工艺 | 进水 Cu 浓度 (mg/L) | 出水 Cu 浓度 (mg/L) | 铜回收率 (%) | 能耗 / 药剂成本 |

|---|---|---|---|---|

| 螯合树脂法 | 50-500 | <0.5 | 95-98 | 0.5-1.0 元 /kg Cu |

| 电解法 | >500 | 50-100 | 90-95 | 2-3 元 /kg Cu |

| 膜分离法 | 100-300 | 10-20 | 80-90 | 1-2 元 /m³ 废水 |

| 化学沉淀法 | >1000 | 50-100 | 85-90 | 0.3-0.5 元 /kg Cu |

电镀废水铜回收需根据水质特性选择工艺:

- 低浓度、简单络合态:螯合树脂法 + 电解,实现高效回收与深度处理。

- 高浓度、酸性废水:电解法直接提铜,配套树脂处理残液。

- 高盐、高 COD 废水:膜分离 + 蒸发结晶,资源化与减量化并重。

五、总结

离子交换树脂工艺在电镀废水铜回收中具有显著的优势,其高效的选择性、高吸附容量、可再生性、操作简便性和环境友好性使其成为一种理想的处理技术。与其他工艺相比,离子交换树脂工艺在成本、处理效果和适用性方面都表现出色,是电镀废水铜回收的优选方案。但建议结合企业实际水质,通过小试优化工艺参数,同时关注自动化控制与智能化运维,降低人工成本。

1558

1558

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?