在LNG船订单暴增、绿色船舶技术竞赛白热化的今天,数字孪生技术正成为全球造船业的战略制高点。

日本SSAP平台通过ISO标准实现船岸数据互通,英国AVEVA Marine节省30%设计成本——这些案例证明,单纯的图纸协同已无法满足现代造船需求。

中国船舶工业要实现“弯道超车”,必须从“协同画图”升级到“沉浸式决策”,而这一跃迁的关键,在于数字孪生技术的深度应用。

全球智能船舶平台盘点,协同只是起点

1.英国AVEVA Marine:三维协同的标杆

支持2000人同时在线设计,但VR交互需额外插件

痛点:设计评审仍依赖二维屏幕,方案修改平均需5轮迭代

2.北欧OSP平台:开源仿真联盟

通过FMI标准集成30+种仿真工具,但缺乏实时渲染能力

典型案例:某邮轮动力系统调试时间从6周缩短至72小时

3.日本SSAP:数据驱动的智能运维

建立ISO 19848等7项国际标准,却受限于传统CAD数据架构

现实困境:船东要求的“数字试航”功能至今未实现

这些平台解决了“数据互通”问题,但面对中国船厂“边设计边施工”的特殊需求,亟需突破三大瓶颈:

设计评审依赖经验判断,缺乏沉浸式验证

建造误差无法实时反馈至数字模型

运维培训仍以二维手册为主

企业需要什么样的智能船舶平台?

(1)从“协同设计”到“沉浸式决策”

通过三维故事板动态呈现船舶建造全流程,集成实时生产数据与设备模型。CIMPro孪大师支持场景漫游与工艺动画模拟,实现"厂区-车间-产线"多级可视化,显著提升客户对造船工艺和智能化水平的认知,满足战略合作洽谈、政府考察等高端展示需求。

CIMPro孪大师 智慧船厂数字孪生开发平台

(2)从“图纸传递”到“虚实互驱”

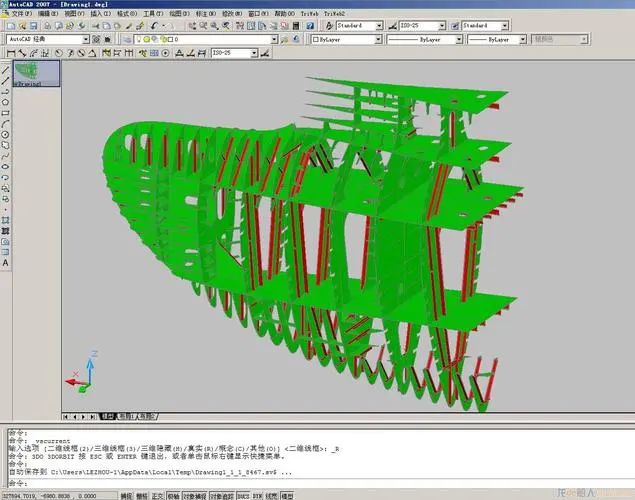

相较于传统静态图纸或视频,该平台支持三维交互操作——用户可通过点击查看任意构件参数,自由切换观察视角,并实现从整体布局到焊缝细节的无级缩放审查。

CIMPro孪大师 智慧船厂数字孪生开发平台

(3)从“纸质SOP”到“元宇宙培训”

集成安全自主管理平台,实时监测高风险作业区域。通过1:1还原船体结构、设备布局及管线分布,集成传感器数据(如振动、温度),实时监测运行状态并预警异常。通过GIS与AR技术构建船厂全景视图,支持透视船体内部结构。支持接入VR/AR设备,方便工程师“沉浸式”检修培训或远程巡检,有效降低技术门槛和培训成本。

CIMPro孪大师 智慧船厂数字孪生开发平台

国内智能船舶 协同研发平台现状

2012年,由哈尔滨工程大学联合中船重工、中船工业等6大集团及6所高校成立的中国船舶与海洋工程协同创新中心,整合了国内顶尖造船资源,形成产学研深度融合的创新联盟。该联盟通过资金、技术、装备和人才协同,有力支撑了我国船舶制造业技术研发。当前我国正加速船舶产业数字化转型,但智能船舶发展仍处初级阶段,与日韩等国有一定差距。2023年首艘智能科考船"珠海云"成功海试,其具备自主航行、远程控制能力,关键系统国产化率高,体现了"绿色智能"等先进设计理念。

“珠海云”号/中国船级社

大连海事大学研发的"新红专"轮智能实训船于2023年12月下水,是全球首艘具备自主航行、远程控制和实训功能的智能船舶。该船实现了驾、机、电系统深度融合,搭载智能航行、智能机舱等六大系统,核心设备100%国产化。作为移动试验平台,其数字孪生技术可支持虚实融合教学和船岸协同验证,标志着我国智能船舶技术已达世界先进水平。

“新红专”轮/中国船级社

CIMPro孪大师:国产数字孪生融合引擎

CIMPro是一款具有完全自主知识产权的数字孪生融合仿真引擎,AEC、MFG等行业的软件开发者可在CIMPro所提供的基础功能上进行二次开发,为终端用户提供更加丰富、更有价值的数字孪生应用。通过平台,可使合作伙伴聚焦核心业务价值创造,将复杂的可视化呈现和数字孪生技术实现交由CIMPro孪大师处理。

超越“工具”范畴,构建造船新生态

当日本还在推进数据标准化、欧洲专注开源仿真时,中国船舶工业有机会通过“数字孪生+元宇宙”的组合拳实现范式革命。未来的智能船舶平台,不再是冰冷的软件集合,而应是:

设计师的“虚拟造船厂”

船东的“数字试航中心”

船级社的“云端验证实验室”

从传统图纸会审到全息化数字孪生,船舶制造正实现"全流程重构"式变革。

2066

2066

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?