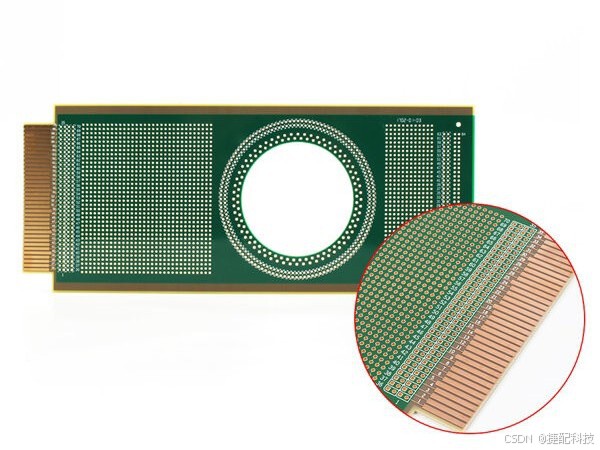

在线路板加工生产中,SMT 贴片环节至关重要,然而,金手指沾锡现象却常常困扰着生产厂家。所谓金手指沾锡,就是在印刷 / 焊接过程中,PCB 板的黄色导电触片沾上了锡膏,这一问题会严重影响产品性能。

金手指沾锡为何出现?

在线路板加工生产的 SMT 贴片过程里,多种因素可能导致金手指沾锡:

- 印刷机因素:印刷机压力过大,超出正常范围,会使得部分锡膏被过度挤压,挤出原本的控制区域,从而沾到金手指上。

- 贴片机因素:贴片机压力过大,在贴片过程中可能对锡膏产生不合理的挤压,导致锡膏溢出,增加金手指沾锡的风险。

- 回流焊因素:回流焊预热时间过短,升温速度过快,锡膏不能在合适的温度环境下正常熔化和流动,容易出现异常沾附,致使金手指沾锡。

- 钢网设计因素:钢网设计时,开孔尺寸不合理,比如开孔过大,会使锡膏量过多,增加了金手指沾到锡膏的可能性。

- 设备污染因素:设备存在污染,在生产过程中,污染物可能影响锡膏的正常分布和流动,进而导致金手指沾锡。

多措并举避免沾锡:

在线路板加工生产中,可从工艺和材料两方面入手,有效避免金手指沾锡现象的发生:

工艺优化:

- 印刷环节:仔细调整合适的刮刀压力,合理设定擦拭频率,精准控制印刷板与钢网间的间距,确保锡膏印刷均匀、适量,不出现溢出情况。

- 贴片环节:设置适当的贴片压力,既能保证元件贴装牢固,又能降低锡粉被挤出的风险,减少金手指沾锡的可能性。

- 设备维护:对机器进行严谨的清洁保养,定期清理设备,降低污染指数,为 SMT 贴片提供一个干净、稳定的生产环境。

- 钢网调整:根据实际生产需求,合理减少钢网开孔尺寸,严格控制锡膏的涂布量,避免锡膏过多沾到金手指。

- 回流焊参数:采用缓慢的升温速率和较高的均热温度的曲线,让锡膏在回流焊过程中能够均匀熔化、流动,避免因温度变化过快导致的沾锡问题。

材料把控:

- 锡膏选择:挑选低飞溅的锡膏,这类锡膏在印刷和焊接过程中不容易四处飞溅,能有效降低金手指沾锡的概率。

- 润湿速率:使用缓慢润湿速率的锡膏,使锡膏在与 PCB 板和元件接触时,能够更平稳地铺展,减少异常沾附的情况。

- 零件与 PCB 防潮:保证零件和 PCB 具有较低的湿气含量,湿气会影响锡膏的性能和焊接效果,低湿气的零件和 PCB 有助于降低锡膏飞溅,进而减少金手指沾锡。

- 金手指镀金层:为金手指设置适当的镀金层,不仅可以提高金手指的导电性和抗氧化性,还能降低露镍的风险,避免因镍与锡膏的异常反应导致的沾锡问题。

在线路板加工生产中,一旦出现金手指沾锡现象,要结合现场实际环境进行全面、细致的分析,迅速找出原因并加以解决,只有这样,才能确保 PCBA 产品的高品质,有效减少生产成本的浪费,提升线路板加工生产的整体效益。

164

164

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?