一、问题根源分析

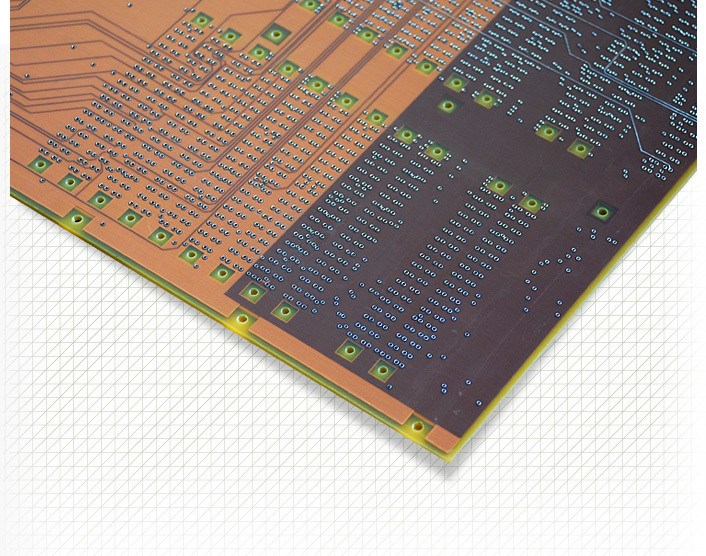

厚铜板(铜厚≥3oz)在深宽比>8:1的微孔或细线路加工中,侧蚀量可达0.05-0.1mm,残铜残留率超过15%。主要原因包括:

-

蚀刻液渗透不足:药液无法充分接触深孔内壁,导致铜离子交换效率下降

-

机械应力集中:高铜层在层压/钻孔时产生内部应力,加剧材料分层

-

热膨胀系数差异:铜层(17ppm/℃)与基材(6-7ppm/℃)的CTE差引发形变

二、PCB核心技术突破

(一)蚀刻工艺优化

-

脉冲蚀刻技术

采用双频脉冲(20kHz/100kHz)药液喷射系统,通过压力波动(0.5-1.2MPa)增强深孔润湿性。 -

蚀刻液动态配比

开发氨性蚀刻液智能调节系统,实时监测铜离子浓度(保持120-150g/L)、pH值(8.2-8.8),配合氮气鼓泡加速反应。

(二)层压工艺创新

-

梯度压力控制

采用三段式压合工艺:

-

预压阶段(80℃/0.3MPa)排除挥发物

-

固化阶段(160℃/1.5MPa)提升树脂流动

-

后固化阶段(190℃/2.0MPa)消除残余应力

使层间空洞率从8%降至2%以下。

-

铜面处理技术

在层压前增加黑化处理(化学氧化法),使铜面粗糙度Ra值从1.5μm提升至3.0μm,增强树脂粘接强度。经测试,层压后铜箔剥离强度提升40%。

三、残铜控制专项方案

-

化学-机械协同去膜

采用分阶段退膜工艺:

-

第一阶段:5% NaOH溶液60℃浸泡3min

-

第二阶段:10% KMnO₄溶液80℃处理5min

-

第三阶段:超声波水洗(40kHz)去除微残留

使孔内残铜率从12%降至3%。

-

激光辅助加工

在0.2mm以下微孔加工中引入紫外激光(波长355nm),通过脉冲能量(5-8mJ)控制实现无接触去铜。实验证明,该技术可将深宽比15:1的孔铜残留降低至0.5μm以下。

五、量产验证数据

对某新能源汽车充电桩PCB(4oz铜厚/10:1深宽比)的量产测试显示:

-

蚀刻均匀性:98.2%(CPK>1.67)

-

孔铜厚度:25.3±1.8μm(符合IPC-6012 Class 3)

-

直通率:99.1%(较传统工艺提升23%)

六、技术发展趋势

-

微通道蚀刻技术:开发内径0.05mm的微通道蚀刻方案,解决深宽比20:1的散热孔加工难题

-

AI工艺优化系统:通过机器学习预测蚀刻参数,实现实时工艺补偿

-

环保型蚀刻液:研发无氯体系蚀刻液,降低废水处理成本40%

108

108

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?