🎓作者简介:科技自媒体优质创作者

🌐个人主页:莱歌数字-CSDN博客

💌公众号:莱歌数字

📱个人微信:yanshanYH

211、985硕士,职场15年+

从事结构设计、热设计、售前、产品设计、项目管理等工作,涉足消费电子、新能源、医疗设备、制药信息化、核工业等领域

涵盖新能源车载与非车载系统、医疗设备软硬件、智能工厂等业务,带领团队进行多个0-1的产品开发,并推广到多个企业客户现场落地实施。

专题课程

每日篇行业发展资讯,让大家更及时了解外面的世界。

更多资讯,请关注B站/公众号【莱歌数字】,有视频教程~~

本期给大家带来的是关于新能源锂电池水冷板深度洞察与发展策略研究内容,希望对大家有帮助。

一、核心观点

1.1 水冷板关键支撑,推动锂电产业前行

新能源锂电池水冷板在电池热管理中起着至关重要的作用。随着科技的飞速发展,电子设备散热技术面临挑战,传统风冷散热器已无法满足高性能电子设备的散热需求。

水冷板散热器以其独特优势和高效冷却性能,成为未来散热新潮流。在新能源锂电池领域,水冷板通过将水导入电子设备内部,进行热交换,迅速传递热量,使电子设备保持在稳定温度范围内。

例如,宁德时代的麒麟电池将水冷板放置在电池包中间,节省了水冷、隔热和缓冲空间,增加了储存电量的可能。

图片来源于网络

这种设计使冷却面积增大 4 倍,水冷效果更加明显,能够缓解充电过程中温度过高的问题,提升了电池的安全性、寿命和快充性能。

1.2 技术创新引领,塑造产业未来格局

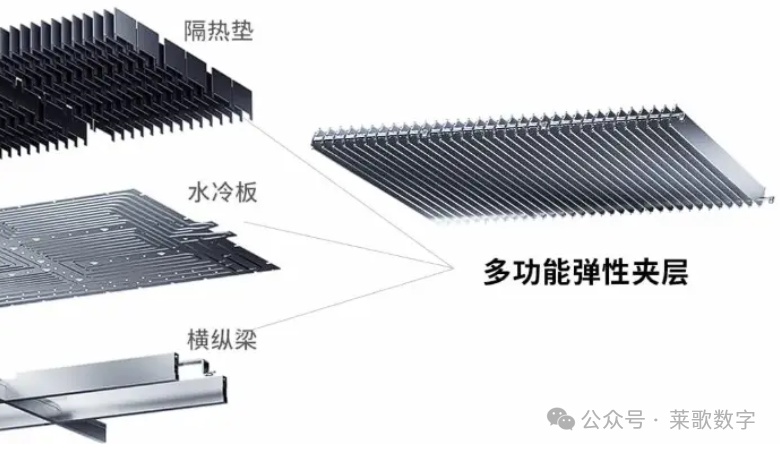

结构优化方面,麒麟电池开创性地取消电池包横纵梁、底部水冷板以及隔热垫的单独设计,集成为多功能弹性夹层,提升了电池的体积利用率。

热设计创新上,水冷板置于电芯中间,降低了相邻两块电芯的热传导,防止单块电芯热失控带来的连锁反应。

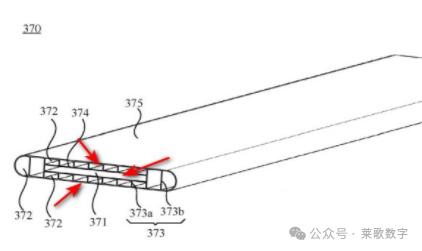

麒麟冷却板专利图(图源:宁德时代)

工艺提升方面,冲压钎焊式液冷板的钎焊炉需要定制和调试,价格相对昂贵,是目前最大的壁垒,但也影响着产线的自动化程度和生产能力。

二、产品研究

2.1 水冷板结构多样性

水冷板作为新能源锂电池热管理的关键部件,其结构类型丰富多样,不同的结构在散热性能和应用场景上各有特点。

2.1.1 常见结构特点与应用

口琴管结构:口琴管结构的水冷板通常由多个平行排列的扁管组成,形状类似口琴。这种结构的优点是散热面积较大,能够有效地将热量传递给冷却液。

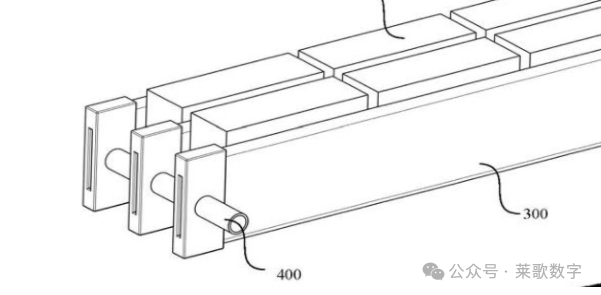

麒麟冷却板专利图(图源:宁德时代)

同时,口琴管结构的水冷板制作相对简单,成本较低。其适用场景主要是一些对散热要求不是特别高的小型电子设备或低功率的锂电池组。

例如,在一些小型电动工具的电池组中,口琴管结构的水冷板可以满足其散热需求。然而,口琴管结构也存在一些缺点,如流道相对较窄,容易堵塞,且散热均匀性相对较差。

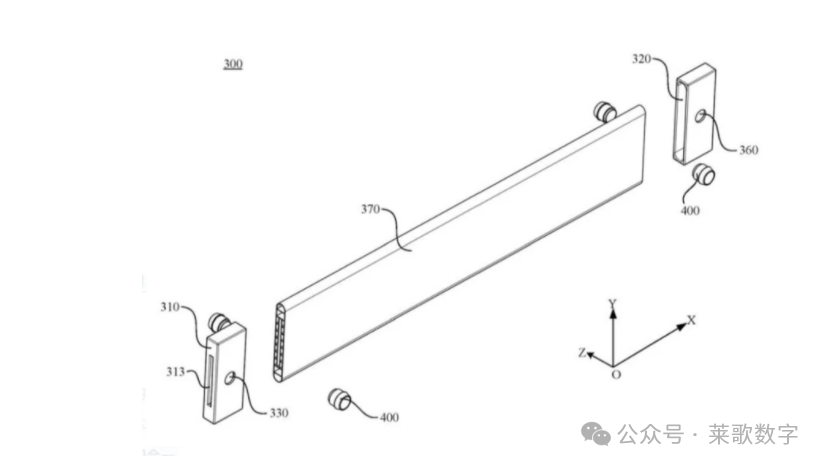

麒麟冷却板专利图(图源:宁德时代)

冲压板结构:冲压板结构的水冷板是通过冲压工艺将铝板或铜板加工成特定的形状,然后再进行焊接或其他连接方式形成流道。

这种结构的优点是可以根据不同的需求设计出各种复杂的流道形状,提高散热效率。冲压板结构的水冷板具有较高的强度和稳定性,能够承受一定的压力。

适用场景广泛,可用于中大型新能源汽车的锂电池组以及一些高功率的电子设备。但是,冲压板结构的制作工艺相对复杂,成本较高,且对模具的要求较高。

2.1.2 新型结构的创新优势

分岔流道结构:分岔流道结构是一种新型的水冷板结构,它将冷却液通过分岔流道进行分流,使冷却液能够更加均匀地流过水冷板,提高散热性能。

分岔流道结构的创新优势主要体现在以下几个方面:首先,散热均匀性好。由于冷却液能够均匀地分布在整个水冷板上,使得水冷板各部位的温度更加均匀,减少了局部过热的风险。

其次,流阻小。分岔流道的设计可以使冷却液在流通过程中的阻力减小,提高冷却液的流速,从而增强散热效果。

例如,在锂离子电池分岔水冷板结构研究中发现,在适当流道宽度下,侧分水冷板具有更优的散热效果。调整流道宽度对侧分水冷板的冷却性能提升不明显,但增加流道路径能较好地增强水冷板的散热能力,且次支路与支路流道之间的夹角越小,散热效果越好。此外,分岔流道结构还具有结构紧凑、占用空间小等优点,适用于一些空间有限的电子设备。

2.2 热设计优化策略

热设计是水冷板性能优化的关键环节,不同的冷却液流量、流道参数及强化传热结构对散热性能有着重要影响。

2.2.1 流量与散热性能关系

冷却液流量是影响水冷板散热性能的重要因素之一。

随着流量的增大,平均温度和最大温差均显著降低。

研究表明,在一定范围内增大流量,可以明显提升液冷系统的散热性能,但持续增大流量不仅会增加系统能耗,而且对散热性能的改善效果十分有限。

因此,在设计水冷板时,需要根据实际需求合理选择冷却液流量,以实现最佳的散热效果。

2.2.2 流道参数对散热的作用

流道宽度和深度等参数对水冷板的散热性能也有着重要影响。

动力电池水冷散热设计的水流道宽度没有绝对统一的标准,目前主流的宽度范围在1 毫米到 20 毫米之间。具体情况如下:

较小宽度范围(1-5 毫米):一些对空间布局要求较高、电池能量密度大且发热功率相对不是特别高的动力电池系统,可能会采用较窄的水流道,宽度在1到5毫米左右。

这种较窄的流道设计可以在有限的空间内实现较好的冷却液分布,增强散热效果,并且能够减少水冷系统对电池包整体空间的占用,有利于提高电池包的能量密度。比如部分小型电动汽车或紧凑型电池模组会采用这种较窄的水流道设计。

中等宽度范围(5-15 毫米):这是比较常见的水流道宽度范围,在这个范围内,冷却液能够有较为合适的流速和流量,既可以保证对电池产生的热量进行有效的吸收和传递,又不会因为流道过窄而导致流动阻力过大或因流道过宽而降低水冷板的结构强度,许多中大型电动汽车的动力电池水冷散热系统的水流道宽度处于这一区间,能够较好地平衡散热性能和系统的整体设计要求。

较大宽度范围(15-20 毫米):在一些对散热要求极高、电池发热功率较大的特殊应用场景下,可能会采用宽度较大的水流道,接近 20 毫米。较宽的水流道可以容纳更多的冷却液,提高冷却液的流量,从而增强散热能力,但同时也会对水冷板的结构设计和安装空间提出更高的要求。

不过,一般情况下,考虑到水冷板的耐压性和结构安全等因素,流道宽度通常不会超过 20 毫米。

有研究表明液冷板采用中间流道窄、两侧流道逐渐变宽的不等流道宽度分布设计,有利于增强液冷板的散热均温和能耗性能。

此外,流道深度的变化也会影响散热性能。在保证焊接面不变的前提下,不同流道深度的设计可以满足不同的散热需求。

2.3 工艺类型与特点

水冷板的生产工艺多样,不同工艺在成本、质量、适用场景等方面各有优势与局限性。

2.3.1 不同工艺的生产流程

埋管工艺:埋管工艺是用得最多的液冷散热器液冷板的制作工艺,一般来说是铝基板埋铜管,即将铝基板用 CNC 加工铣槽,再采用冲压机将已弯好形状的铜管压到铝基板上,再进行钎焊焊接,然后进行后加工成水冷板。

埋管式的液冷板一般有三种形式:浅埋管液冷板、深埋管液冷板和焊管工艺。浅埋管工艺适用单面安装,铜管压扁后与铝板同时铣面,充分利于铜管高导热性能带走热量,利用铝的轻量化起到减重及成本控制作用。

深埋管工艺填料为美国进口高导热环氧树脂,被冷却器件温差要求不高的情况下,可单双面安装,因铜管厚度没有进行二次加工,且有填料保护可提供应用的安全性,特别适合冷媒为介质的冷板使用。

焊管工艺适合铜板 + 铜管的方式,以此降低板材厚度起到减重效果。

型材 + 焊接工艺:在型材的基础上加工而成的液冷散热器,此类散热器形状较多,有板式,有通道式,有组合式的。大致的制作原理是在型材的基础上进行加工及焊接,将型材与接头管路组合成整体的液冷散热器。

利用挤压工艺将冷板流道直接成型,再通过机加方式打通循环,通常采用摩擦焊接、钎焊焊接等焊接工艺进行密封。

此工艺生产效率高,成本低;不适用于散热密度过大的应用,不适合表面太多螺丝孔而限制水道走向或降低可靠性的应用条件。主要应用于动力电池水冷散热加热装置、分水盒以及标准功率模块一体化散热产品。

机加工 + 焊接工艺:水冷板采用机加的方式,内部流道尺寸、路径均可自由设计,适合功率密度较大、热源布局不规则、空间受限的热管理产品。主要应用于风电变流器、光伏逆变器、IGBT、电机控制器、激光器、储能电源、超算服务器等领域的散热产品设计上,而在动力电池系统中应用较少。

2.3.2 工艺优势与局限性

埋管工艺:优势在于制作工艺相对成熟,成本较低,能够满足不同的散热需求。局限性在于对铜管的质量要求较高,容易出现焊接不良导致漏水的问题。此外,埋管工艺的散热性能相对有限,不适合高功率的电子设备。

型材 + 焊接工艺:优势是生产效率高,成本低,形状多样,能够适应不同的安装需求。局限性是不适用于散热密度过大的应用,且对焊接工艺要求较高,容易出现焊接缺陷。

机加工 + 焊接工艺:优势是内部流道尺寸、路径可自由设计,适合复杂的热管理场景,散热性能较好。局限性是成本较高,生产周期较长,在动力电池系统中的应用相对较少。

三、成本控制策略

3.1 降低成本的途径探索

3.1.1 材料成本控制

选用合适的材料是降低水冷板成本的重要策略之一。

例如,增大锂电芯尺寸可以减少电芯数量,从而降低对水冷板等结构件的需求。目前,无论是方形、圆柱还是软包电池都出现了单体电芯尺寸扩大化的发展趋势,这有利于锂离子电池系统能量密度提升和减少材料成本。

此外,采用结构件轻量化的材料也是降低成本的有效途径。如锂离子电池包生产制造商在 2018 年通过导入新材料和优化结构设计等方式,使新产品较旧产品减重达 20% 以上,同时使制造成本进一步降低。

在水冷板材料方面,可以考虑使用铝合金复合材料,如铝钎焊复合材料,其具有散热效率高、抗塌性好、耐蚀性高等优势,且成本相对较低。

同时,推进铝塑膜的国产化对降低软包电池成本有积极意义,在整体性能和进口铝塑膜持平的情况下,价格只有进口铝塑膜的 70%,间接降低了对水冷板的成本要求。

3.1.2 工艺成本优化

优化生产工艺可以显著降低水冷板的成本。

一方面,可以提高自动化效率。锂离子电池包生产厂家通过提升产线自动化生产效率,实现规模化生产,降低单位制造成本。

采用国际先进自动化加工线,在整个加工工艺的关键环节实现智能化识别,产品成品率超过 90%,并不断提升。

另一方面,可以从制造工艺科技降成本。执行智能制造项目,提高公司产量,降低加工成本,提升电池品质和加工交付能力。

新材料从三个方面减少或杜绝外观不良,提升产品合格率,降低加工成本。

具体包括对一线人员操作进行培训及优化,提升设备智能化比例,提高设备作业精度,以及提高铝塑膜性能。

此外,还可以通过整线采购降低成本。

四、未来发展方向

4.1 技术创新趋势

4.1.1 结构优化的新方向

随着新能源锂电池技术的不断发展,水冷板的结构优化也将持续推进。未来,水冷板结构设计可能朝着更加紧凑、高效的方向发展。

例如,采用微通道结构设计,增加散热面积的同时减小体积,提高空间利用率。这种微通道结构可以通过先进的制造工艺实现,如 3D 打印技术,能够精确控制流道的尺寸和形状,实现更高效的流道布局。

此外,模块化设计也将成为趋势,将水冷板设计成可拼接的模块,根据不同的电池组尺寸和散热需求进行组合,提高灵活性和适应性。

4.1.2 热设计的前沿探索

在热设计方面,未来的创新策略将更加注重提高散热性能和均温性。一方面,研发新型的冷却液将成为关键。目前常用的冷却液如水乙二醇溶液,虽然具有一定的散热性能,但仍有提升空间。

未来可能会出现具有更高热导率、更低粘度的冷却液,提高换热效率。另一方面,智能热管理系统将得到更广泛的应用。

通过在水冷板上集成温度传感器和控制器,实时监测电池温度,根据不同的工作状态自动调整冷却液的流量和温度,实现精准的热管理,提高散热性能和均温性。

同时,利用相变材料与水冷板相结合的方式也有望成为未来的发展方向。相变材料在相变过程中能够吸收大量的热量,与水冷板协同工作,可以有效降低电池的温度峰值,提高热管理效果。

4.2 市场前景预测

新能源锂电池水冷板的市场规模在未来几年有望继续保持快速增长的态势。随着新能源汽车市场的不断扩大,对高性能电池热管理系统的需求将持续增加。

预计未来几年,新能源锂电池水冷板的市场规模将以每年两位数的速度增长,发展潜力巨大。此外,随着技术的不断进步和成本的降低,水冷板的应用领域也将不断拓展,除了新能源汽车和储能领域,还将在通信、数据中心等领域得到广泛应用。

1127

1127

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?