1.概述

本作业指导书是为了方便管道应力工程师对管道应力分析工作内容和应力计算软件CAESARII的常用功能进行了解。包含临界管道规划、软件环境配置、建模、模型检查、查看结果、模型调整、输出应力分析报告、常见问题等8个部分。

本指导书仅为学习参考,同时也会根据项目经验和技术进步随之更新 。

2.参考标准

本指导书涉及标准有:

- 3074-2018石油化工钢制压力容器

- B16.5-2020 管法兰和法兰管件

- HG/T20615-2009 钢制管法兰(Class系列)

- 3406-2022 石油化工钢制管法兰技术规范

- ASME B1.1-2019 统一英制螺纹

- BPVC.II.D.M-2019 ASME锅炉及压力容器规范国际性规范II材料D篇性能(公制)2019版

- B31.3-2012 工艺管道

- ASME B16.20-2017 管道法兰用金属垫片

- GB/T 35979-2018 金属波纹管膨胀节选用、安装、使用维护技术规范

涉及文献:

- CAESARⅡ中两种法兰泄漏校核方法分析与探讨_崔世华

- 工业管道配管设计与工程应用_宋苛苛

- CAESARⅡ的法兰泄漏-应力计算模块_李敬琦

- 管道应力分析过程中法兰泄漏的校核_王勋

3.临界管道规划

一般以业主规定为准。

4.软件环境配置

- 软件完成安装后,在界面右上角“layout/布局”可以设置中文环境“languages/Chinese(PRC)”。 后文中软件操作皆以中文术语为主,若无翻译则用英文代替。

- 设置公称制环境,在“配置编辑器”中,点击“Database Definitions”,找到“Units File Name ”改为MM.FIL。

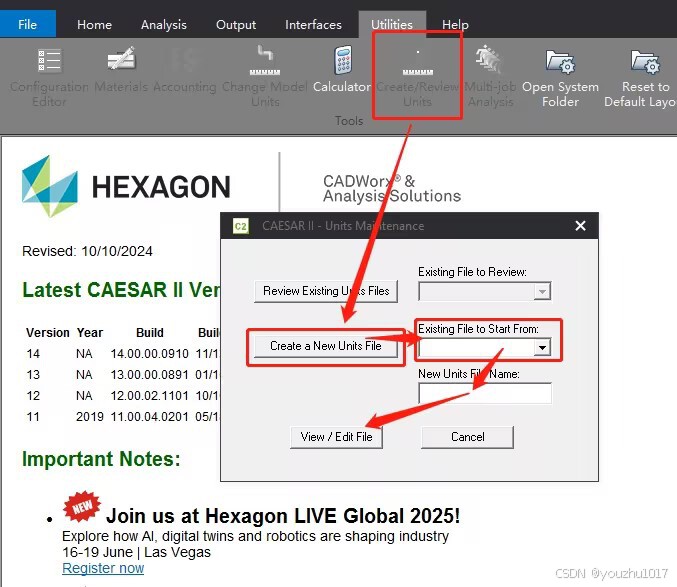

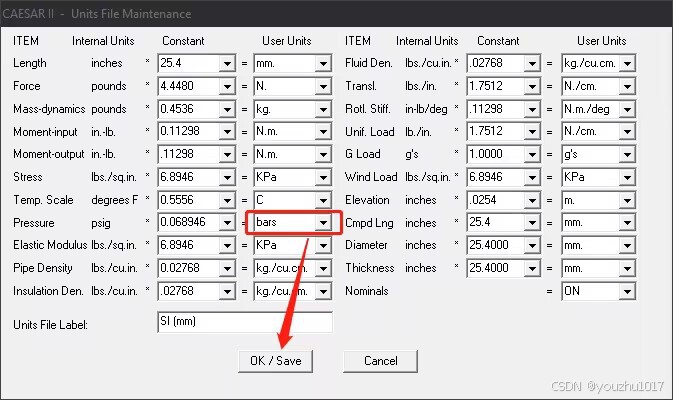

- 自主编辑单位(如项目需要压力单位为bar)。完成后,.FILE文件会自动保存在这个计算包中,想要更改其他计算包,可将改文件复制过去。也可以在配置编辑器中设置单位。

- 禁用图形信息提示视窗:在“配置编辑器”中,点击“Graphics Settings”,找到“Disable Graphic Tooltip Bubble”改为 Ture。

- 设置建北方向和定义垂直方向,与管道模型一致。

5.建模

5.1起始点选取

管道起始(终点)点需要固定点或者起始(终点)点位移(见4.14),在装置配管项目中,大部分情况下为设备的固定端,或者界区位置的固定点。在该位置的“约束”,起始点节点“类型”设为“ANC”。

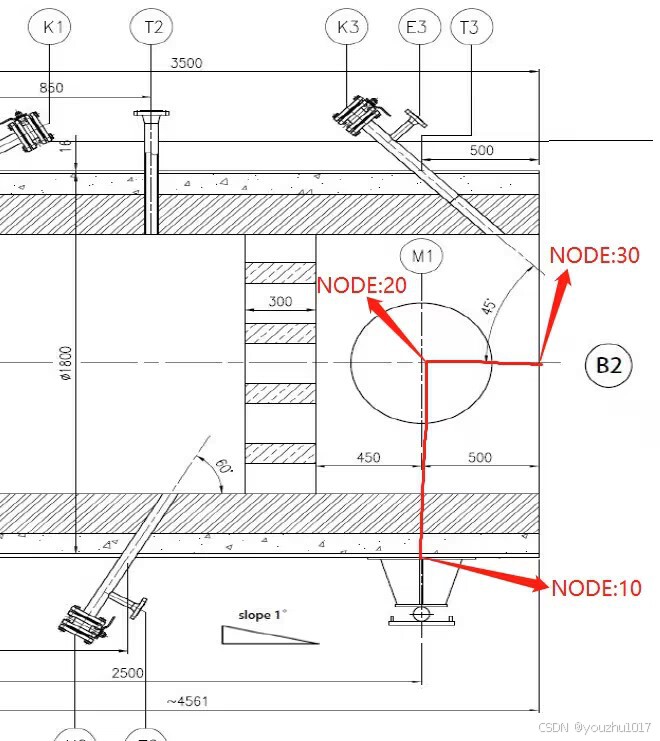

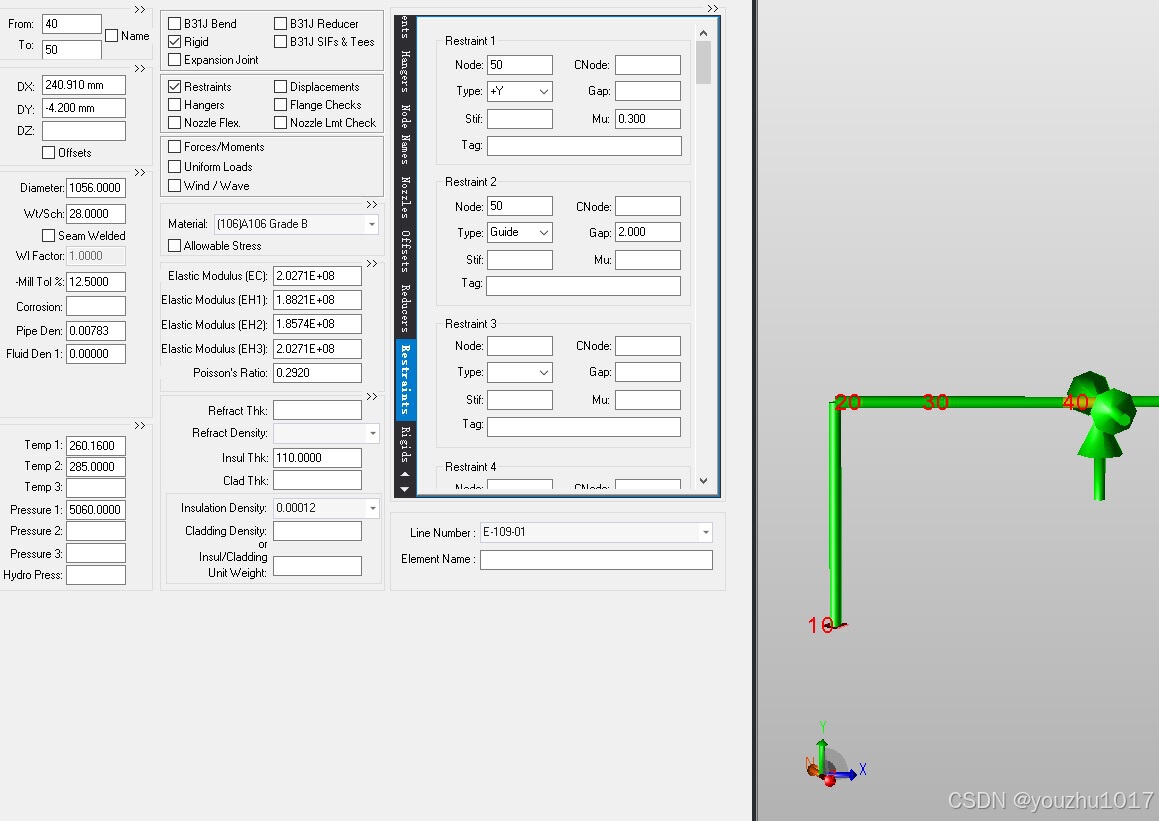

5.2设备管嘴建模

如果设备专业没有给管口初始位移,则一般认为以设备固定端为起始点,经设备内部直至管嘴生根处封头位置为“刚性件”,模拟性布管:如图,直径按筒体外径(直径+壁厚×2);管道密度选定材料后系统会自动填写;流体密度以介质密度(气体则该值空着或者输入0),温度为设备外壳/壳程的温度(操作温度),压力以设备操作压力即可。

如果是如换热器之类的卧式设备,其支撑是没有膨胀量的,所以要忽略支撑的高度。

中间不设“弯头”,支撑按设备支撑位置设置。

之后管道再以管嘴生根处为管道布置起始点,至管嘴法兰端面长度,操作温度、操作压力、材料、保温以管道为准。

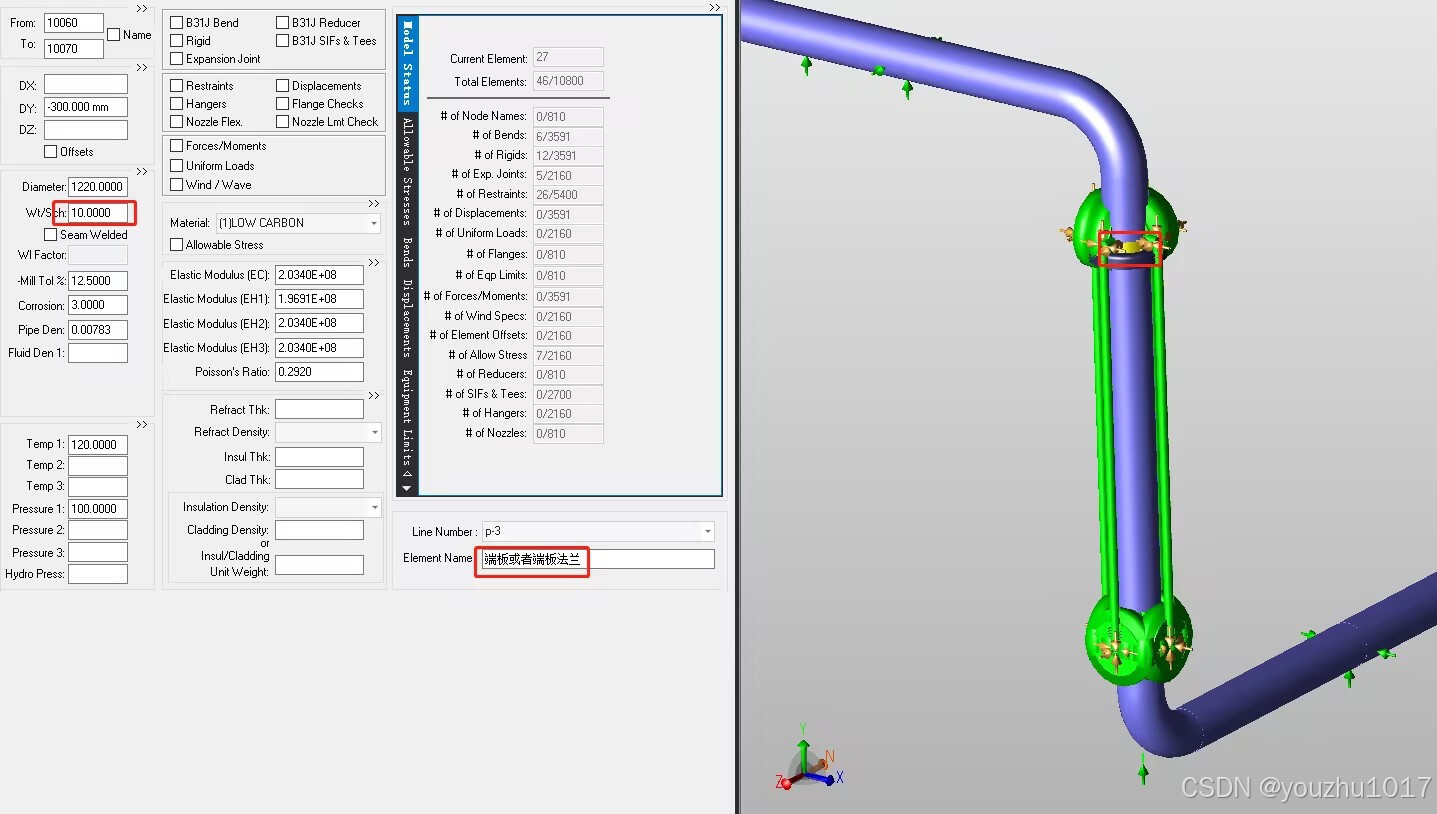

设置“法兰校核”,先使用当量压力法校核法兰泄露情况,如下图左;如果法兰泄露校核未通过,则使用NC 3658.3最大屈服强度法,如下图右。

根据文献《CAESARⅡ中两种法兰泄漏校核方法分析与探讨》和《CAESAR_II中法兰泄漏校核方法分析与对比》,在NC 3658.3最大屈服强度法中:

- 在ASME B1.1中Table6/Table11计算Ab值(螺栓截面积之和);

- 在ASME B16.5中确认螺栓圆环直径C值(可用国内标准SH/T3406和HG/T20615);

- 在ASME BPVC II PartD Table Y1确认法兰屈服强度Sy值(在2019版中A105型法兰在PDF页码714页,标准中页码为666页),Forgings为锻件,Castings为铸件。

5.3 管件直连法兰情况建模

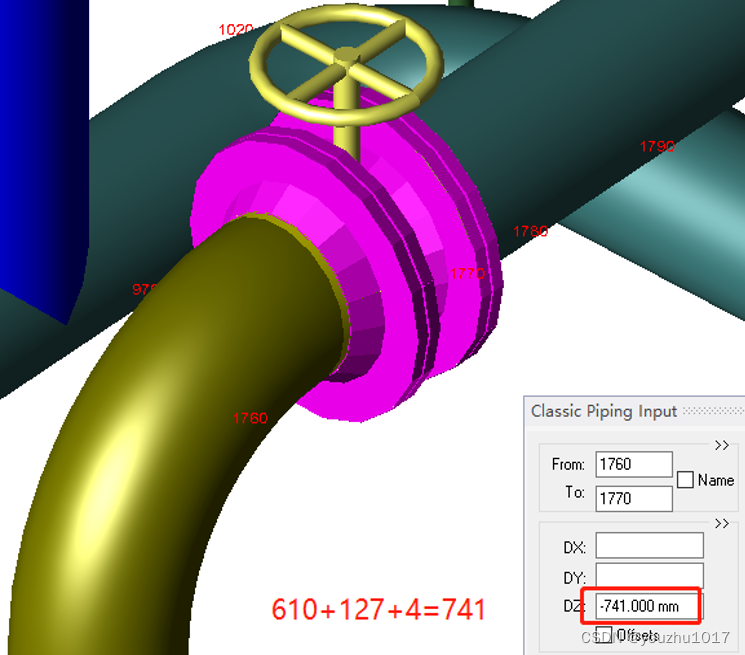

管件如弯头、大小头后紧跟法兰时,如果法兰使用法兰校核建模应输入一段长度为法兰高度的管道,避免法兰建在在管件中部。如下图DN400的管道:

5.4 弹簧支吊架建模

在设置位置处,点击“弹簧架”,填选“弹簧表”,一般国内项目为13-Sinopec(China)或者 21-ChinaPower(China)。“可用空间(对座簧为负值)”为空则默认为吊架,一般填写“-100”(数据过小会影响报告生成)即可设置为弹簧支座。

5.5 节点重新编号

在输入管道界面中,点击“选择组”→“重新编号”→输入“起始节点”,“节点增量”→“确定”。

5.6 划编管线号

在建立模型时,通常会将与设备连接的所有管线建在一个主模型中,即为“main”,CAESARII中也可以在模型中对各个管线号进行编写:点击“管线号”→按住CTRL选择管段→“Create” →在“Name”中编写管线号→在“…”修改颜色。

也可在输入端的"Line Number"填写修改。

5.7 塔的承重(导向)支架设置(附塔支架)

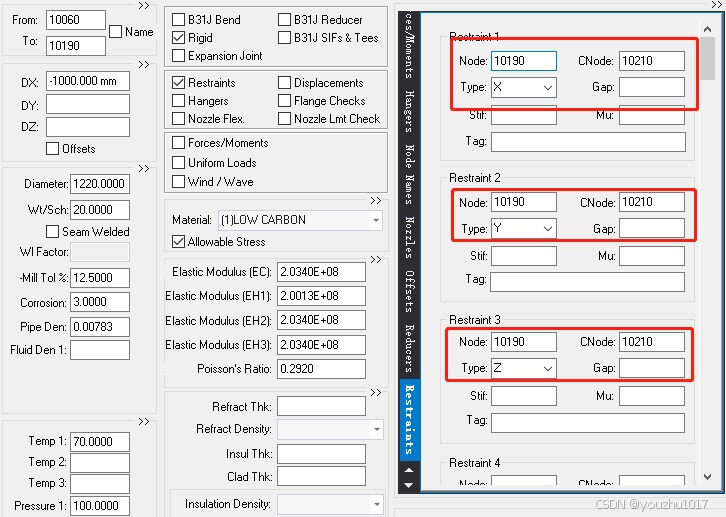

因塔和立式容器在受热时会膨胀,而支架生根于筒体,所设承重支架也会随之向同一方向膨胀,所以不能单纯在支架位置处设“+Y”或者“guide”的约束。先打断,输入相同的高度 →插入单元 →设置两断开的起点、终点 →图中为10927和925 →点击“闭合回路”→设置刚性件→在支架处“约束”CNode输入10925。支架变色,即成功设置。如果要精确模拟附塔支架,还需要将该段打断,一部分为塔体,一部分为支架。

5.8 空冷器建模

以图中模型示例,空冷的固定点取两管口正下方的中心点,刚性件的温度和压力取进出口的平均值,材料取管束材料,为方便计算,管径和厚度取1m和10mm。

5.9 复制

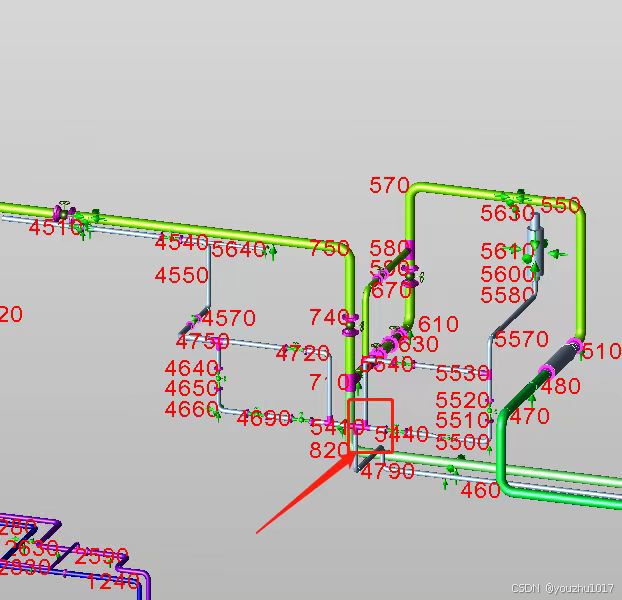

该功能要注意增加节点号后不要与原先节点号重复,如图,第一支分支管系建好后。

之后框选要复制的管系,点”Duplicate”,如图中要复制到的点为320,第一支分支管系起点为280,则点增值为320-280=40,点“OK”,即得到第二支相同的管系。

5.10 四通

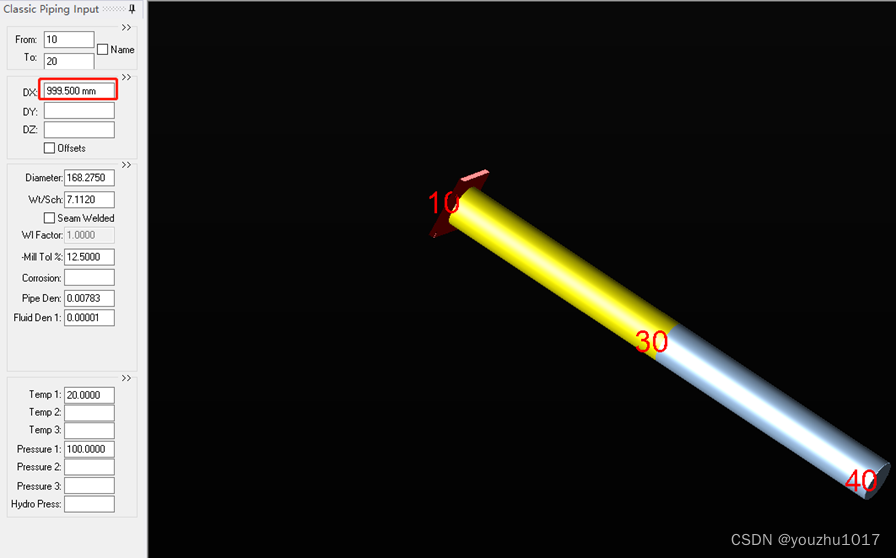

常规布管3根连续管道10-20、20-30、30-40:

在20-30时,长度设置为1mm,将20和30点都设置成三通。

之后管道分别从20和30点开始布管,四通建立完成。

5.11 夹套管四通建模

先设置内管(阀门在内管建立):

定距板距外管内壁的空隙为1~1.5mm。管道工程师也会根据介质情况设置拆卸法兰,夹套管法兰也用定距板相同作用,不用重复设置。

之后框选、复制:

注明管道名称、颜色,将外管设置成显示50%:

如果使用蒸汽作为加热介质,则流体密度为0,否则需要提供等效流体密度(SG)并计算;流体密度改为0,修改外管管道参数以及四通、直管长度。删除外管的约束,阀门。设置外管支撑。

建立完成。

5.12 夹套法兰建模

根据夹套法兰的构造情况,法兰与管道连接处需要设置CNode点与内管Node对应,使夹套管道内力大部分都作用在法兰上。法兰与阀门连接处一般不设,对结果影响不大。

5.13 模型导入合并

在A模型中导入合并B模型前,要注意两个模型节点号不可重复,如果模型复杂则可对A模型起点进行坐标管理:在输入界面中点击“View/Set Coordinates”。

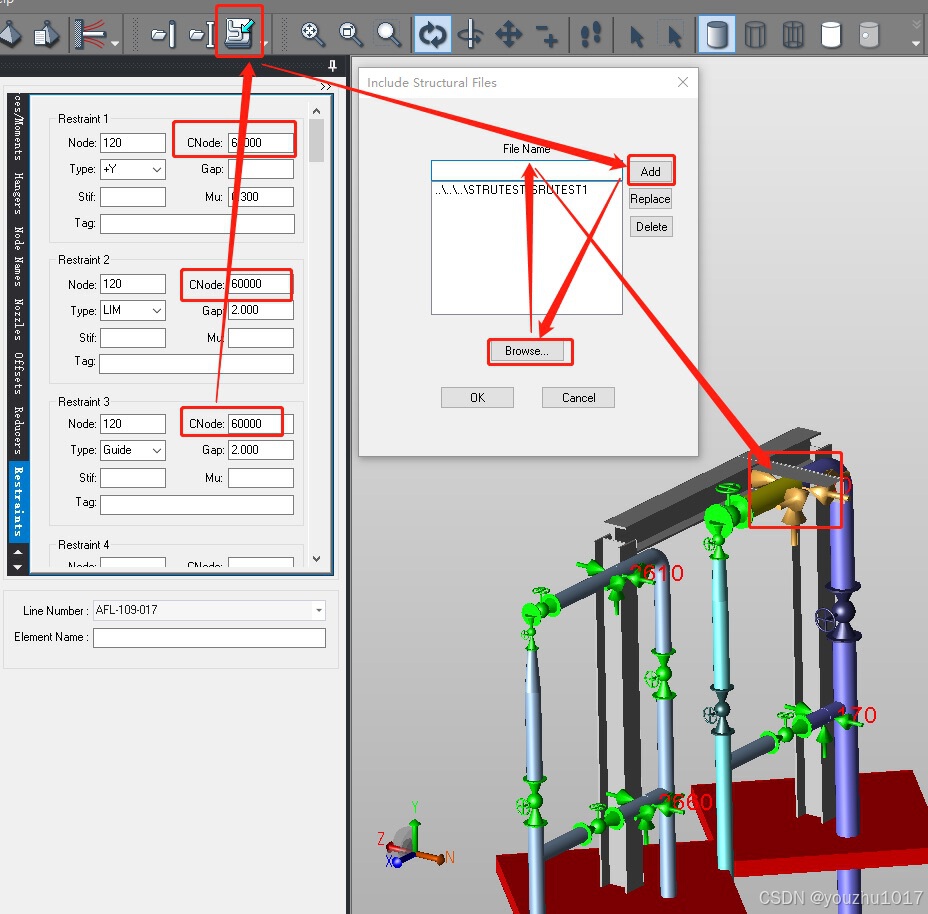

之后点击“include piping files”→“Add”→“Browse”,点击模型B→将ReadNow?的“N”改为“Y”→“OK”

最后设置B模型的坐标到相应的位置,或者直接修改B模型的起始点。

5.14 提取分支管道位移

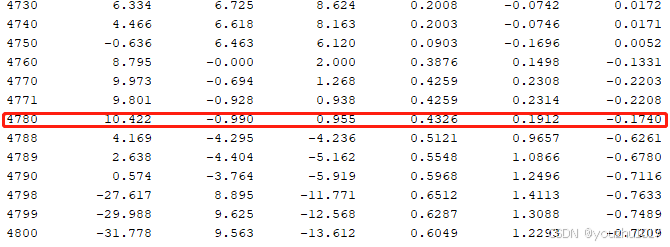

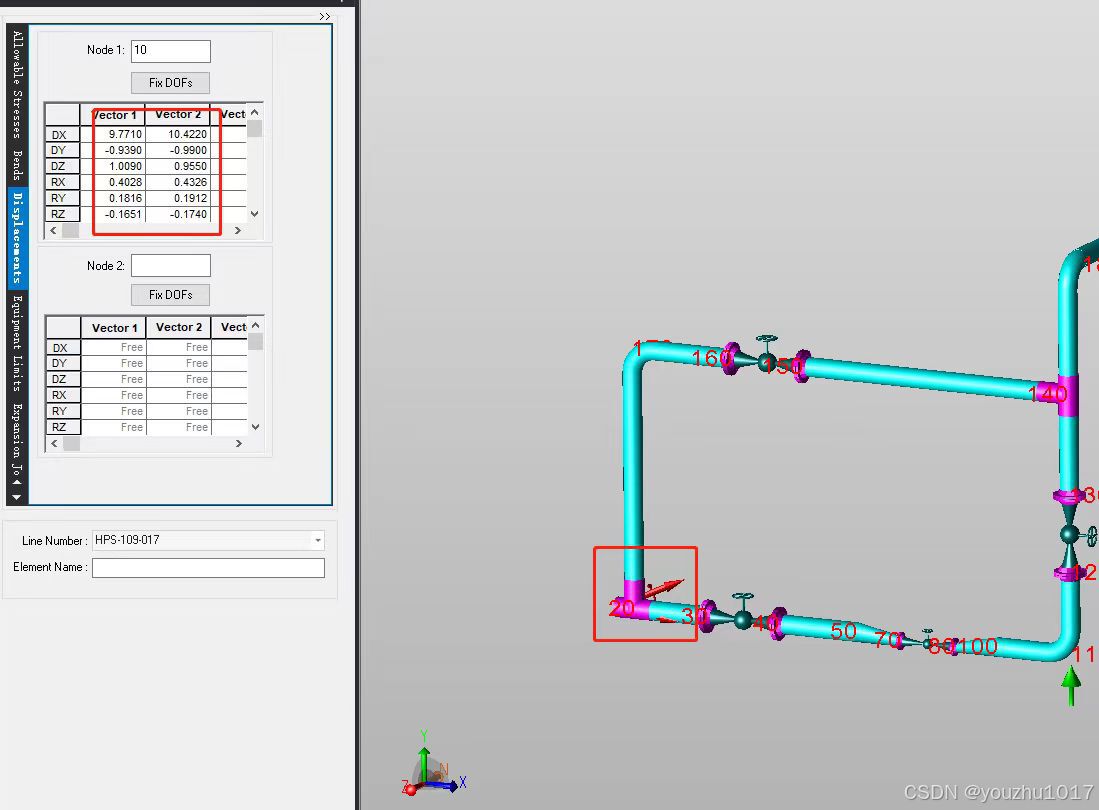

得到合并模型后,运行得到分支管起点在整个管系中的位移。

得到数据后,在起始点点击“位移”输入数据。以便减少计算包管道数量和节点号。

5.15 风载荷/地震载荷输入

风形系数一般取0.65,注意:在输入风荷载时,需要将起始点“10”在全局坐标中的“Y”值输入绝对标高,在静态编辑中的风荷载输入海拔绝对标高。

地震载荷在软件中一般视为均布载荷

如果没有提供参数需要在“Seimic Wizard”中输入参数,然后点击“Create”后,软件自动填写G系数。

UX和UZ为水平方向,UY为垂直方向。

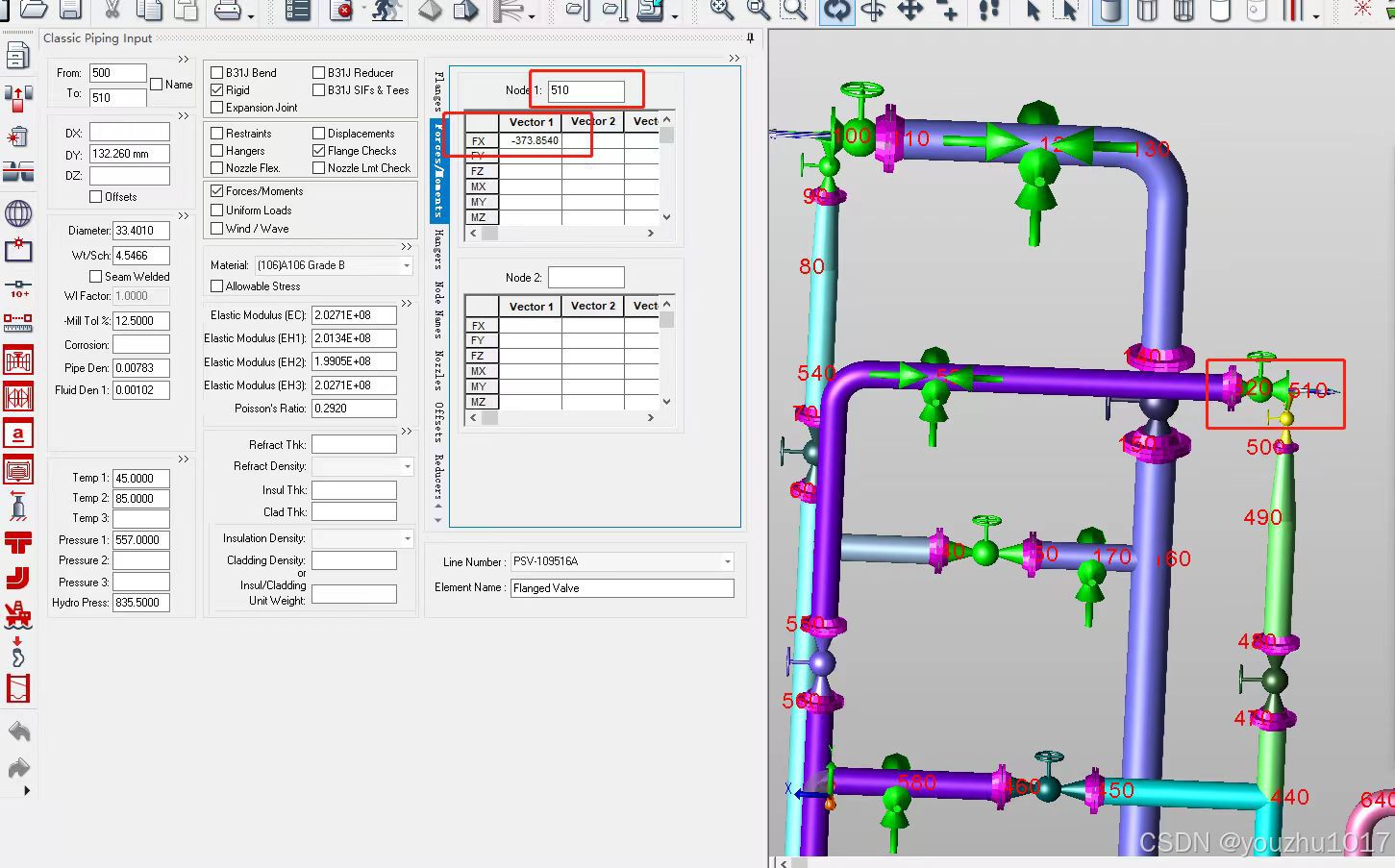

5.16 安全阀输入

完成安全阀建模后,在该点输入后坐力(Reaction force/Fr),方向与阀后管道相反。

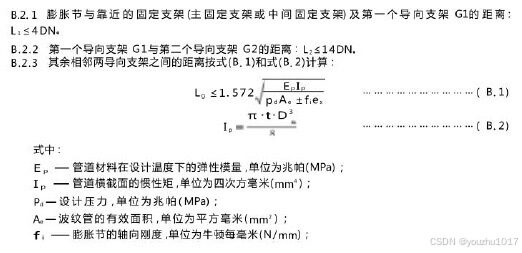

5.17 膨胀节

5.17.1 列表复制

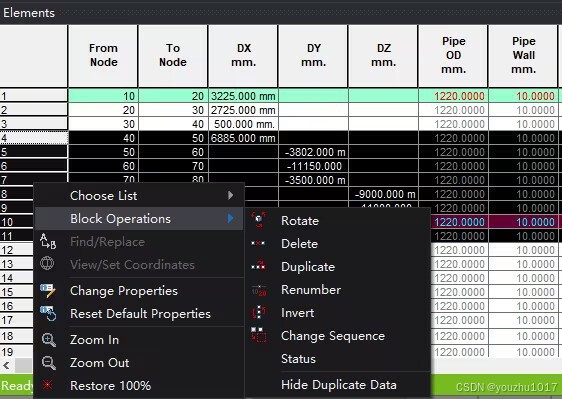

下图为另一种选中方法:打开Elements list,选中→Shift或者Ctrl拖选需要复制的节点→鼠标右击→Block Operations进行复制、旋转、删除等操作。

5.17.2 膨胀节的内压推力(盲板力)

Pt=P×A

Pt为内压推力(KN);P为内压(一般为操作压力:kPa);A为有效计算内径(㎡)

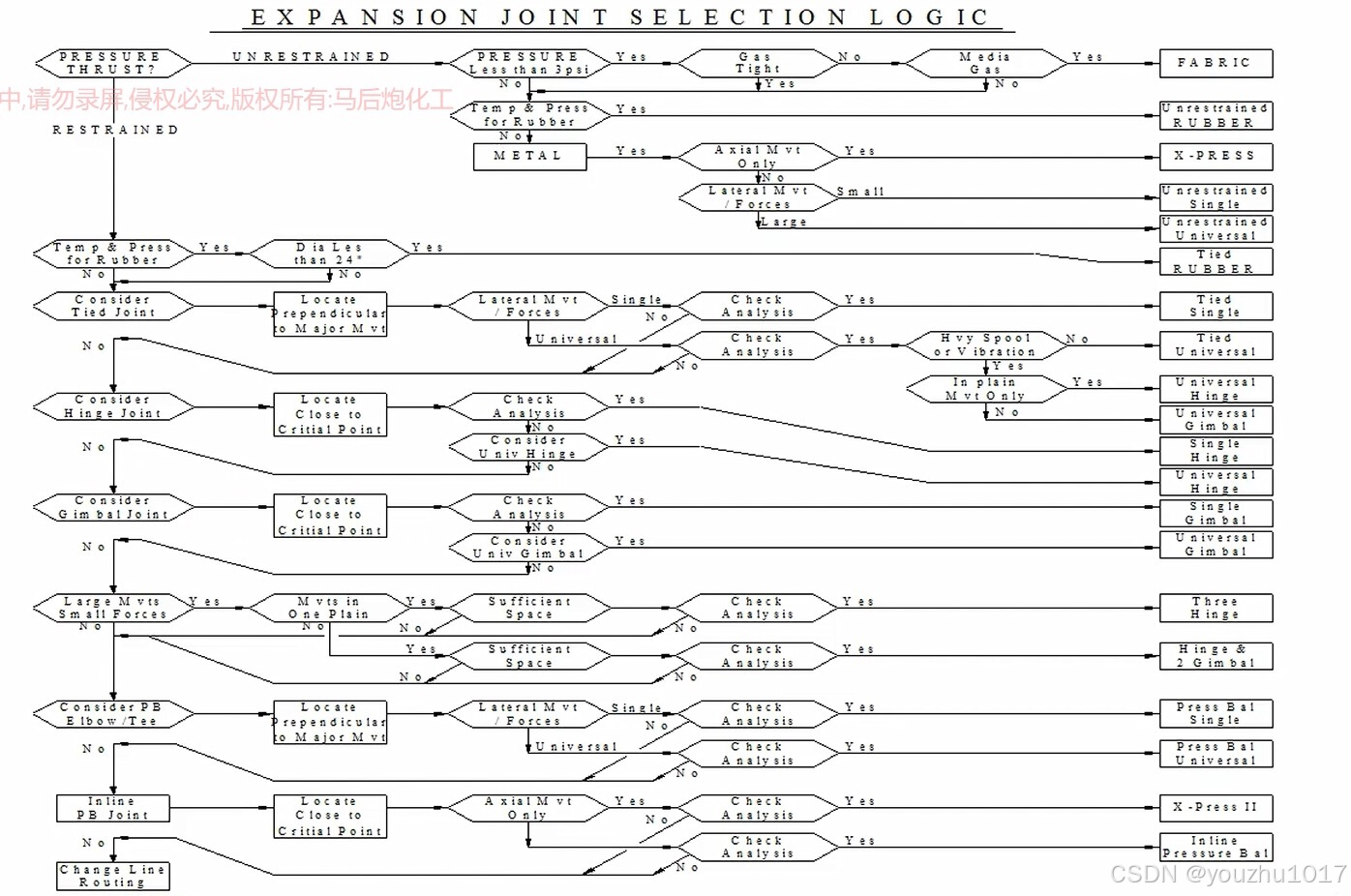

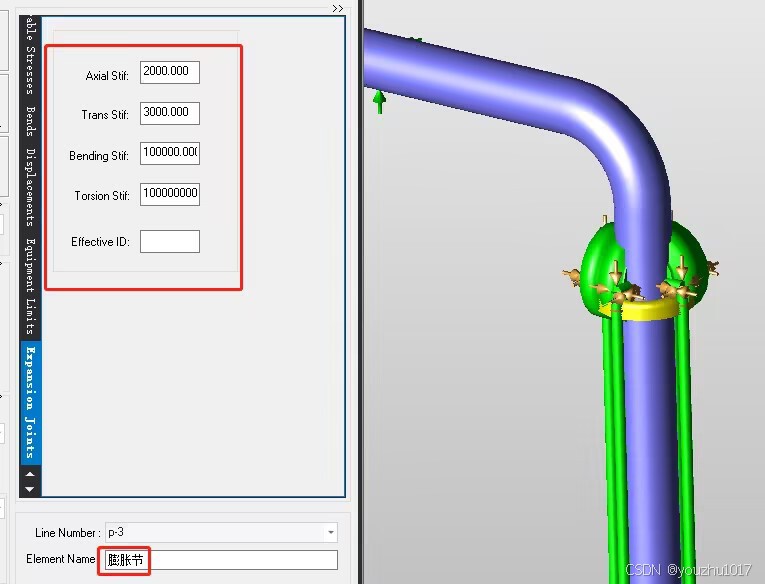

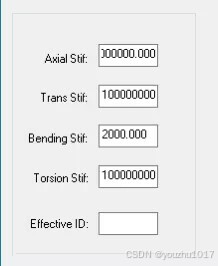

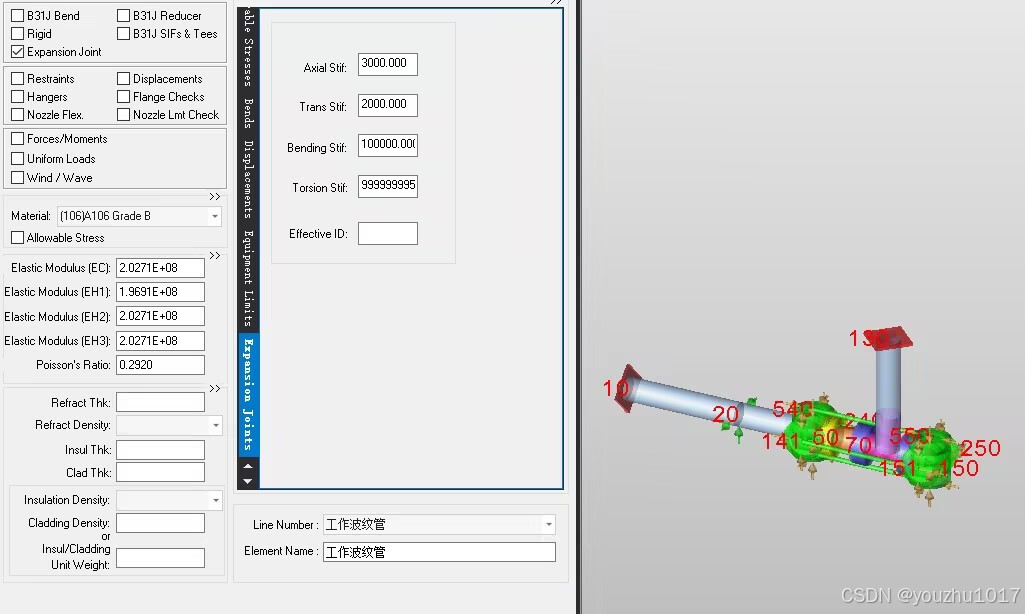

5.17.3 选用膨胀节流程及模型输入

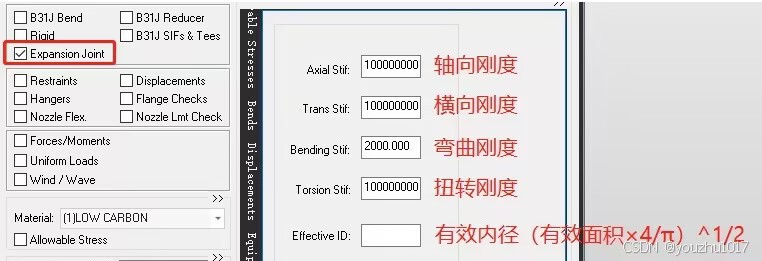

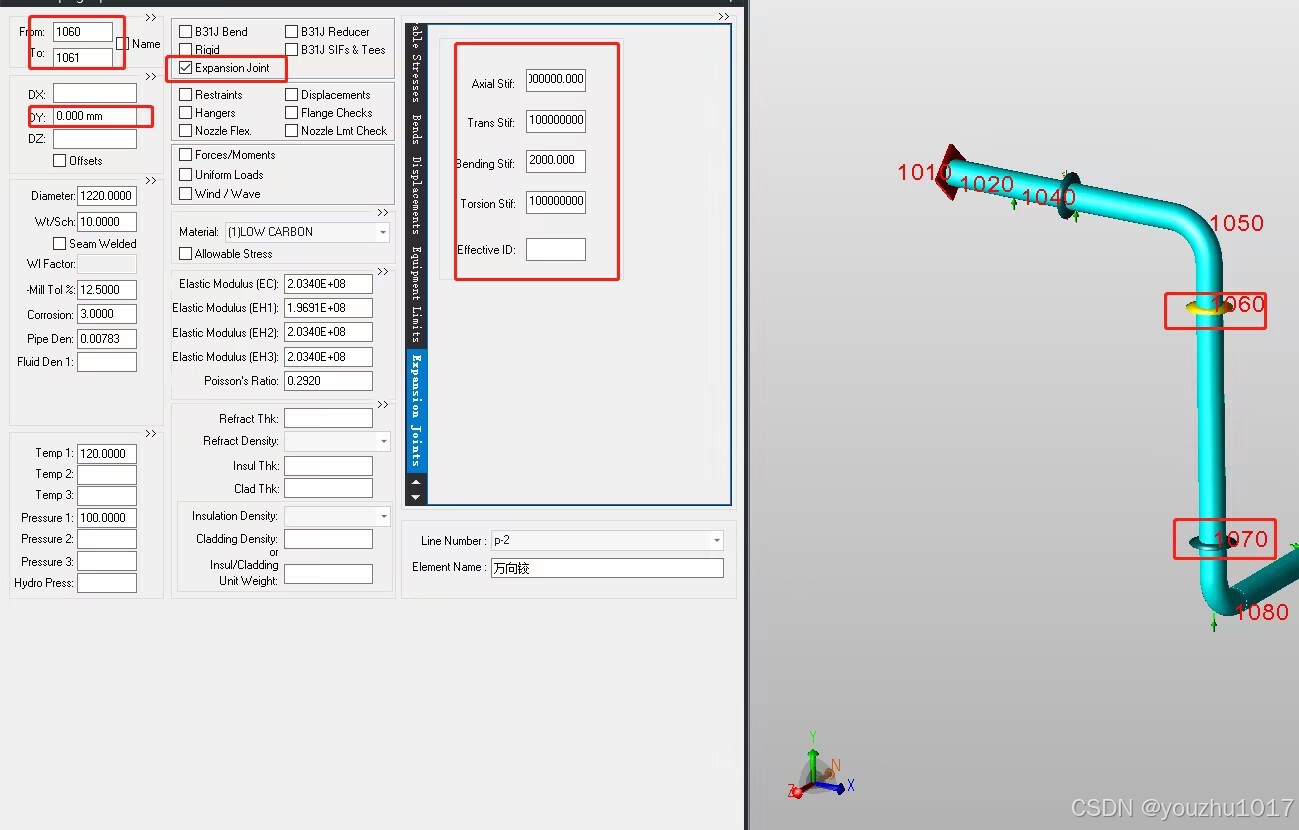

下图是膨胀节需要输入的参数,输入时应注意根据不同型号的膨胀节扭转的方向来输入该方向刚度数值,其中无穷大数如“1e12+回车”。后面不再赘述。

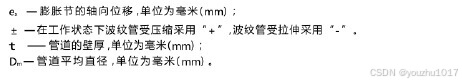

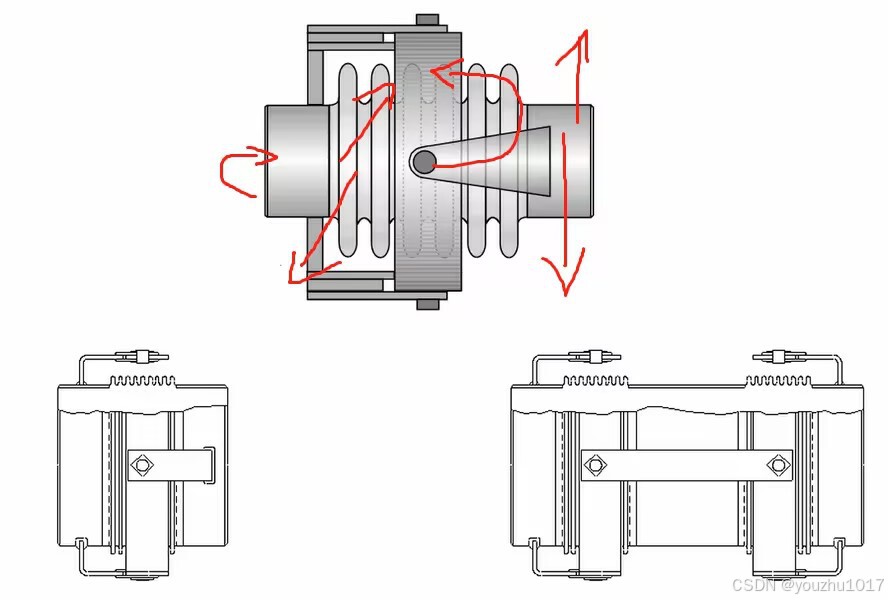

5.17.4 自由式膨胀节

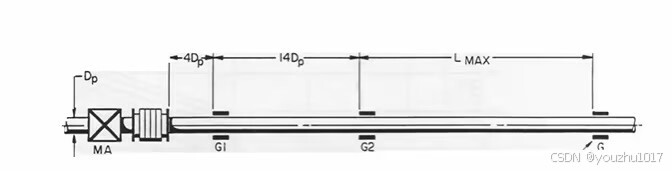

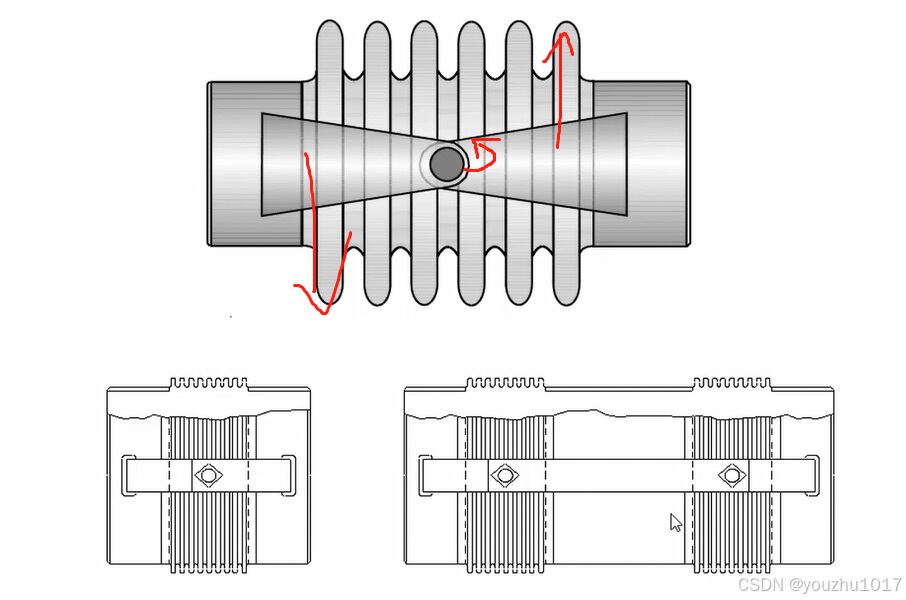

自由式(波纹管)膨胀节只能补偿轴向位移,不可补偿其他方向,所以要加多个导向支架。需要考虑盲板力对止推架大小的影响。

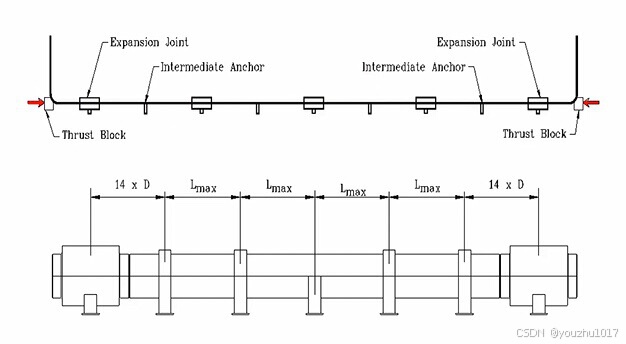

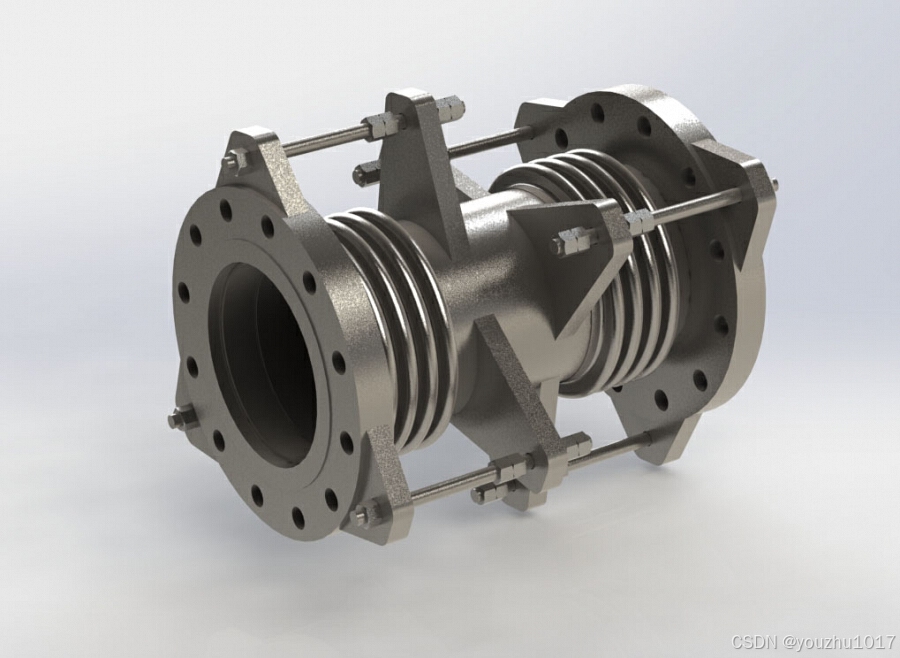

5.17.5 单/复式拉杆膨胀节

5.17.5.1 复式拉杆膨胀节型式

拉杆型不用考虑盲板力

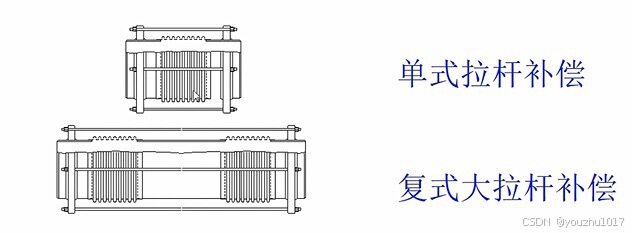

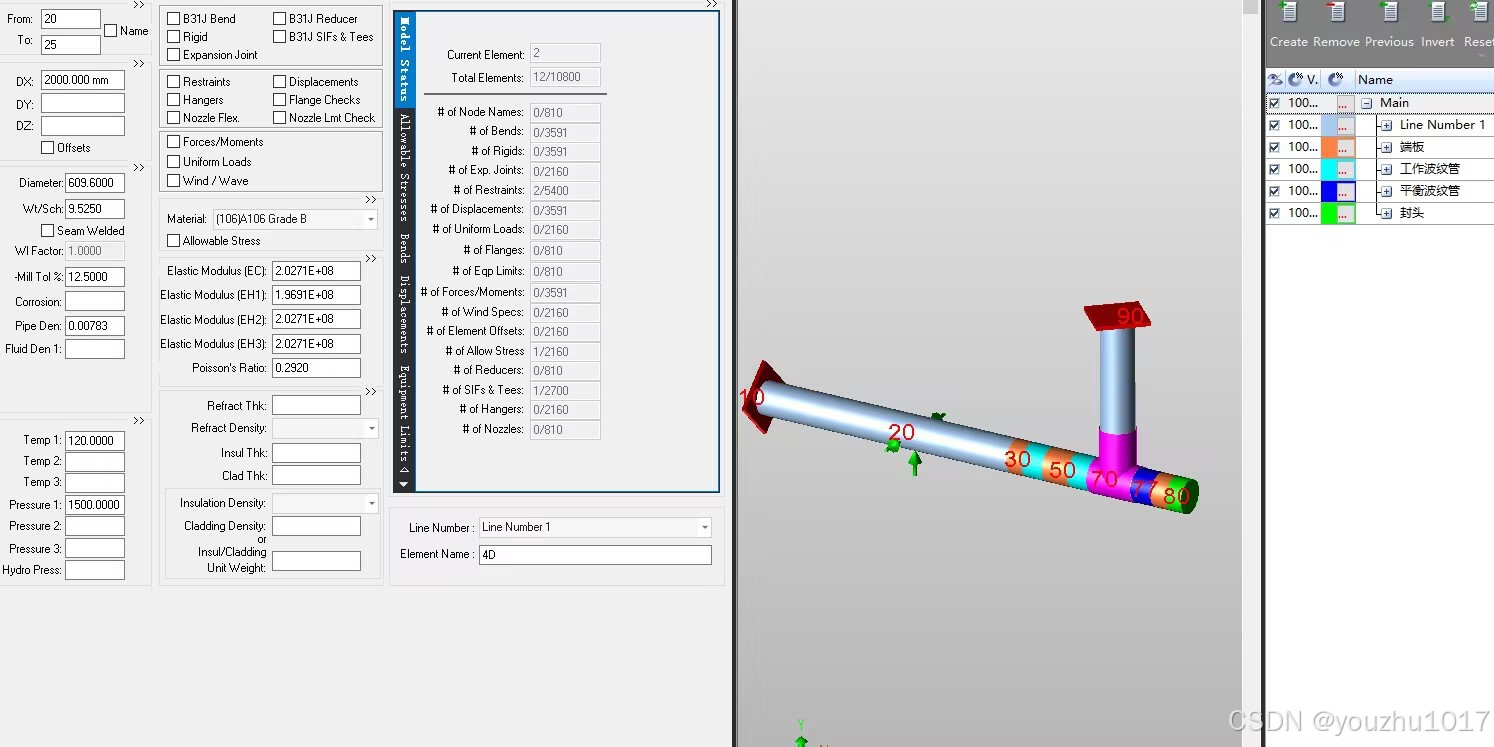

5.17.5.2 复式拉杆膨胀节模型输入

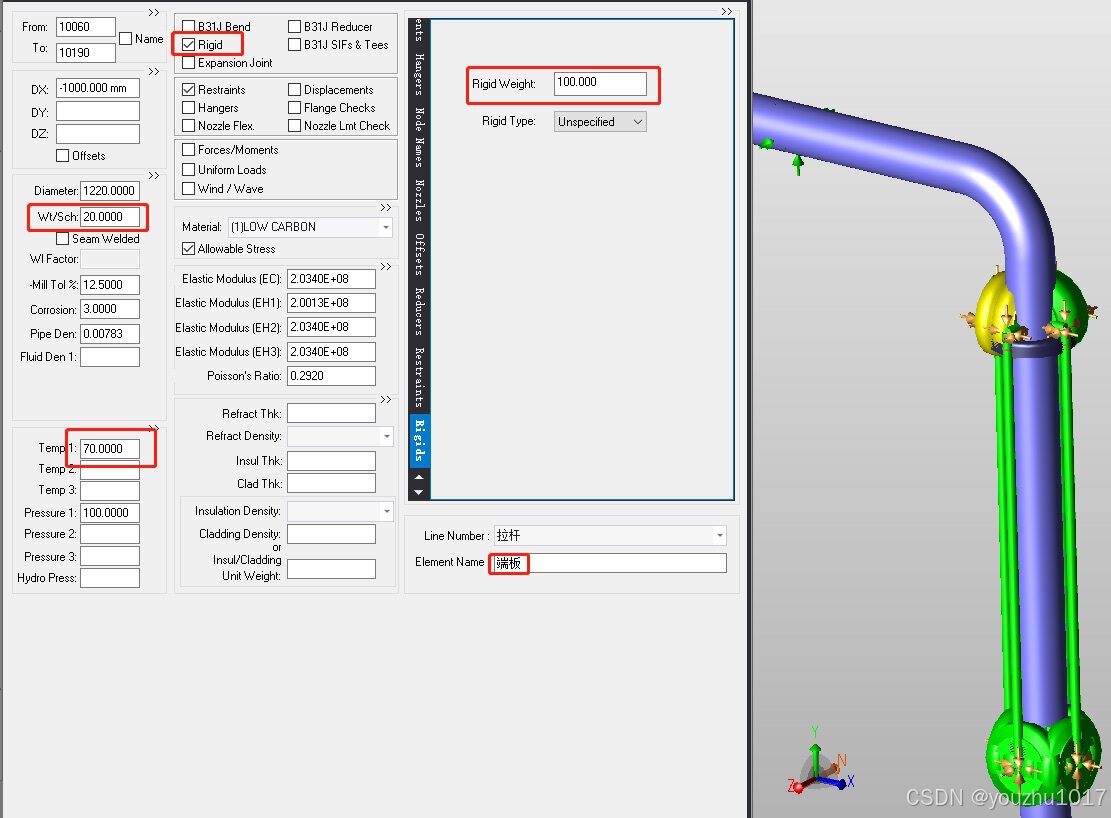

单式和复式拉杆膨胀节模型区别在于波纹管数量,故只介绍复式建模情况:

1)为使管道的温度、压力等参数具有连贯性,我们规定膨胀节端板与拉杆在该管道膨胀节之后变径之前开始建立节点。在输入横向刚度时,不可以使用整体横向刚度平替波纹管横向刚度(该值与端板/端板法兰高度成正比、与拉杆厚度、波纹管之间直管长度都有影响),该值以及轴向刚度、弯曲刚度都需要厂家提供。

2)拉杆具体模型需要根据膨胀节实际情况模拟。

3)端板和拉杆刚性件需要将壁厚调成该管道的2倍,温度取管道温度和环境温度(通常取20℃)的平均值。此外,还需要整套复式拉杆膨胀节的重量均分在两端的端板的刚性件(再将端板按实际情况分为3个或者4个或者5个刚性件,重量也随之均分)。

4)建立拉杆时,在自动闭合后,应手动更改端板与拉杆的连接点,使之成为连接点,以此表示该点为螺栓连接,并不是直接相连且只限制空间三维的位移,而不限制扭转。

5)建立好一组端板和拉杆后,可利用4.17.1列表镜像复制、旋转,以得到完整膨胀节模型。

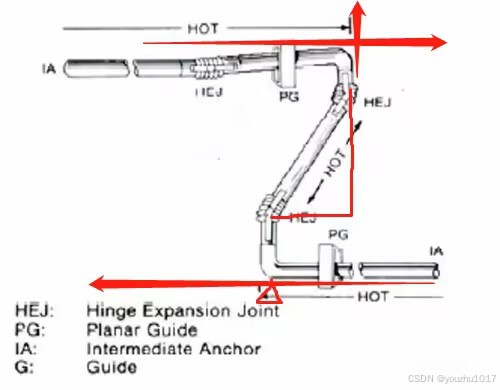

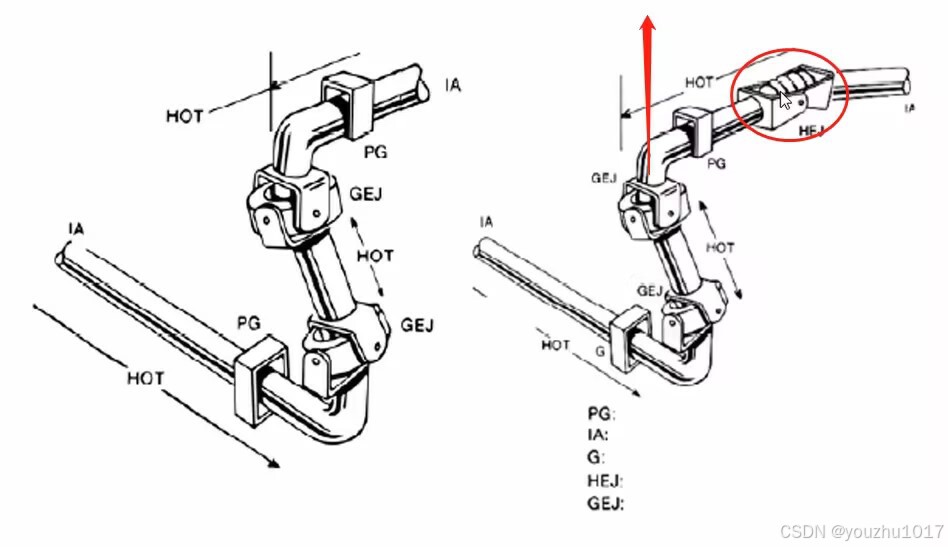

5.17.6 铰式膨胀节

单式铰链型膨胀节只适用于补偿单个角度,不可补偿轴向位移,也不考虑盲板力。

该型膨胀节只适用于补偿角度,不可补偿轴向位移,也不考虑盲板力。应用时,需要靠近弯头,以达到最好的补偿效果。

单式万向铰链型膨胀节适用于补偿2个空间角度,不可补偿轴向位移,也不考虑盲板力。

因其没有轴向补偿能力,通常要在前后选一侧增加单式铰链型膨胀节组合使用。

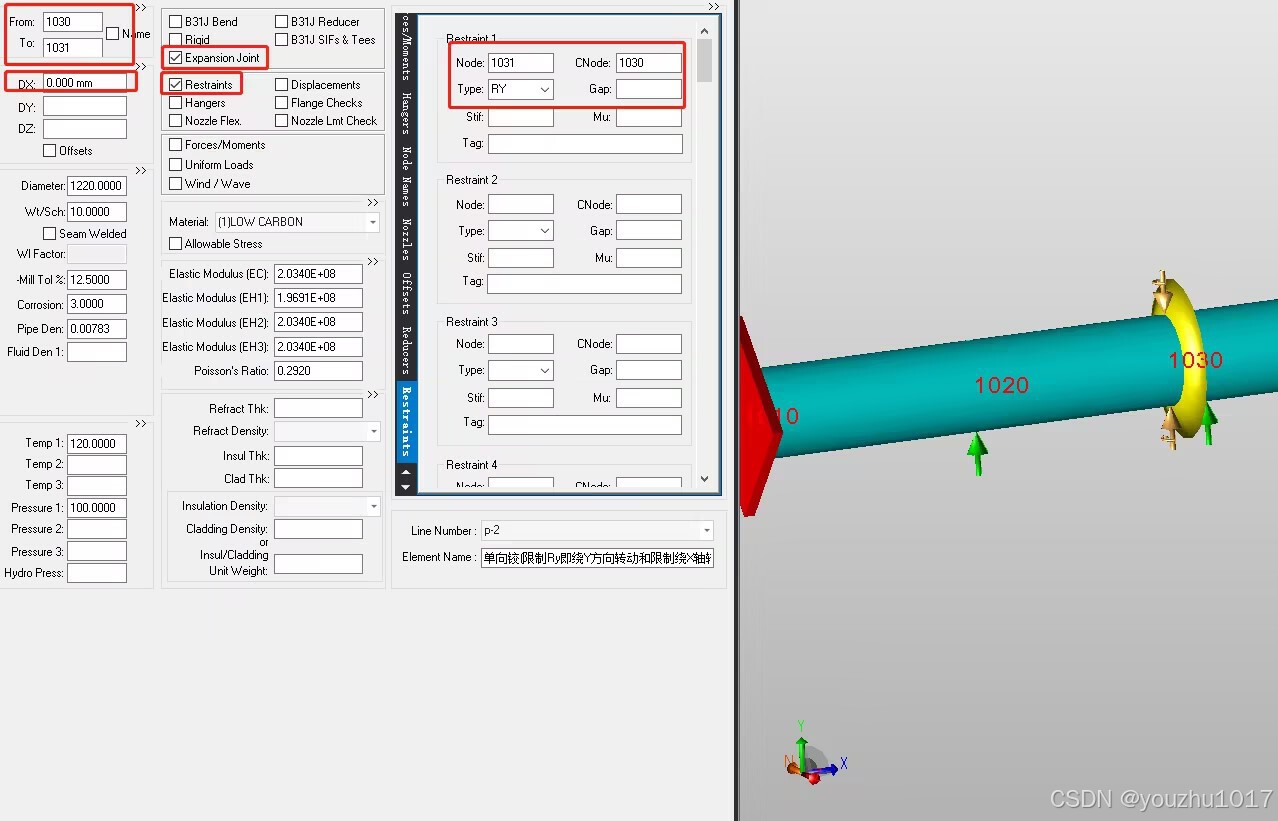

5.17.6.1 单向铰式膨胀节模型输入

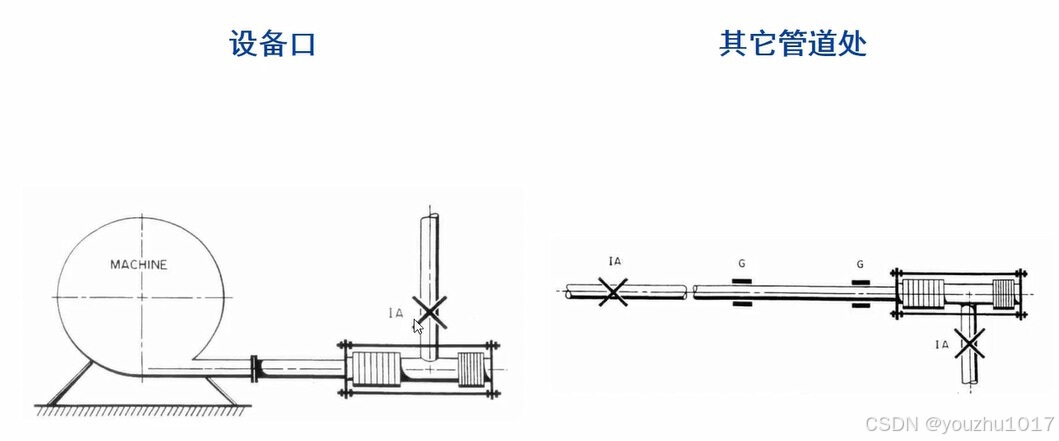

单向铰式膨胀节,除扭转刚度无穷大以外,其他方向刚度需要厂家提供;因铰式膨胀节不需要考虑盲板力,所以有效内径值可不输入数值。

单向铰式膨胀节在CAESARII中,只需要模拟膨胀节的铰点,长度为0,下图模型中为1030-1031连接点。

此外,还要根据现场实际配管情况考虑限制X,Y,Z方向扭转情况,图中便限制了Y方向的扭转。

5.17.6.2 万向铰式膨胀节模型输入

而万向铰式膨胀节因该模型中,方向都不受限制,所以只需要输入刚度数值即可。

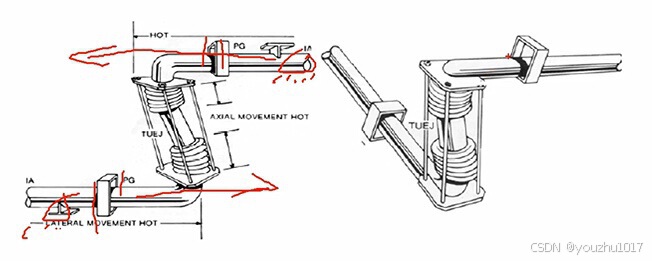

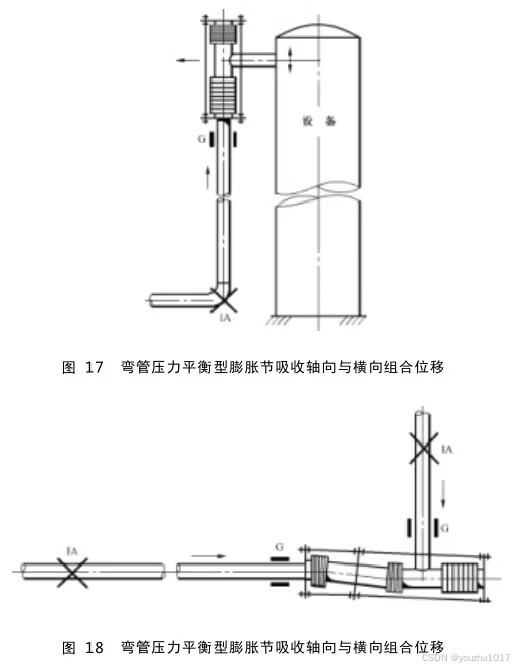

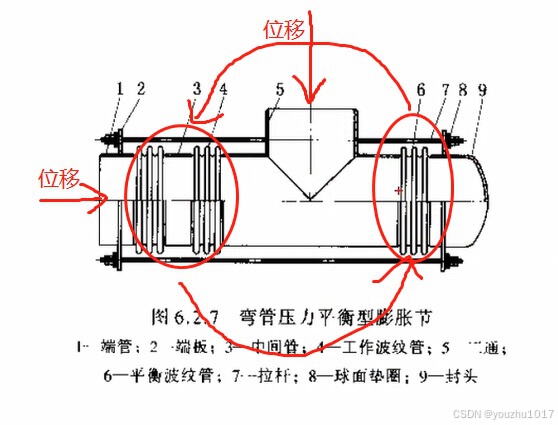

5.17.7 弯管压力平衡型膨胀节

5.17.7.1 弯管压力平衡型膨胀节型式

该型膨胀节安装在管道拐弯点或者与设备连接的管道上。可补偿轴向位移、横向位移,常用在泵、压缩机、汽轮机等荷载敏感的管道系统。

而在与塔器连接管道的应用时,还要注意风荷载作用在塔器上,进而对管道移位量的影响也要考虑进膨胀节补偿量。

此外,当管径大、压力低的情况下,可能会出现:固定点到补偿器管段产生的热胀推力大于补偿器的内压盲板力,拉杆就不会拉紧整个补偿器系统,该补偿器会失效。应该考虑其他补偿方案。

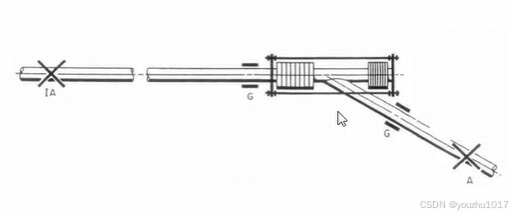

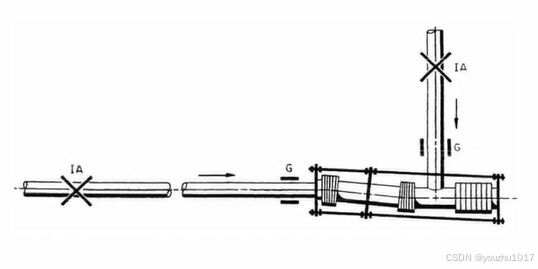

注意, 下图三通位置的IA固定点所承受的盲板力仅为膨胀节之外的管道膨胀产生的推力,该膨胀节自身不会对外产生盲板力。导向支架与自由式膨胀节在相同位置设置。

当横向位移补偿量比轴向大时,工作波纹管与平衡波纹管对调放在右边,如下图:

5.17.7.2 弯管压力平衡型膨胀节模型输入

膨胀节管段长度按:端板→工作波纹管→三通(弯头)→平衡波纹管→封头。

端板与拉杆建立方式与4.17.5.2方式一样,这里不再赘述。

5.18 埋地管道

5.19 假管支撑

5.19.1 平管支撑

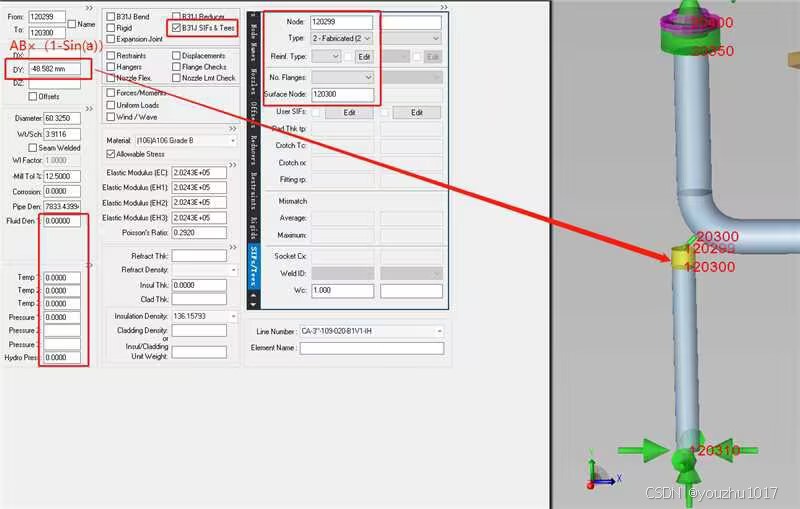

为使敏感设备模型计算更准确,对于平管支撑和假管支撑建模时,,也应不应简单在管道节点上直接设置+Y约束(支撑假管有一定的柔性该模拟出来)。应该通过刚性件连接管道节点,刚性件直径、壁厚、温度等参数与被支撑管道相同,再用0温度、压力管道模拟支撑。下图为平管支撑,图中支架焊点为20节点,其SIFs & Tees的TYPE设置为2-Unreinforced。

5.19.2 假管支撑

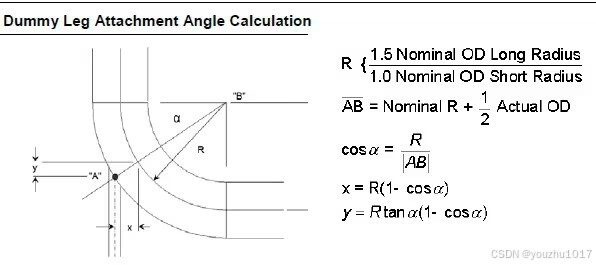

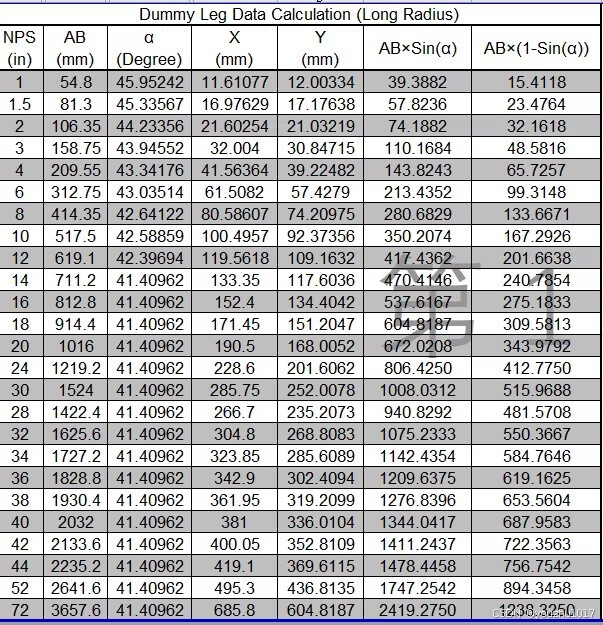

对于垂直假管支撑和和水平假管支撑,要先注意是多少半径的弯头,然后将刚性件在X和Y的值应通过下图(图中介质流向是从上到下,所以弯头angles为α,如果介质为从下至上,则取90-α)公式输入软件中对应的DX和DZ中。

下图仅为长半径和短半径弯头数据,其中AB×(1-Sin(α))为焊点A至管底面高度,X和Y值可直接用于垂直假管支撑,而对于水平假管支撑应将X和Y值对调。 亦可先建垂直模型,再利用旋转功能,旋转道相应位置。

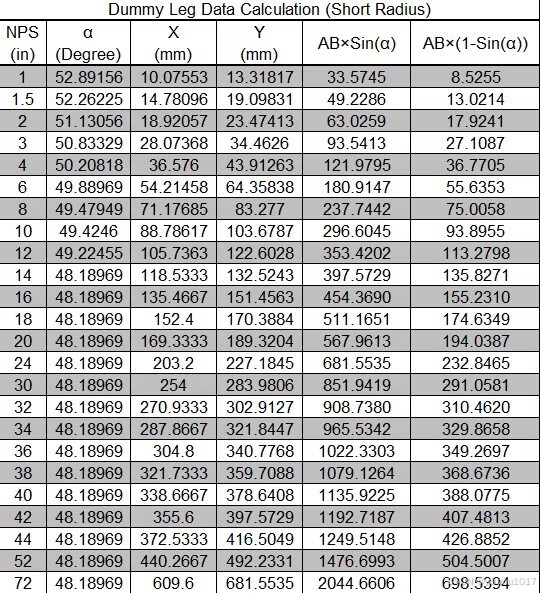

图中20299为A点,120299为焊点,120299至120300数值距离为焊点至管底高度。之后120300至120310为管底至地面高度。

注意node为实际焊点,Surface Node表面节点选填。

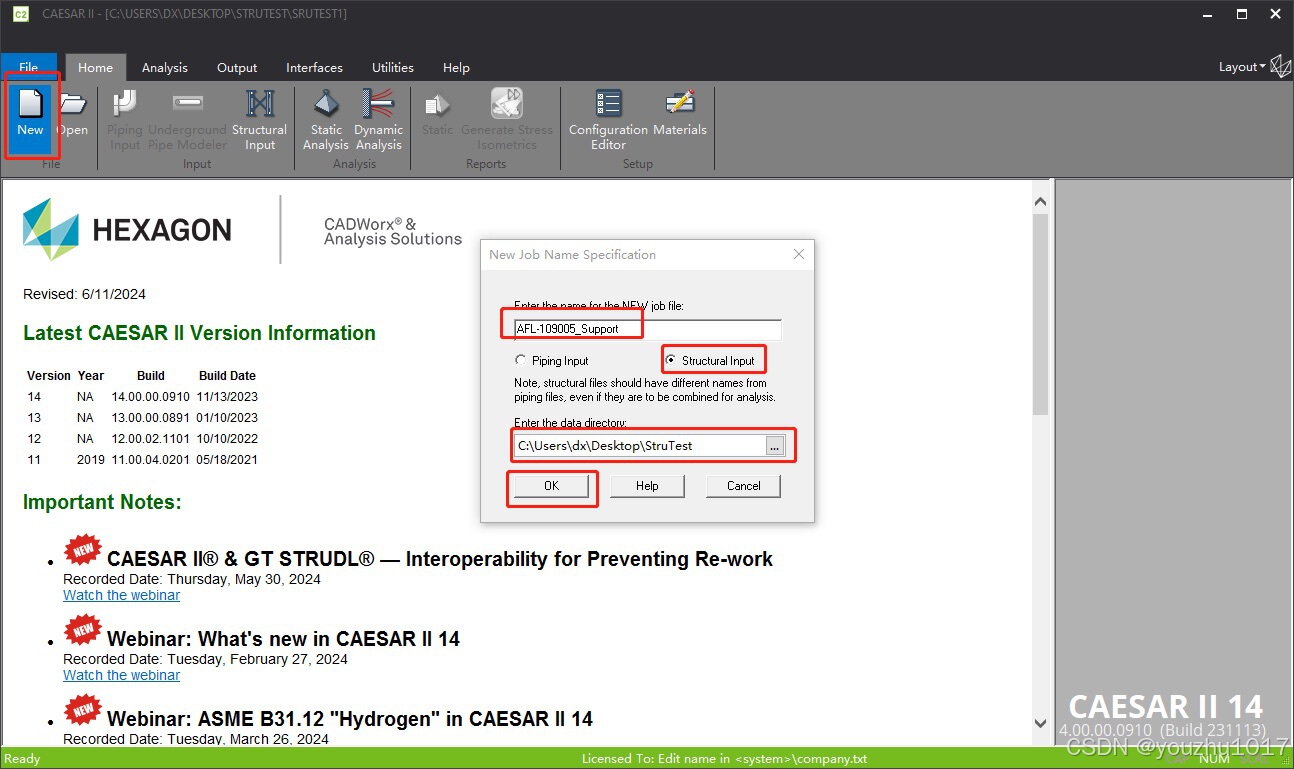

5.20 建立结构模型

1、在建立模型前,需要设置结构模型环境:根据需求选择具体结构数据库。

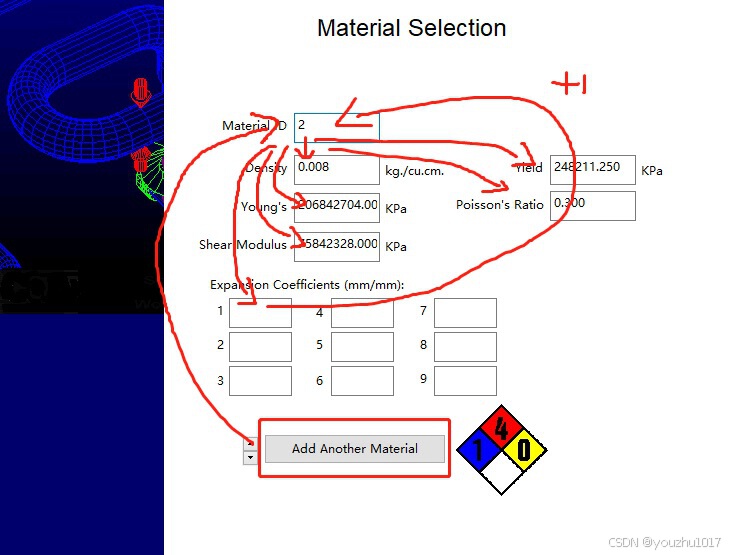

2、建立文件名→选择“结构输入”→(不接受默认并结束)直接下一页→选择轴向垂直坐标。 3、如无特殊材料一般默认该数据,如有点击“添加另一种材料”并输入相关参数(密度、屈服强度Yield Strength、杨氏模量Young's、泊松比、剪切模量),可输入9种不同材料的膨胀系数,软件会在输入数据后将材料ID自动加1。

3、如无特殊材料一般默认该数据,如有点击“添加另一种材料”并输入相关参数(密度、屈服强度Yield Strength、杨氏模量Young's、泊松比、剪切模量),可输入9种不同材料的膨胀系数,软件会在输入数据后将材料ID自动加1。

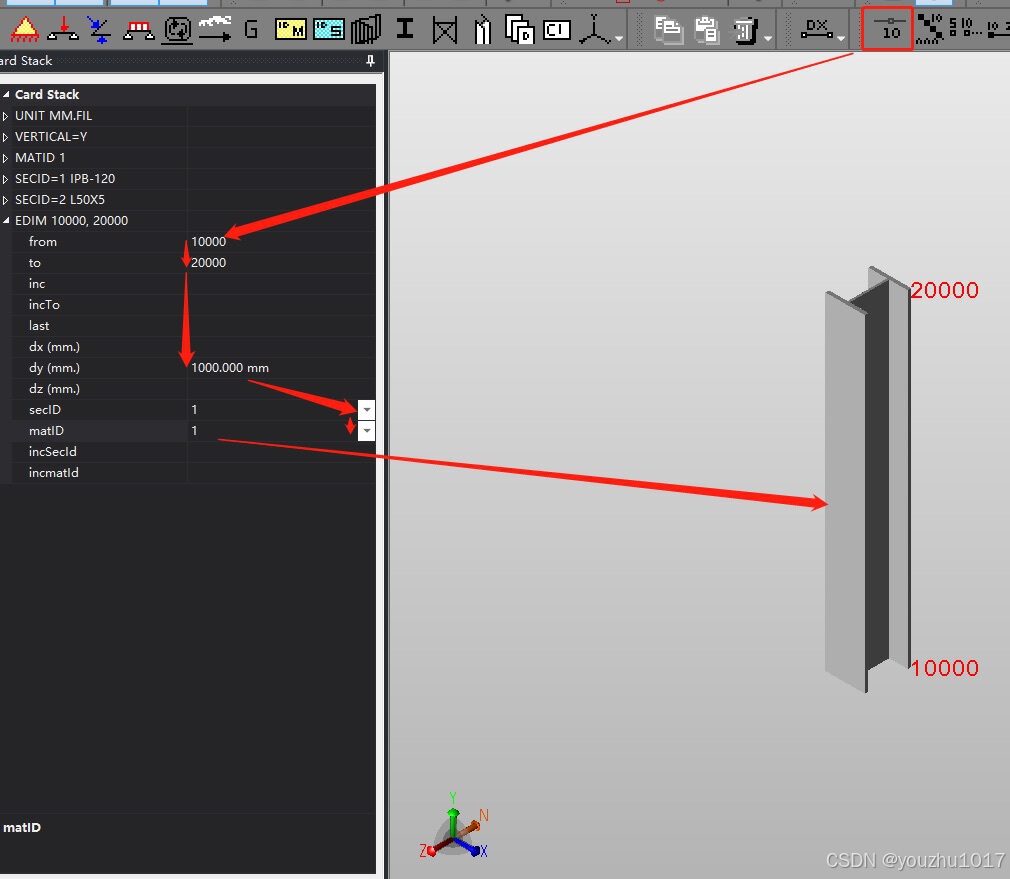

4、下一页后选择结构截面选项,称为截面ID。如果需要用到多种钢材,可点击“增加另一个截面”,操作如同材料ID。

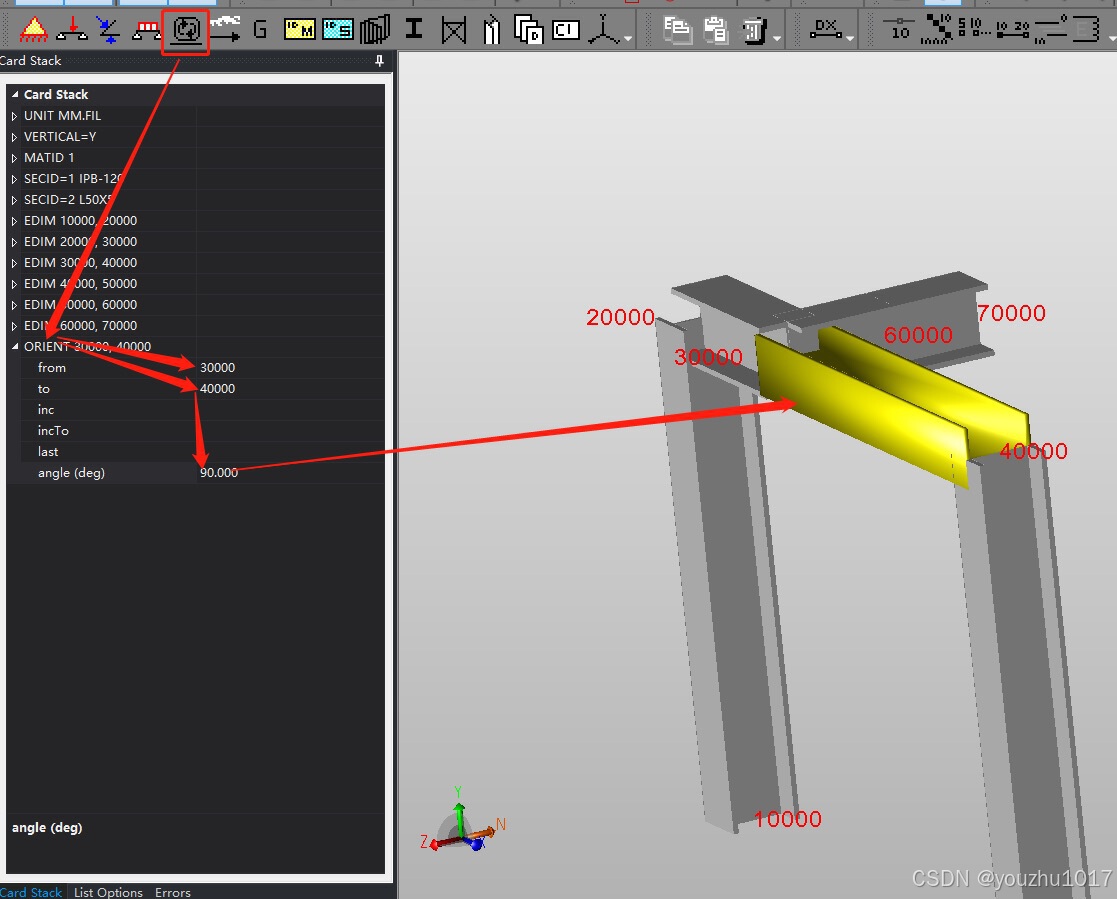

5、下一页选择模型定义方法,两种办法都可,第一种单元定义输入相对节点加单元定义比较快捷,故介绍第一种:点击图标DX“EDim”,输入起始点、三维方向长度、选择截面ID、材料ID。

6、如果想要将结构旋转角度,点击“Orient”,输入节点起始点号、选择角度。

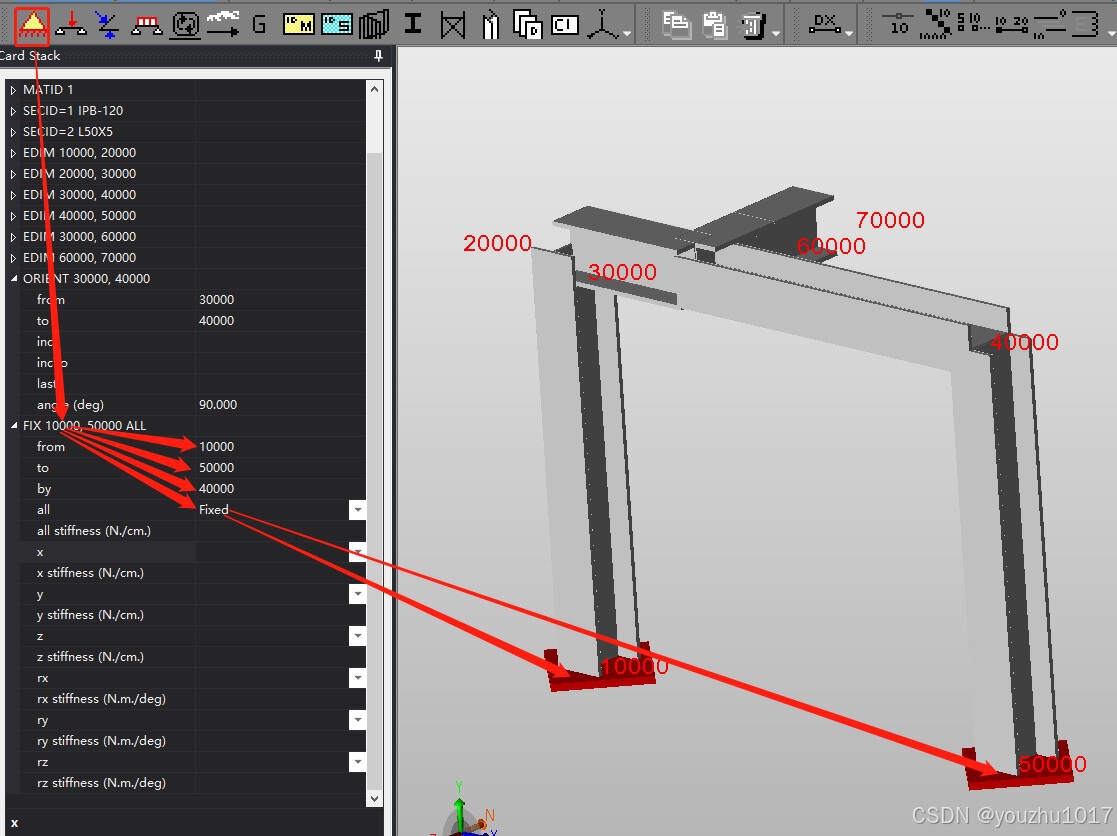

7、可根据需求,设置支架固定点。

8、在导入管道模型前,需要对管道支架处,根据具体限制方向设置Cnode点,Cnode填结构模型的点,之后导入。

6.模型检查

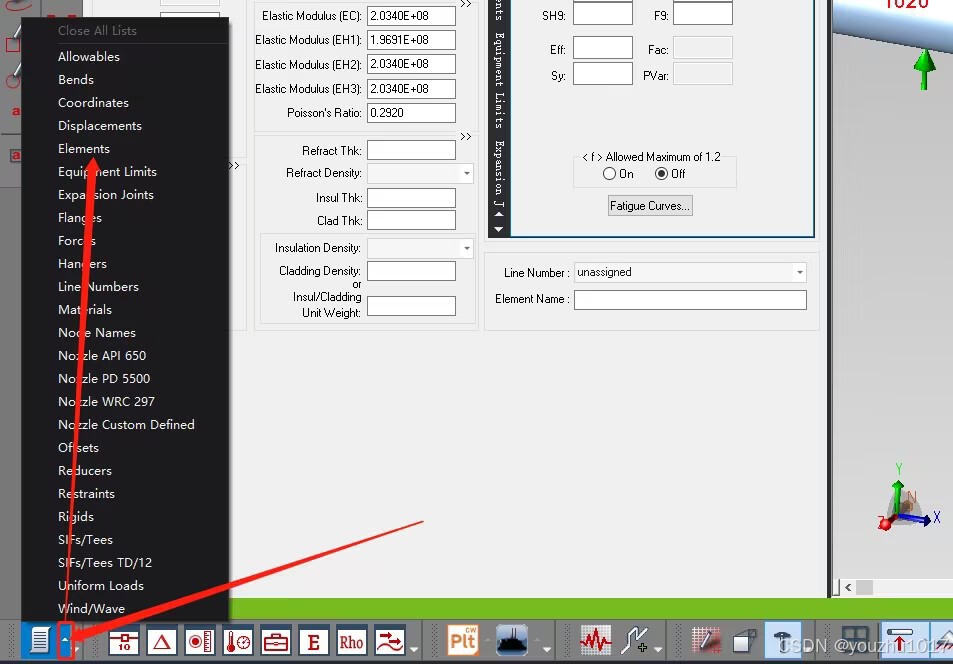

在管道输入默认界面中,模型检查所用的各个功能选项在右侧,在“批量运行”前,需检查模型各个参数是否正确。

7 查看结果

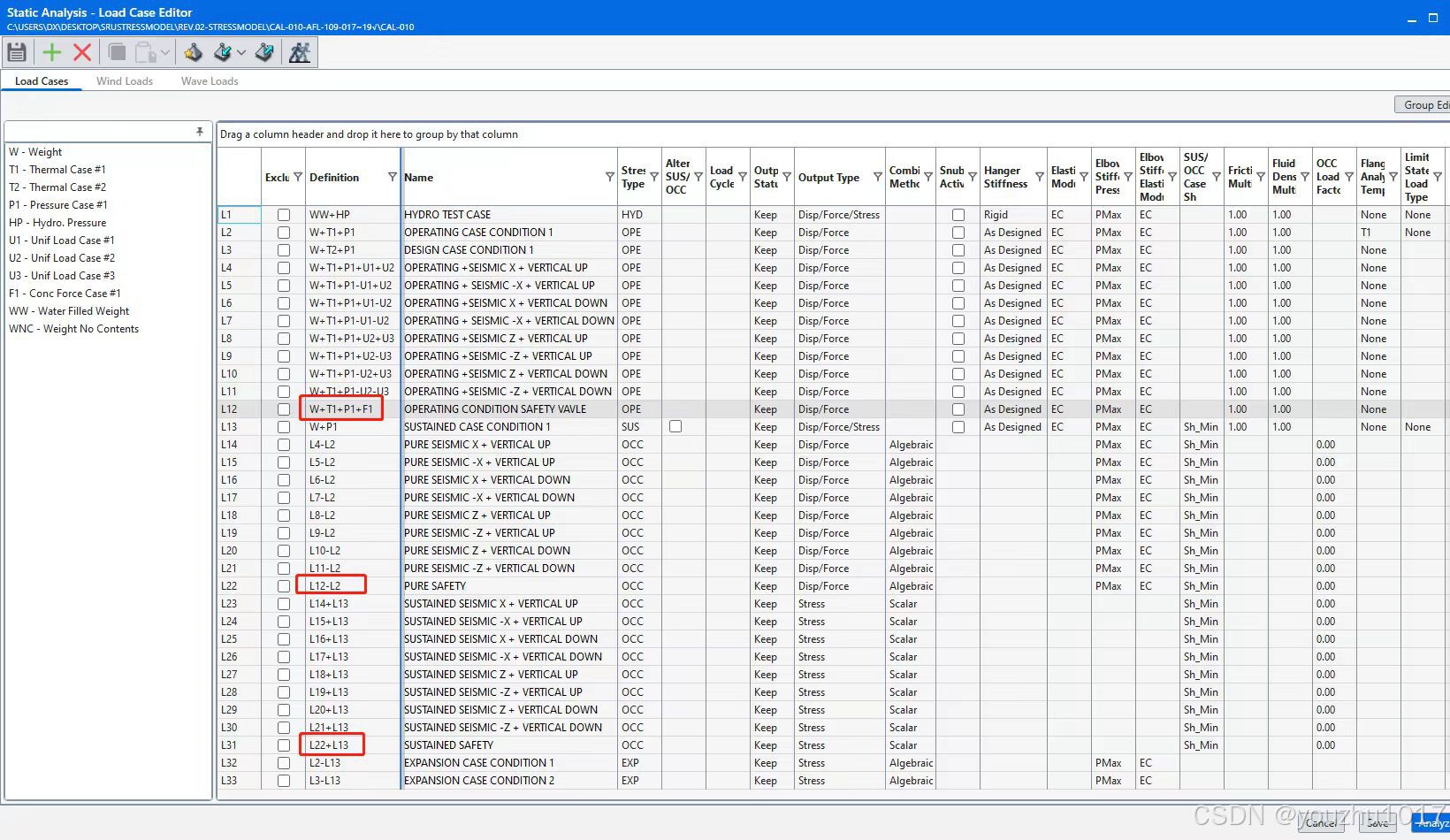

7.1 编辑静态荷载工况

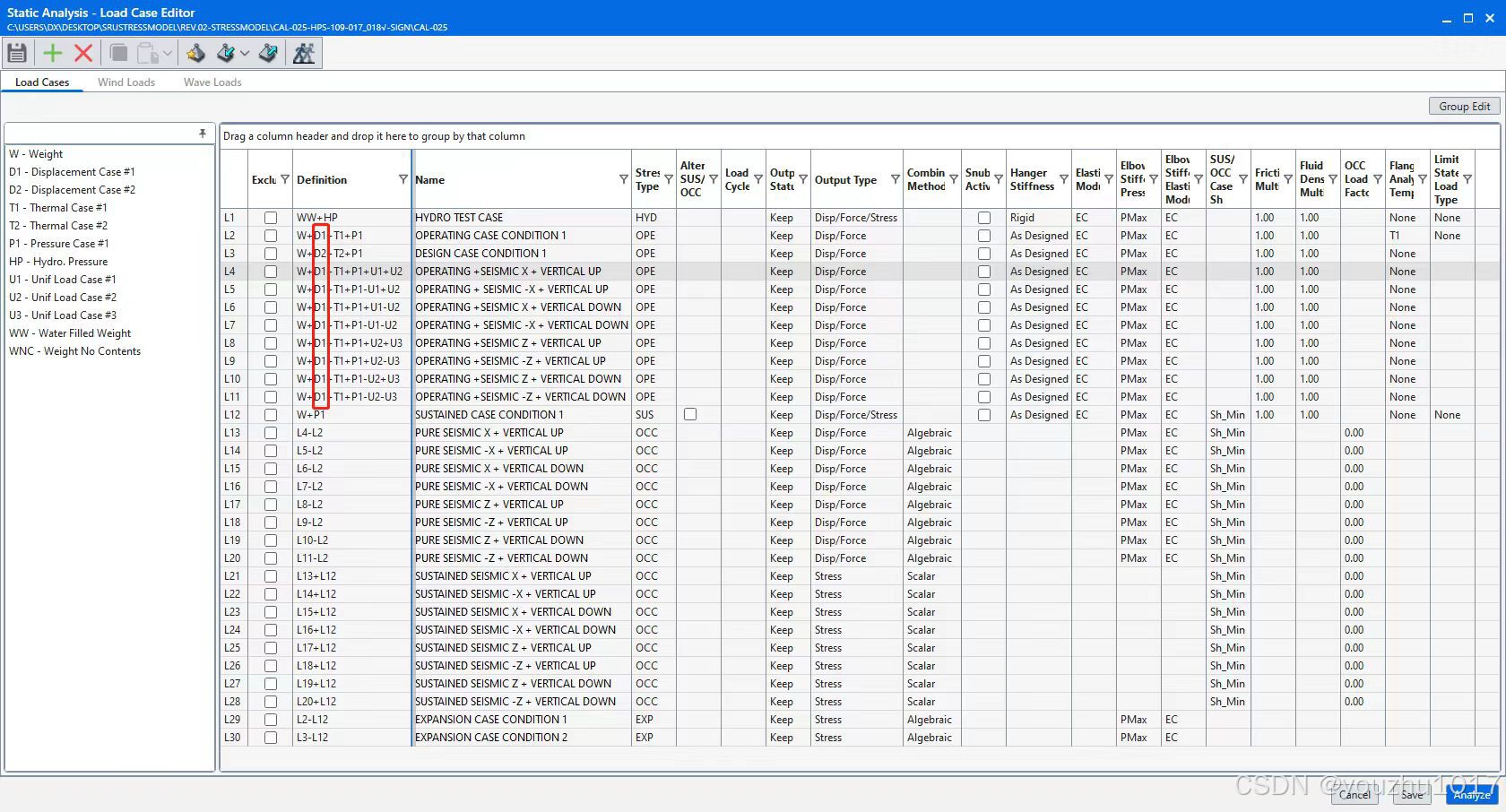

在“批量运行”前,还需要设置静态荷载工况,一般情况下排除L2或者在“输出状态”中选择“抑制”,选择法兰分析温度(一般为T1),否则结果会出现许用应力为0的情况。

7.1.1风荷载及地震静态荷载编辑设置

风荷载和地震荷载方位可以合并计算,也可以拆分计算,具体根据需求。风及地震的静态荷载编辑如图所示:

7.1.2 带有初始(终点)位移量静态荷载编辑

7.1.3 安全阀静态荷载编辑

7.2 批量运行

7.2.1 查看应力情况

在“已分析的载荷工况” 中选择“(SUS)W+P1”(一次应力)和“(EXP)L4=L1-L3”(二次应力)→在“标准报告”中选择“应力概况(传统)”,查看完毕选择“应力详细列表(传统)”。一般认为,只要不超过100%(报红)即通过。

7.2.2 查看热位移

在“已分析的载荷工况” 中选择“(OPE)W+T1+P1”(操作工况)→在“标准报告”中选择“节点位移”。通常情况下位移要求不要超过支架宽度或者不与相邻管道、设备碰撞即可。在偶然载荷如风、地震、运输的情况下,需要根据业主规定进行摆幅位移控制。

7.2.3 查看约束力

在“已分析的载荷工况”中选择“(OPE)W+T1+P1”(操作工况)→在“标准报告”中选择“约束反力”。得到的结果如果过大,应与相应的支吊架的荷载核对。

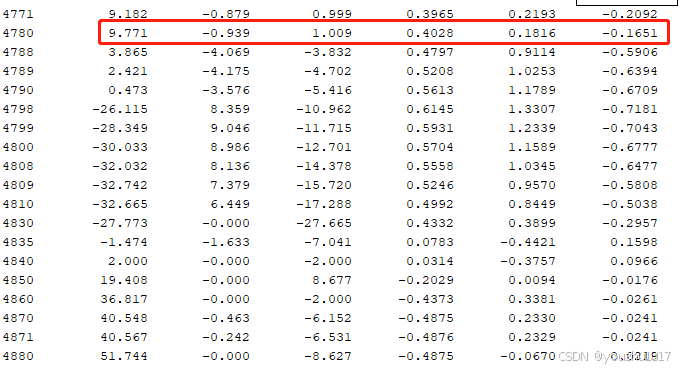

7.2.4 查看设备管口受力

在“已分析的载荷工况”中选择“(OPE)W+T1+P1”(操作工况)→在“标准报告”中选择“单元内力(整体坐标系)详细列表”或者“单元内力(局部坐标系)”。弯矩方向皆遵循“右手法则”,拇指为X方向,四指弯曲方向为+MX方向。

结果以业主规定的管口受力为准。如无要求,设备管口(如塔,换热器,卧/立式容器等)以标准SH/T3074-2018的要求为准,敏感设备(如泵、汽轮机等)则执行API610、API612标准。是否乘以系数应与采购专业沟通。

在实际项目中,因局部坐标系校核设备管口受力更方便(泵和汽轮机整体坐标系更方便),下面介绍局部坐标系操作:

- 用右手对准管道,将手腕处放在“送节点”,将四指指向“至节点”,即局部坐标系的x轴;

- 局部x轴与整体坐标系的Y轴的叉乘即为局部坐标系的y轴;

- 局部x轴与局部y轴的叉乘即为局部坐标系的Z轴,正负只代表方向,故不作要求;

- 在立管时,x和y轴与整体坐标系的X轴和Y轴互换,z轴取叉乘。

7.2.5 法兰泄露校核

在“已分析的载荷工况”中,需要根据业主规定要求来选择校核工况,通常为操作工况:选择“(OPE)W+T1+P1”(操作工况)→在“标准报告”中选择与模型对应的“法兰校核”方法。

因部分业主认可当量压力法和ASME Section VIII应力计算法,故在此补充该方法操作:每次计算都需先建对应管道的计算文件→填写数据Flange Type/Bolts and Gasket/Material Data/Loads,具体见图→点击“Run Analysis”

法兰:

法兰:

螺栓及垫片:

材料数据:

表C-6:

荷载:

荷载:

结果:如果出现星号“*”,则校核失败,如图:

7.2.6 弹簧选型

在“已分析的载荷工况”中选择“(OPE)W+T1+P1”(操作工况)→在“一般计算结果”中选择 “Hanger Table W/Text”,软件会自动选型弹簧支吊架并且给出推荐的参数。

注意:如果弹簧的垂直位移小于0.1英寸时,即2.54mm,在工程上难以实现,该弹簧可视为失效。

7.2.7 3D检视

8 模型调整

8.1 返回输入

结果查看后,点击“返回输入”,在管道输入界面选择“查看静态结果”,根据结果对模型进行调整。

8.2 正立方体管系

在柔性设计时,管道起点与终点位置之间的管道布置,三维管系越是近似于正方体,管道柔性就越好。如在《管道应力分析与工程应用》(2020年版)书中的例子中,方案(d)的优化方案是最好的,调整时应按照这个思路进行。

8.3 加设弹簧支吊架

因刚性支吊架更适用于没有垂直热位移或垂直热位移很小的场合,而弹簧支吊架既能承受载荷,又允许存在垂直位移使热膨胀变形得到释放。将弯头处的支吊架选择为可变弹簧支吊架来对管道的柔性情况进行改善。

在实际项目中,考虑到经济性和施工质量差异,应尽量减少弹簧的使用,多运用管系和支架对管道柔性进行调整。

9 报告输出

9.1 应力报告

在国际项目中,业主对应力报告的内容要求较高,通常情况下,报告内容含有:输入、输出两大部分。

- 其中输入需要包括:“Input Echo”、输入端截图(输入端界面“文件”→“另存为图像”)、P&ID、设备图纸(含管口受力)、应力轴测图(通常在管道轴测图和设备图纸上直接填写节点号);

- 输出包括“节点位移”、“约束反力”、“单元内力”、“应力”以及“Hanger Table W/Text”。

9.2 输出数据报告

在“已分析的载荷工况”中选择工况→在“标准报告”中选择需要计算的条目→在“输出浏览器向导”中选择发送至“MS Word”→“添加”→“完成”。

9.3 设置单线图模版

因软件生成的轴测图部分业主不认可,这里仅简单介绍操作。

新建文件→“Create New Style”→选择文件→“Create”→自动创建路径→“Create Drawing”

9.4 输出ISO(单线图)图(套用模版)

关闭管道输入界面,在软件初始界面中选择“生成应力轴测图”→“Edit StressAnnotations”→在Input的Feature选项中选择“Node Numbers”,全选所有点→删去弯点(一般为个位数8和9的点)→...(设置其他需要的信息)→选择“Create Isometric Drawing”→选择“Use Existing Style”→“OK”→选择8.2中所建的文件、路径→“Create Drawing”。

10 常见问题

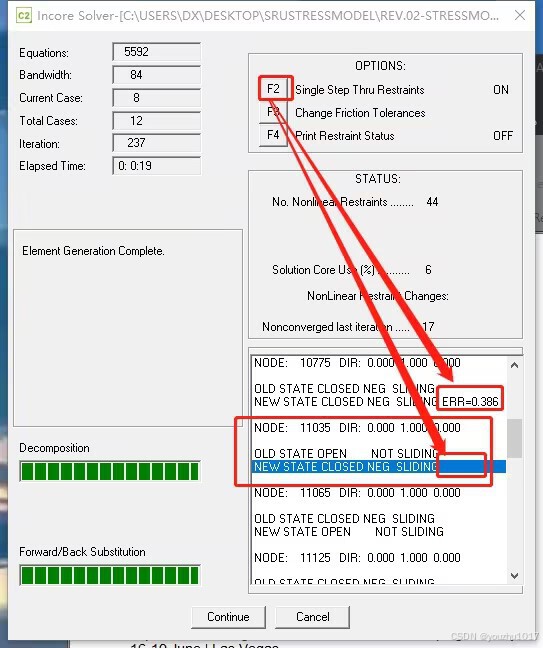

10.1 计算不收敛

一般只有脱空或几乎脱空的点会造成不收敛,这样竖直方向不受力,去掉摩擦系数后对管系影响也就很小。(为得到约束点的最终位置,程序将检查定义在该处的约束刚度。当用于分析的约束刚度与定义的约束刚度相匹配,则解析结果是正确的;否则程序将使用适当的约束刚度更新系统的整体刚度矩阵,程序将持续计算)。

所以想要解决该问题,一个办法是调整管系和支架位置;二是删除该位置支架的摩擦系数。

循环计算中,按F2,如果ERR值不出现,则该点为可疑点,删除该位置的摩擦系数。该方法在实际应用中准确率也只是较高,目前CAESARII软件没有什么高效的办法。从使用经验来说,随着软件版本越新,收敛问题会越来越少。

10.2 负压在CAESARII软件的局限性

CAESARII无法分析管道在负压时校核失稳情况(管子变瘪),应该使用其他有限元软件模拟计算,一次应力校核中,不要求数值正负,负值视为正值,以校核应力。

990

990

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?