本文仅对管道应力涉及的理论知识(偏向于应用)进行简单介绍。

管道应力:对管道应力校核是为了防止管壁内应力过大对管道造成破坏,不同的荷载引起不同类型的应力,在实际工程应用中,一般分为三种:一次应力、二次应力、偶然应力,主要对管道轴向应力进行校核。

1 一次应力

1.1 公式

一次应力σi为持续应力(SUSTAIN STRESS):为平衡内压、重力、其他外力荷载(持续性荷载)的作用产生的应力;

(非完全约束管道)[σ]L=(PD/4t)+(iM/Z)+F/A≤[σ]h

[σ]L ——(longitudinal)轴(纵)向应力,MPa;

F ——其他外力(轴向力),如摩擦力、盲板力,N;

A ——管道截面积,mm²;

P ——设计压力,MPa;

t ——管道壁厚,mm;

i ——(弯头、三通、大小头)应力增大系数;

M ——管道自重产生的合成弯矩,N·mm,管道可视为简支梁与固支梁之间的情况模型,最大弯矩:M=wL²/10,其中w为均布型载荷,L为简支梁长度,10为经验数据;

Z ——抗弯截面模量,mm³,Z=π(D^4-d^4)/64,D为外径,d为内径。

公式中,内压荷载应力可以更精确:Pd²/(D²-d²),

D ——管道外径,mm;

d ——管道内径,mm;

[σ]h——热态许用应力,MPa。

1.2 特点

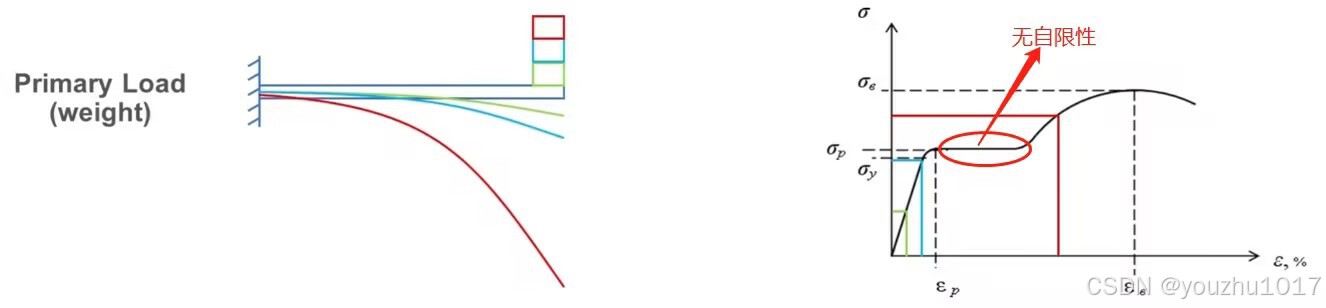

1.2.1 没有自限性

当管道内的塑性区扩展达到极限状态,使之变成几何可变的机构时,即使外力荷载不再增加,管道仍将产生不可限制的塑性变化,直至破坏(材料力学——拉压试验)。

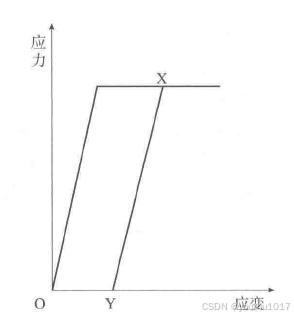

1.2.2 塑性变形不可恢复性

在断裂极限和屈服极限之间的管道,当外力荷载将为0时,管道应变不会恢复到0点,会留下残留变形,下图中OY段即是应变残留。

1.2.3 管道跨距

由上述公式可知,影响一次应力主要是管道壁厚t和管道长度L,又因为管道壁厚通常情况下由材料专业已经明确,所以一次应力的调整主要取决于管道跨距:

L=√{(Sh-PD/4t)-(10Z/iw)}

2 二次应力

2.1 公式

二次应力σii为热胀应力(EXPANSION STRESS):因热胀、冷缩、端点位移等位移荷载的作用产生的应力;

因管道膨胀的情况多,计算复杂,这里为解释原理,只简单介绍L型管道模型:

Se=i3EDΔ/L²≤σii,

F=E A a ΔT,

Se ——热应力,MPa;

i ——(弯头、三通、大小头)应力增大系数;

E ——管材的弹性模量,MPa;

D ——管道外径,mm;

Δ ——管道的热膨胀量,mm;

L ——管道臂长(与膨胀方向垂直管道,图中F方向),mm;

σii——许用应力(取值见2.3条),MPa

F ——推力,N;

A ——管道截面积,mm²;

a ——管材线胀系数,1/℃;

ΔT ——温差,℃。

由上述公式可知,管道臂长可以调节二次应力。

2.2 特点

2.2.1 有自限性

当局部屈服和产生少量塑性变形时,管道通过变形协调就能使应力降低下来。

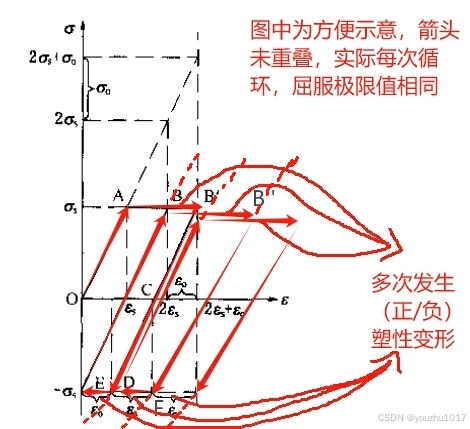

2.2.2 安定性

当(热胀)载荷在一定范围内(弹性应力小于2倍屈服极限σs)反复变化时,结构内不发生连续的塑性变形循环。即图中:O→A→B→D→B→D......该结构便达到安定。

当载荷超过2倍屈服极限时,即图中O→A→B‘→D→E→B→B''→F→D→B'......该结构每次在膨胀到收缩的循环中,便发生一次正向和反向的塑性变形,最终导致管道金属疲劳、破坏。

所以, 对于压力管道(往复式压缩机管道除外)二次应力来说,主要是为了避免出现上述这种反复的循环塑性变形,防止低疲劳破坏(低周疲劳破坏:应力水平较高时,材料在应力循环次数低于1万次就发生破坏)。

2.3 许用应力σii

考虑到膨胀/收缩循环过程中,管道可能处于冷态[σ]c和热态[σ]h两种状态,为兼顾冷、热态且留出安全裕量(“1.25”),最后加上“一次应力σi≤[σ]h”的条件,二次应力σii的许用应力取:

σii≤ 𝑓×{1.25×[σ]c+0.25×[σ]h)},

𝑓为应力范围减小系数,如果热胀/冷缩载荷循环次数≤7千次,该值取1;超过7前次,该值便逐级变小,以减小许用应力。

该值是防止发生高周疲劳破坏(应力水平较时,材料无明显塑性变形,材料在应力循环次数高于1万次发生破坏,常见于转动机器和往复式压缩机管道)。

3 偶然应力

偶然应力(OCCASIONAL STRESS),在实际项目中,常见的偶然载荷有:风载荷、雪载荷、地震载荷、运输载荷。

3.1 公式

因为偶然载荷会使管道产生弯曲,所以

σocc=M/Z≤k[σ]h-σi

M ——偶然载荷产生的合成弯矩,N·mm;

Z ——抗弯截面模量,mm³,Z=π(D^4-d^4)/64,D为外径,d为内径;

k ——偶然载荷常数,不同行业管道取值不同,工艺管道取1.33,动力管道取1.2;

[σ]h——热态许用应力,MPa;

σi——一次应力,MPa。

924

924

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?