消费电子产品生命周期中软件变更的热管理

1 引言

由于对小型化和快速处理速度的需求,智能手机、平板电脑和游戏机等消费电子产品的开发中,热设计变得越来越困难。尽管功耗降低和散热技术不断发展(Kong 等,2012),产品在运行过程中温度仍会上升。例如,视频游戏和高清视频录制等内容密集型应用会导致显著的温升(Consumer Reports,2012;高通公司,2012),这可能严重影响产品质量。当温度超过元器件的最佳工作温度范围时,可能损坏产品。此外,外壳温度过高时,用户接触产品可能导致低温烫伤。随着现代电子产品的小型化和性能提升,因表面温度过高而导致的烧伤问题已成为亟待解决的关注点(Roy,2011)。

除了产品开发阶段,在电子产品生命周期的维护阶段也必须考虑热设计。一旦硬件开发完成,产品将反复经历软件变更,例如更新或安装新应用程序。购买后安装的软件(包括应用程序和新的操作系统(OS))如今构成了产品差异的主要部分(Kuusela,2012)。可用的安卓应用程序数量已达到一百万个,且安卓操作系统每年至少更新一次(Google,2013)。在维护阶段,无法进行额外的硬件实施,且硬件工程师的数量通常有限。然而,如果软件算法改变了处理单元等电气部件的负载,则软件更新会给电子产品带来热风险。

为了将多学科模块融入消费电子产品的协同设计中,关等人(2011)研究了一种基于系统建模语言(SysML)的模块化设计方法。他们使用初始目标值(ITVs)作为临时边界条件来分配设计部门,并在产品开发过程中对其进行优化。该方法促进了设计部门之间的沟通,减少了模块性能上的不一致性,以及在将ITVs应用于独立模块设计时为纠正此类不一致性所需的工作迭代。

村冈等人(2013)在系统级热仿真模型中将ITVs分配给软件模块。他们的模型量化了导致低温烫伤的温度,并评估由该温度引起的热风险。该方法被应用于预期软件变更下的规格设计。基于ITVs,随后制定了替代的应对措施方案。

然而,上述方法主要针对在开发阶段制定设计规范。相比之下,本研究通过在开发和维护阶段实施高效的热管理来评估产品的热安全。在维护阶段,即使没有可用的售后硬件解决方案,我们也旨在评估软件变更的热风险并制定相应的应对措施。为此,我们采用了一个系统级热仿真模型,该模型耦合了包括软件在内的各模块内部活动。下一部分描述了电子产品的产品生命周期。第3节介绍了我们通过SysML开发的系统级热模型,第4节展示了我们的案例研究,该案例研究以设计结构矩阵(DSM)的形式表示开发和维护阶段的热设计流程。设计规范源自热仿真,软件变更的热风险则通过重复仿真进行评估。我们还研究了维护规划的验证流程。

2 消费电子产品的产品生命周期

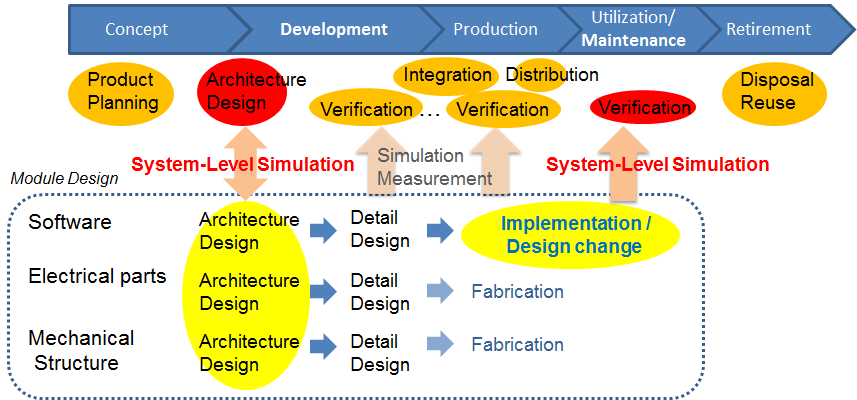

图1 展示了一个典型电子产品的产品生命周期。首先,在概念阶段进行产品规划。一旦产品规划获得批准,便开始设计产品系统架构,以验证所规划的系统能够满足其要求。例如,为了保持产品质量,温度不得超过规定的目标值。

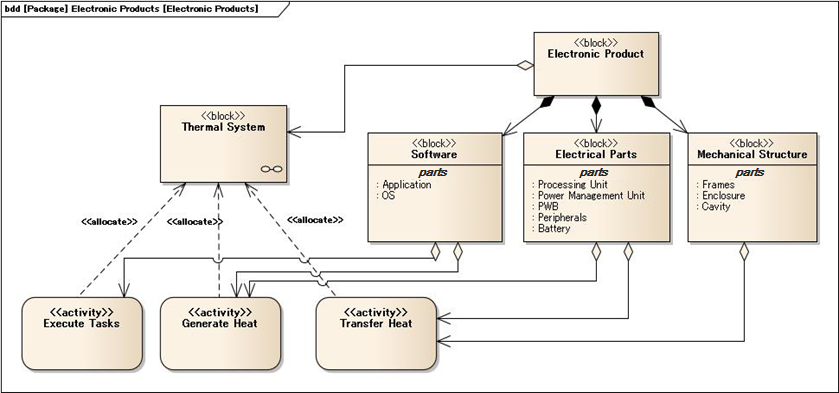

图2 是一个电子产品的模块定义图,包含多个模块层,并连接到使产品温度升高的热系统。每个模块中的软件执行运行应用程序的任务,从而使电气部件(如处理单元)内的半导体发热。机械结构随后传递这种热量,导致温升。该图中的所有模块都是热设计中的目标对象。在面向系统的工程设计方法中,软件、电气和机械领域的专家协同迭代地设计系统架构。为了高效地探索各模块之间的设计参数,我们使用由SysML描述的系统级仿真模型。SysML能够明确系统元素之间的依赖关系,从而从操作、功能和物理视角对模型进行描述(巴尔梅利,2007)。

在通过架构设计制定产品设计规范后,需详细检查系统概要,并将其元素分解为物理规格。通常,软件、电气部件和机械结构由不同的工程团队开发。为了在模块设计之间系统地分配临时边界条件,关和西村(2011)提出了一种基于设计结构矩阵的热设计方法。他们在硬件模块设计之间创建了ITVs,涉及电气部件和机械结构,特别是包含腔体的部分。

如图1所示,模块是并行开发的。然而,为了确保系统功能满足要求,需要进行验证。热验证通常通过热仿真和温度测量来进行,特别是在模块开发期间。在大规模生产之前,设计模块被集成到物理原型中,并通过温度测量来确保其质量。未能通过这些测试的模块将通过进一步开发进行改进。考虑到模块在开发过程中的进展水平各不相同,必须在正确的时间进行验证。

软件在维护阶段(即硬件开发完成后)也会发生变化。如上所述,目前大多数产品变更发生在分销后。由于电子产品的许多功能通过软件灵活实现,产品复杂性持续增加(西门子,2012)。因此,任何设计变更(包括软件变更)后都必须对产品进行验证。本研究中的系统级热仿真模型可验证产品在其生命周期的开发和维护阶段的表现。

3 系统级热模型

3.1 电子产品温升

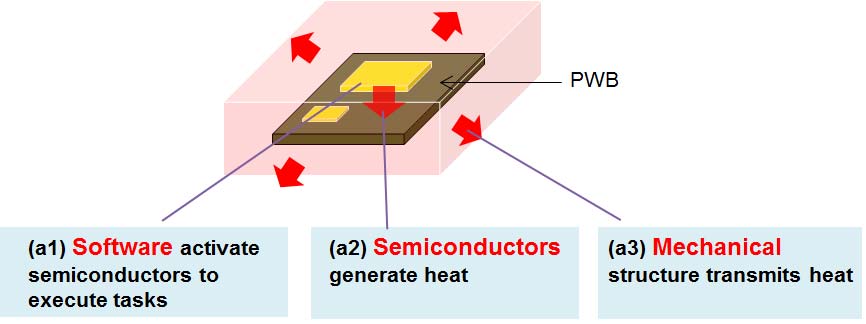

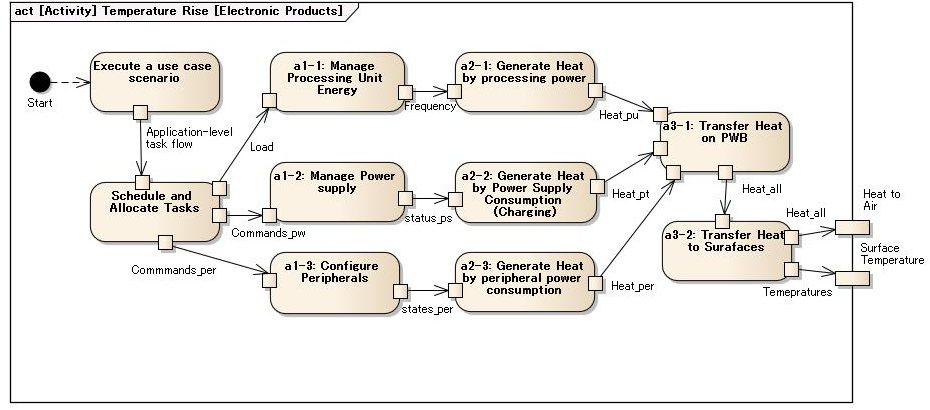

本研究探讨了一种简单电子产品的温升问题。其机理如图3所示。在典型的便携式产品中,半导体等电气部件被固定在印制线路板(PWB)上,而印制线路板本身又被固定在机械结构上。如图所示,产品温度在多种活动下上升:产品运行期间半导体的激活(a1)、半导体内部产生热量的耗散(a2)以及所产生的热量向表面的传输(a3)。在设备运行期间,软件在半导体中执行,并以特定频率处理负载。消耗的功率以热量形式耗散,这意味着热量由半导体内部的操作产生。

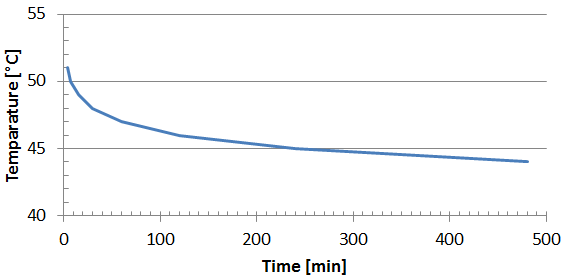

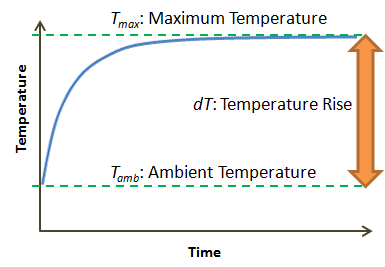

电子产品中的温度升高会导致各种问题,例如部件失效、系统缺陷以及对用户的烧伤。Moritz 和 Henriques (1947) 研究了人体和猪皮肤上的低温烫伤,确定了在六小时接触时间内引起烧伤的最低温度(44°C)。图4中绘制了足以导致烧伤的接触温度随时间变化的曲线。

在恒定功耗下,电子产品的温度升高如图5所示,并最终达到稳态。在较短的使用时间内,温升可能不会造成烧伤。然而,当温度低至44°C时,用户可能不会认为设备过热而不适,因而可能无意识地继续操作或持握发热的产品。小型电子产品,如便携式手持或可放入口袋携带的设备,在长期暴露和特定工作条件下可能导致烧伤。在以下热设计案例中,最高温度限制取决于所需的使用时间。该案例研究假设对电子产品(如电子游戏或电影播放器)进行长时间使用,并将表面温度维持在44°C以下。温升时间远短于所需的使用时间,因此予以忽略。

图3 电子产品温升机制(颜色请见在线版本)

图4 温度导致低温烫伤与接触时间的关系(颜色请参见在线版本)

来源: Moritz 和 Henriques (1947)

图5 典型温升曲线(颜色请参见在线版本)

3.2 系统级仿真模型

在本小节中,温升基于模块设计的内部变量和ITVs进行建模,这些变量构成模块之间的边界条件。图6展示了图3所示温升机制的活动过程。首先,在运行特定应用的产品中分配任务。这些任务由操作系统调度,并执行以处理负载分配频率(a1‐1)、管理供电功率(包括充电)(a1‐2),以及配置运行期间外设的状态(a1‐3)。任务执行会在处理单元(a2‐1)、电源管理集成电路(a2‐2)以及外设器件(包括驱动集成电路)(a2‐3)中产生热量。在典型的便携式产品中,半导体被固定在湿球温度板上(图3)。由于湿球温度板含有铜等导热材料,所产生的热量被认为首先传递到湿球温度板(a3‐1),然后通过机械结构传至产品表面,并在空气中耗散。

为了抑制产品表面的温升,我们必须降低处理功率。诸如动态热管理(布鲁克斯和马尔托诺西,2001)已为此目的提出了相关方法。其目标是在不损害设备性能的情况下限制温度上升。处理单元的温度可通过内部温度传感器进行监测。当温度超过某个触发水平时,频率和/或电压将被降低,以减少处理功率。处理器中散发的热量与其功耗成正比,如下所述:

$$

Q_{pu} = C_l \cdot F \cdot V^2

$$

在公式(1)中,$C_l$ 是物理半导体电容,电压 $V$ 和频率 $F$ 是基于互补金属氧化物半导体的开关功耗行为进行简化得到的(钱德拉卡桑等人,1992)。此外,假设处理单元在指定频率下完全激活。然而,在动态热管理下,尽管可通过使处理单元在恒定负载下长时间应用期间完全激活来抑制快速温升,但这对于抑制产品表面的温升仍显不足。在本研究中,对包括处理单元在内的电气部件的行为进行了建模。综合考虑电气部件的热生成约束和机械结构的热传递特性,对热系统的设计参数进行平衡,以满足产品的热性能质量要求。

产品的(简化)总散热$Q$由以下给出:

$$

Q = Q_{pu} + Q_{chg} + Q_{per}

$$

其中,$Q_{chg}$ 表示设备在电池充电期间由于电压转换损耗而产生的热量,$Q_{per}$ 表示显示屏驱动集成电路等外围组件的功耗。由于热量会传递到湿球温度板(PWB),我们认为产品内产生的所有热量均以相同的密度分布在湿球温度板上。

表面温度通过类似的传热方程计算得出。图7显示了本研究中建模的电子产品的尺寸。外部尺寸包括长度$l$、宽度$w$和厚度$t$。结构部件被简化为位于顶部和底部的两个块,厚度分别为$t_1$和$t_2$。由于产生的热量从产品表面向空气传输,温升在很大程度上取决于表面积。

图6 电子产品温升的活动图(颜色请参见在线版本)

图7 简化的电子产品的尺寸(颜色请参见在线版本)

4 案例研究

4.1 开发与维护中的系统级设计方法

图11 中的设计结构矩阵展示了假设的设计流程。为了实施此流程,我们引入了一种使用ITV的系统级设计方法。在产品开发阶段的早期,通过系统级热仿真(村岡等,2013年)确定设计规范,并计算ITV以满足这些要求。然后在模块设计中使用所分配的ITV。

硬件开发完成后,软件变更在维护阶段继续进行。图12展示了通过系统级热仿真模型进行的验证过程。软件变更的概要在维护规划中确定,并根据计算的ITV评估热风险。软件变更对ITVs的影响可视为处理器频率的变化,这相当于改变了任务执行的负载。也可使用其他功耗估算技术。还可以通过字节码分析(郝等人,2012)以及在各种应用中对组件行为建模(张等人,2010)来研究软件变更的影响。如果已有软件原型,可在已开发的硬件上测量功耗。由于温度测量在温升过程中需要准备和数据采样时间,一次分析通常需要数小时。因此,采用系统级方法进行热风险筛选,可以显著节省验证过程中的时间和精力。系统级仿真是基于简单且快速的计算,并允许进行无限次测量(关键情况除外)。在硬件开发完成后,硬件工程师或验证团队的数量可能不足以满足需求,导致维护阶段存在验证不足的风险。仿真模型可以是开发阶段所使用的模型,也可以更新为更精确地模拟已开发系统的模型。

4.2 系统级仿真

作为案例研究,我们设计了电子产品规格,确保其温度不超过目标温度。为防止烧伤,表面温度应低于44°C(莫里茨和亨利克斯,1947)。小型电子产品的初始设计参数列于表1中。简化结构的热导率通过其等效值进行估算。产品上部包含显示屏、扬声器等组件以及用于装配公差的空气间隙。下部由硬件(PWB、半导体和电池)组成。某些应用(如视频游戏和电池充电)的计算ITV也列于表1中。在这些条件下,温度低于目标值(44°C),模块设计即可满足ITV要求。

表1 开发阶段的初始设计参数和ITVs

| 类别 | 参数 | 值 |

|---|---|---|

| 软件 | F | 0.9 GHz |

| Stchg | On | |

| Stper | On | |

| 电气部件 | Cl | 0.4 微法 |

| V | 2 V | |

| Pchg | 0.4 瓦特 | |

| P_per | 0.9 瓦特 | |

| 机械结构 | l, w, t1, t2 | 120、60、5、5(毫米) |

| Cht | 11 瓦/(摄氏度·米²) | |

| λ1, λ2 | 0.1、2 瓦/(摄氏度·米) | |

| 环境 | Tamb | 25 摄氏度 |

| ITVs | F | 0.9 GHz |

| Stchg | On | |

| Stper | On | |

| 热量pu, 热量chg, 热量per | 1.44, 0.4, 0.9(瓦特) | |

| 温度s_1, 温度s_2 | 34.6, 43.1(摄氏度) |

表2 维护阶段开发的ITVs

| 新应用场景 | 场景1 | 场景2 | 应对措施 |

|---|---|---|---|

| 以较低频率 | 禁用充电 | ||

| ITV | F: 1,200兆赫 | F: 1,100兆赫 | F: 1,200兆赫 |

| Stchg: On | Stchg: On | Stchg: Off | |

| Stper: On | Stper: On | Stper: On | |

| 热量pu, 热量chg, 热量per: 1.92, 0.4, 0.9(瓦特) | 1.76, 0.4, 0.9(瓦特) | 1.92, 0, 0.9(瓦特) | |

| Ts_1, Ts_2: 36.3, 46.3(摄氏度) | 35.7, 45.2(摄氏度) | 34.8, 43.6(摄氏度) | |

| 允许使用时间 | 98分钟 | 204分钟 | > 480分钟 |

在维护规划期间研究了新软件应用的热风险。如表2所示,新应用需要更高的处理器频率来执行更多任务;因此,F从0.9 GHz升高到1.2 GHz。由于处理器消耗了额外的功率,表面温度超过44°C。参考图4中的温度曲线,温度升高后在与用户接触98分钟后会造成烫伤。

为了降低新应用中的热风险,制定了两种替代方案作为应对措施。 场景1 是一种通过优化软件中的任务调度来降低应用程序处理器频率的软件改进。 场景2 是可同时部署的禁用功能。需要考虑的任务包括运行应用程序和充电电池。通过禁用充电功能,可以降低电压转换损耗带来的功耗。表2 列出了每种场景中提出的ITVs,图13 展示了验证的工作流程。如果计算温度超过目标值,则根据使用概率和使用时长评估热风险。当新应用的一般使用时间超过98分钟时,即使没有可用的分销后硬件解决方案,也应缓解温升。否则,应在产品安全节点停止该应用。然而,尽管表2 中的两个场景都能降低产品温度,但场景1 并未将温度降至目标。然而,只要该应用很少连续使用超过204分钟,此应对措施将大大降低热风险。虽然场景1需要进行软件改进并存在长时间使用时的风险,但场景2会对用户造成不便,特别是可能耗尽电池电量,导致产品所有功能无法使用。在系统级仿真中,我们可以在不同阶段提出并评估多种场景,从而选择最实用的解决方案。

5 结论

为管理消费电子产品的热质量,我们提出了一种在产品生命周期的开发阶段和维护阶段均采用系统级热仿真的热设计方法。除了在开发阶段进行设计参数的开发外,我们还应用热仿真来评估维护阶段软件变更带来的热风险。在系统级仿真中,ITV在模块设计内作为边界条件进行计算,其中模块包含软件、电气部件和机械结构。为了探索各模块之间的设计参数,我们尝试基于SysML构建了一个热仿真模型。为评估热风险,我们参考了已知可导致低温烫伤的温度值。作为一个案例研究,我们还调查了验证流程。该仿真模型提出了可在热风险升高时激活的应对措施。通过提前估计该风险,我们可以减少验证过程中的测量次数。这种系统级方法能够实现高效验证,特别是在维护阶段的软件变更引发大量且多样化的产品变种时尤为有效。

878

878

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?