关于工控MES系统的入门介绍

前言

工业1.0:蒸汽化,代表的是工业革命的开始,蒸汽机的发明和应用极大地提高了生产效率,使得工厂化和机械化生产成为可能。

工业2.0:电气化,是随着电力技术的发展,电力逐步取代蒸汽动力,成为主要的动力来源,电动机、发电机等电力设备的广泛应用,进一步推动了工业自动化和规模化生产。

工业3.0:信息化,则是以电子和信息技术为标志,计算机和互联网的普及使得信息能够实时传递和处理,大大提高了生产效率和管理效率,推动了生产过程的自动化和智能化。

工业4.0:智能化,是工业发展的最新阶段,它充分利用物联网、大数据、云计算、人工智能等新一代信息技术,实现生产过程的智能化和高度自动化,达到提高生产效率、降低成本、灵活应对市场需求的目标。

工业化的进程总的来说就是生产力的逐步提高,提高的途径由实到虚!而本节的主角:MES 则与工业4.0密切相关。

而MES 是实现工业4.0目标的关键系统之一。

一、MES是什么?

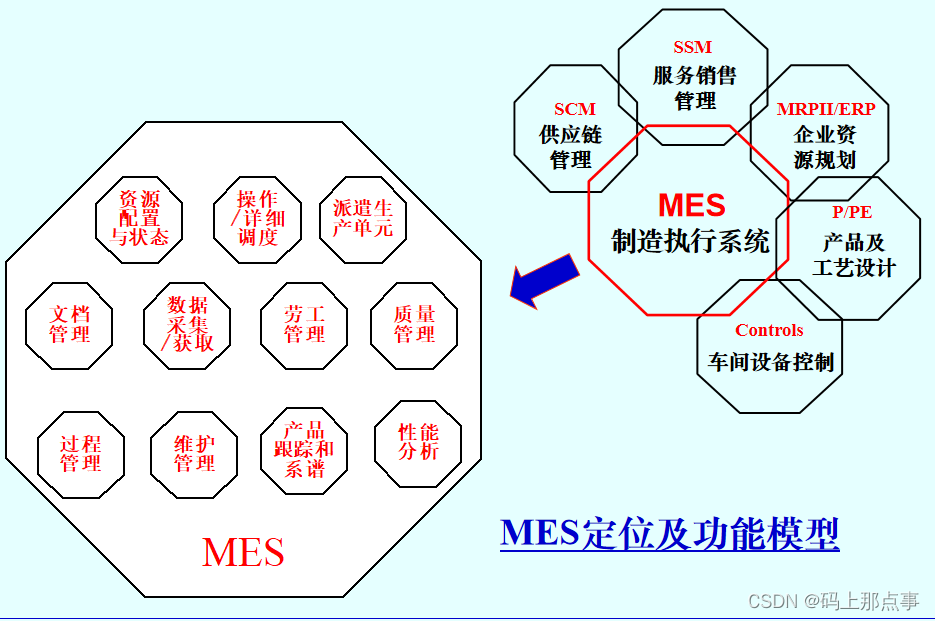

MES是“Manufacturing Execution System”的英文缩写,中文翻译为“制造执行系统”、“生产实施系统”等。简单地讲,MES是面向车间的生产过程管理与实时信息系统。它主要解决车间生产任务的执行问题。

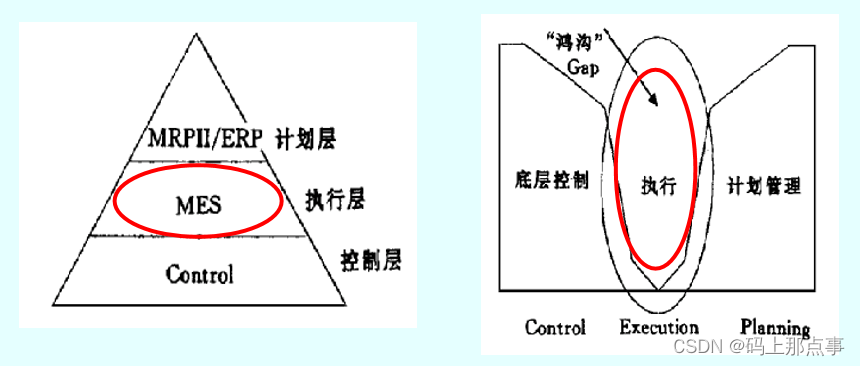

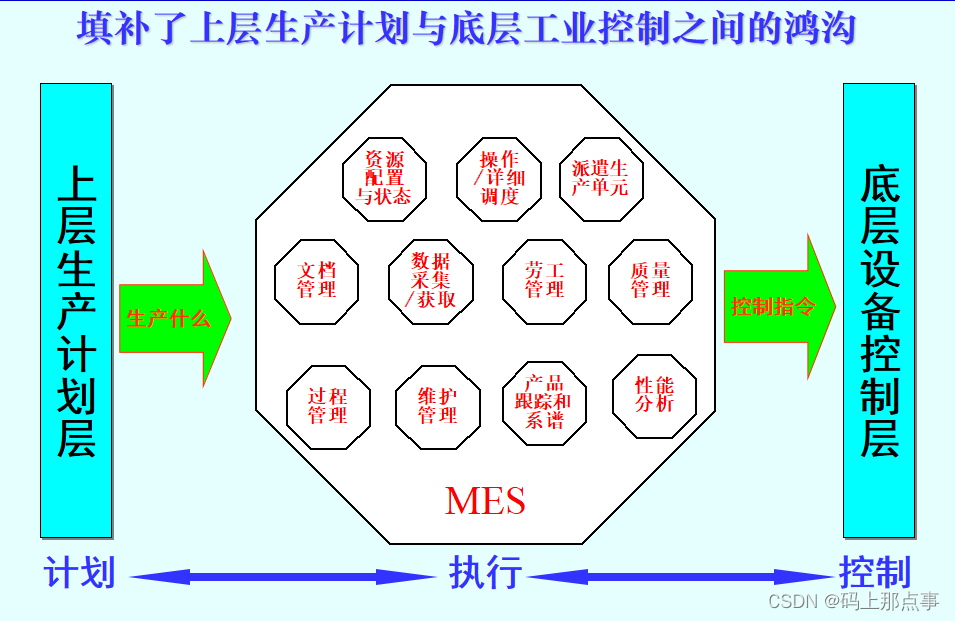

MES位于上层的计划管理层与底层的工业控制之间的面向车间层的管理信息系统。

它通过实时收集、分析和处理生产过程中的数据,为管理层提供决策支持,同时与底层设备和控制系统进行通信,实现生产过程的自动化和优化。MES的功能涵盖了生产计划、物料管理、设备维护、质量管理、人员管理等多个方面,是制造执行过程中的核心系统。

运营管理层 -> 车间执行层(MES) -> 工控层

采购 -> 生产(MES) -> 仓储 -> 销售 -> 物流

什么时候生产

在哪生产

谁生产

生产多少

怎样生产

生产什么

生产得怎么样………

二、MES 产生的背景

1. 车间层生产管理系统本身发展的需要

在MES出现之前, 车间生产管理依赖若干独立的单一功能软件,如车间作业计划系统、工序调度、工时管理、设备管理、库存控制、质量管理、数据采集等软件来完成。这些软件之间缺乏有效的集成与数据共享,难以达到车间生产过程的总体优化。

为了提高车间生产过程管理的自动化与智能化水平,必须对车间生产过程进行集成化管理,实现信息集成与共享,从而达到车间生产过程整体全局优化的目标。

2. MRPII/ERP进一步发展的需要

MRPII/ERP强调企业的计划性,好的计划应该建立在实时、准确、全面信息的基础之上。

MRPII/ERP无法及时获取车间生产现场的实时信息,造成“生产计划”与“生产信息”不同步,使得计划的合理性大打折扣。

因此,必须把“生产”与“计划”实时关联起来。但MRPII/ ERP本身无法直接与生产现场的控制层相联系,作为连接两者的桥梁,MES应运而生。

MES定位及功能模型

3. 其它先进制造及管理模式发展的需要

计算机集成制造系统(CIMS):对车间层制造过程及管理自动化以及与其它分系统集成的需求;

JIT/精益生产:对生产现场实施“零库存”控制的需求;

网络化制造:对车间生产过程及数据管理信息化、集成化、网络化的需求;

敏捷制造:对车间生产过程集成化、智能化、柔性化的需求。

4. 相关技术的发展为MES提供了技术支撑

计算机网络、数据库及计算机软件技术的发展:Internet /Intranet/LAN/Field Bus/MAP,大型分布式数据库,分布式对象计算、软总线及组件技术等;

自动控制与传感检测技术:PLC/DCS/SCADA, 智能仪表,数字传感器,网络数控技术等;

计算机辅助生产管理技术的普及与发展:生产计划与控制,设备管理,工具管理,质量管理与控制,过程管理及工作流技术等。

3. MES主要作用

4. MES 的发展与应用情况

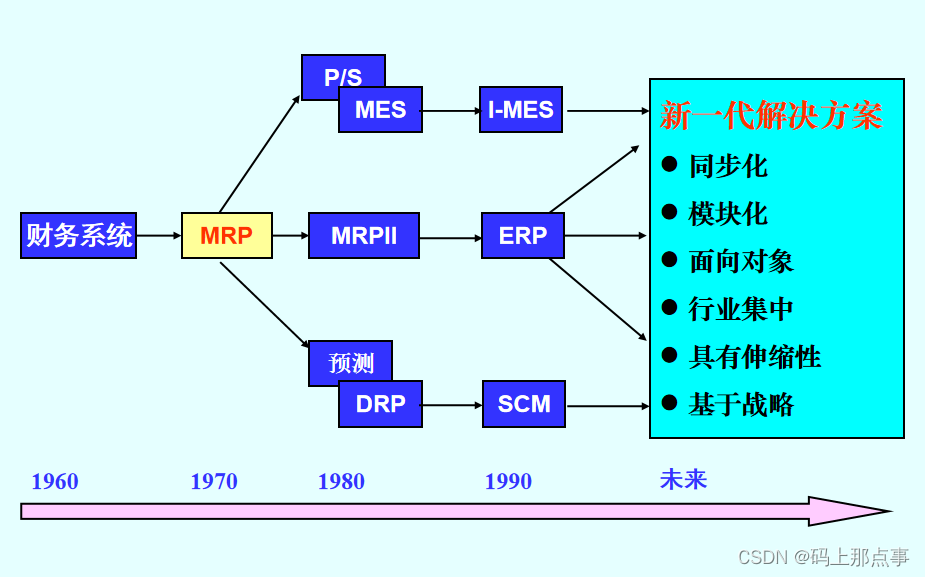

4.1 生产管理系统的演进

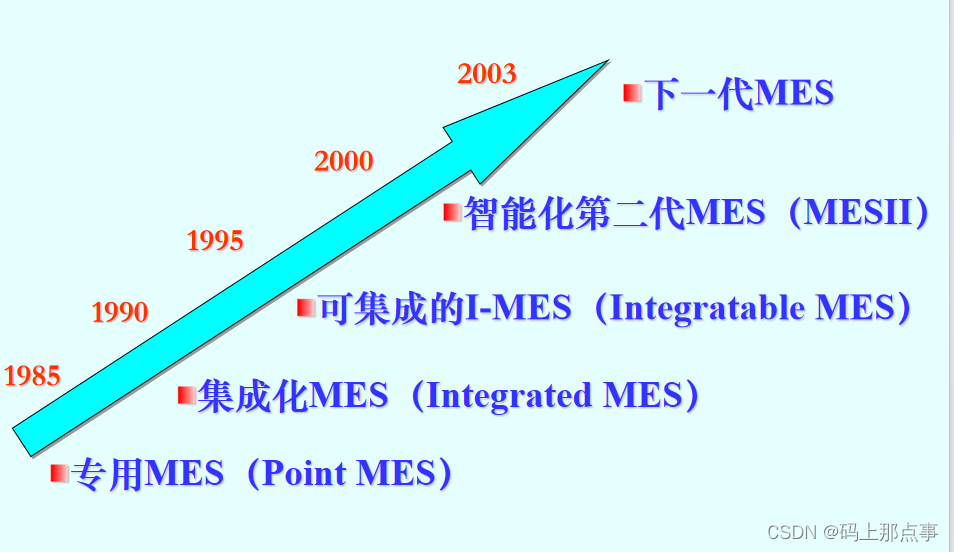

4.2 MES技术国际上的发展历程

4.2.1 专用MES(Point MES)

专用MES是一种自成一体的应用系统,它针对某个单一的生产问题(如制造周期缺乏竞争力、在制品库存过大、产品质量得不到保证、设备利用率低、缺乏过程控制等)提供相应的软件系统(如作业计划与控制、物料管理、质量管理、设备维护、过程管理等)加以解决。

4.2.2 集成化MES(Integrated MES)

该类系统起初是针对特定的行业(如航空、装配、半导体、食品和卫生等)的特定的规范化环境而设计,目前已拓展到整个工业领域。在功能上它已实现了与上层事务处理和下层实时控制系统的集成。

集成化MES具有丰富的应用功能、统一的逻辑数据库、单一的车间产品及过程模型等优点成为商品化MES产品的主流。但该类系统依赖特定的车间环境,柔性差,缺少通用性和广泛的集成能力。

4.2.2 可集成的MES(I-MES)

它将模块化应用组件技术应用到MES的系统开发中, 是前两类MES系统的结合:既具有专用MES系统的特点,即I-MES中的部分功能作为可重用组件单独销售;又具有集成化MES的特点,即能实现上下两层之间的集成。

I-MES还具有能实现客户化、可重构、可扩展和互操作等特性,能方便地实现不同厂商之间的集成和遗产系统的保护,以及即插即用等功能。

4.2.2 智能化第二代MES(MESII)

其核心目标是通过更精确的过程状态跟踪和更完整的数据记录以获取更多的数据来更方便地进行生产管理,它通过分布在设备中的智能来保证车间生产的自动化。

4.2.2 下一代MES(Next Generation MES)

其显著的特点是强调生产同步性(协同),支持网络化制造。它通过MES引擎在一个和几个地点来进行工厂的实时生产信息和过程管理以协同企业所有的生产活动,建立过程化、敏捷化、有效的组织和级别化的管理使企业生产经营达到同步化。

4.3 MES在国际上的应用情况

MES在发达国家已实现产业化,其应用覆盖离散与流程制造行业和领域:半导体、电子、机械、航空、汽车、医疗、食品、酿酒、石油、化工、冶金等,并给企业带来了巨大的经济效益。

据AMR和MESA于1997年提供的数据: 1993年MES的市场销售额为**1.5亿美元,1994-1995年的销售额以大约30%的速度增长,这一增长速度将继续保持到2000年。

MES的出现和普及,对国外生产管理界也产生了深远的影响。在国外很多行业应用中MES已和ERP相提并论。MES是目前世界工业自动化领域的重点研究内容之一。

4.4 MES在中国的发展与应用情况

MES思想在20世纪90年代中期引入我国, 1999年国家863高技术发展计划首次将MES纳入CIMS主题进行探索性研究。

国家“十五”863将MES作为重点项目进行资助,取得了一批研究与应用成果(如可集成的MES、基于构件的可重构MES、知识化MES、基于WEB的MES、敏捷化MES理论等),应用范围覆盖离散制造与流程工业。

但我国在MES应用方面与西方发达国家相比,无论是在技术深度与应用广度上都存在较大差距,主要还停留在MES技术的早期阶段(专用MES和集成化MES)。

4.5 MES技术的发展趋势

进一步强化系统的可集成性;

可配置性与可重构性;

柔性与自适应性;

开放性与可扩展性,即插即用;

进一步提高系统的可靠性;

强调过程管理,支持生产协同(同步性:Synchronous);

面向客户,支持电子商务;

支持网络化制造模式。

工业软件的分类:

生产控制:MES、PLC、SCADA

研发设计:CAD/CAM

信息管理:ERP/SRM

嵌入式:PCB/芯片

总结

以上就是今天要讨论的内容,本文仅仅简单介绍了MES系统的前世今生相关内容,欢迎读者一起交流学习,点赞收藏关注精彩不迷路🤭。

深入解析:MES系统在工业4.0中的角色与发展趋势

深入解析:MES系统在工业4.0中的角色与发展趋势

本文详细介绍了MES系统的基本概念、产生背景、主要作用,以及在国际和中国的发展与应用情况。强调了MES在工业4.0中的关键地位,涉及其在生产管理、技术演进和未来发展趋势等方面的内容。

本文详细介绍了MES系统的基本概念、产生背景、主要作用,以及在国际和中国的发展与应用情况。强调了MES在工业4.0中的关键地位,涉及其在生产管理、技术演进和未来发展趋势等方面的内容。

8205

8205

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?