本文目录

一、基本概念

在SAP中,工艺路线(Routing)是生产计划与控制(PP, Production Planning)模块中的一个关键组件,用于详细描述产品生产过程中的各个步骤和顺序。工艺路线说明了各种产品的加工顺序和标准工时定额,提供了计算物料的工序、工作中心的负荷、加工成本的标准工时等数据。是生产计划和控制的一个重要部分。包括每个工序执行的计划时间(标准值),包括机器工时、人工工时等的标准值码等。

主要用到的前台操作码有:CA01:创建工艺路线

CA02:修改工艺路线

CA03:显示工艺路线

CA11:创建参考工序集

CA12:修改参考工序集

CA13:显示参考工序集

CA85N:批量更新工艺路线中的工作中心

CA60:工艺路线修改记录

二、工艺路线的主要配置

2.1 定义工序控制码

菜单路径:[IMG] 生产>基本数据>工作中心>工艺路径数据>定义控制码

事务代码:OP00

调度:是否进行生产排产;确认能力需求:是否将能力需求放到调度中;需要检验特性:是否质检;返工:是否有返工程序,如果有就不能自动收货,只能手工操作;成本:是否计算工序成本;外部处理:如果维护了该字段,系统自动生成采购申请;确认:该工序是否需要报工确认;计划外部工序:与外协加工组合一起使用,如果有维护这个,就在采购申请或委外交期时间会考虑质检等时间。

2.2定义工艺路线编号范围

菜单路径:[IMG] 生产>基本数据>工艺路线>控制数据>定义工艺路线编号范围

事务代码:OP62

基本该配置使用系统定义好的即可

2.3定义物料类型分配

菜单路径:[IMG] 生产>基本数据>工艺路线>常规数据>定义物料类型分配

事务代码:OP50

创建工艺路线前要把物料类型分配给对应的任务清单,否则不能创建工艺路线

几种技术类型:

主配方:主配方是生产特定产品的标准工艺指导,用于指导生产过程中的物料准备和工序执行,确保按照规定的配方进行生产。

路径:路径是工艺路线的一部分,它指定了产品从原材料到成品的整个生产过程中所经过的工序序列。

参考工序集:参考工序集是通用的,可以用于多个产品或工艺路线,用于快速创建工艺路线,通过选择现有的工序集,可以避免重复定义常见的工序序列。

定额工艺路线:定额工艺路线是一种特殊的工艺路线,它不仅包含工序序列,还包含了每个工序的定额信息,如标准工时、材料消耗等。

参考定额工艺路线:类似与参考工序集,用于定义重复制造中的工序顺序。

三、工艺路线相关操作

以CA01创建工艺路线为例

①工艺抬头创建

进入界面后填入物料编号和工厂,这里有两种方式,一个是该物料没有工艺路线组(即如果之前有创建过工艺路线,现在新创建即在原来的组里面只是计数器顺序往后),还可以进行参考其他物料工艺路线创建。

当不输入组时,默认重新创建组,当你工艺路线创建完毕以后保存会自动生成组(系统里面顺序排列)

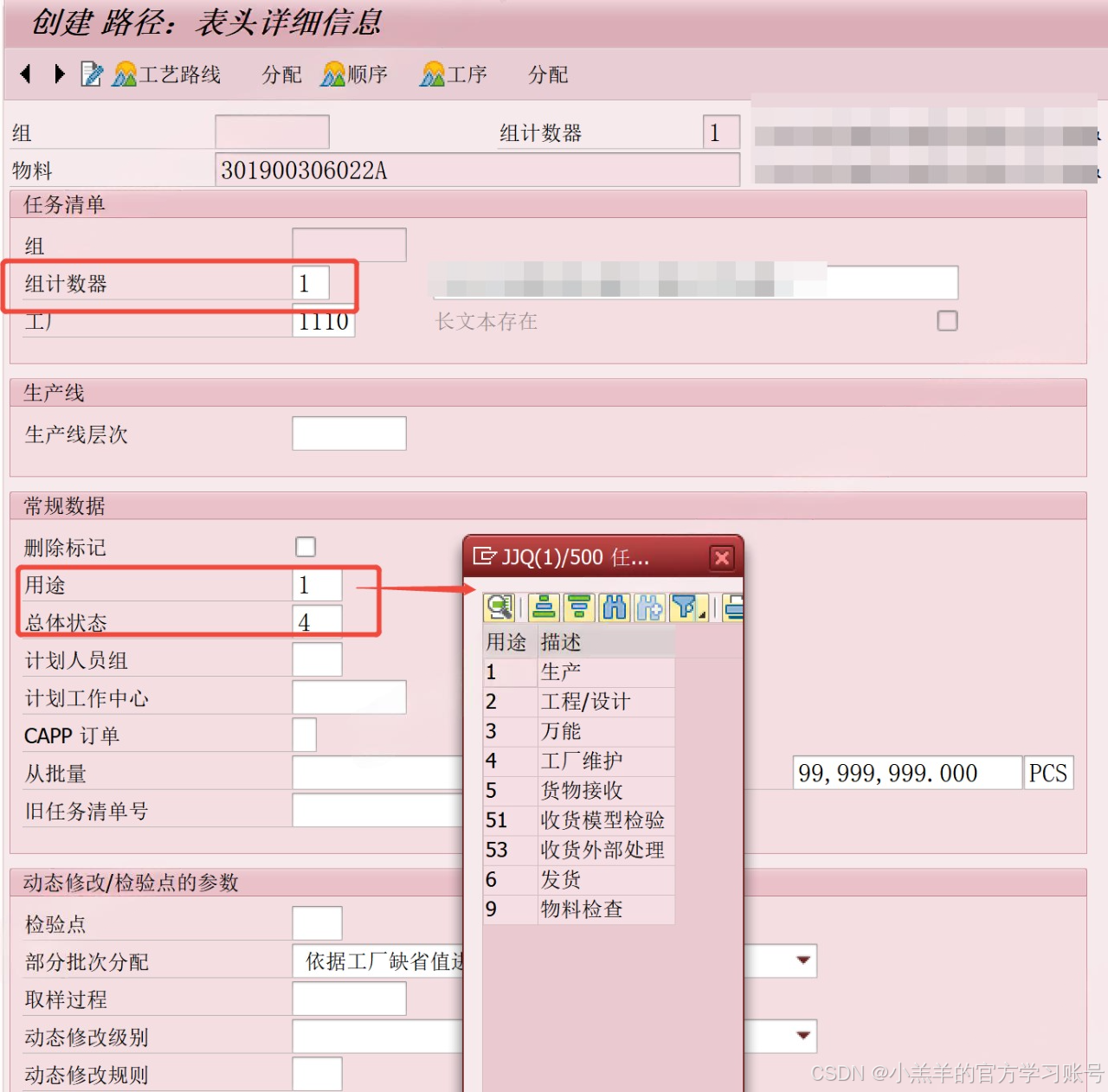

常规数据的用途根据实际所填,一般维护1生产、总体状态维护4已发布。系统默认的有效期就是从创建开始到永久。批量的默认也是从0到999999999,只要工单的数量在这个范围内都可以使用到。

②创建工序,维护相关参数

点击工序,进入工序创建界面,输入工作中心、控制码、作业码等,也可以双击工序行项目进入维护,并且维护工时、维护该工序要不要检验等。

③分配

点击抬头分配,可以看到BOM(如果是多个BOM,需要选择分配到哪个物料清单),多个组件的情况可以把工序对应分配给组件。

最后保存即创建成功。

*工艺路线在工单中也是需要下达,才能在CO11N中报工。

255

255

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?