简介:搅拌型酸奶生产中,黏度是影响产品口感和消费者接受度的关键质量指标。该文详细介绍了影响酸奶黏度的多个关键因素,如原料奶质量、发酵剂选择、发酵条件、搅拌均质化过程、添加剂使用及冷却老化处理。同时,文章强调了食品安全检测的重要性,并探讨了利用现代分析技术确保产品质量的必要性。掌握这些要点有助于食品生产商优化生产流程,满足市场需求,并确保食品安全。

1. 原料奶质量对酸奶黏度的影响

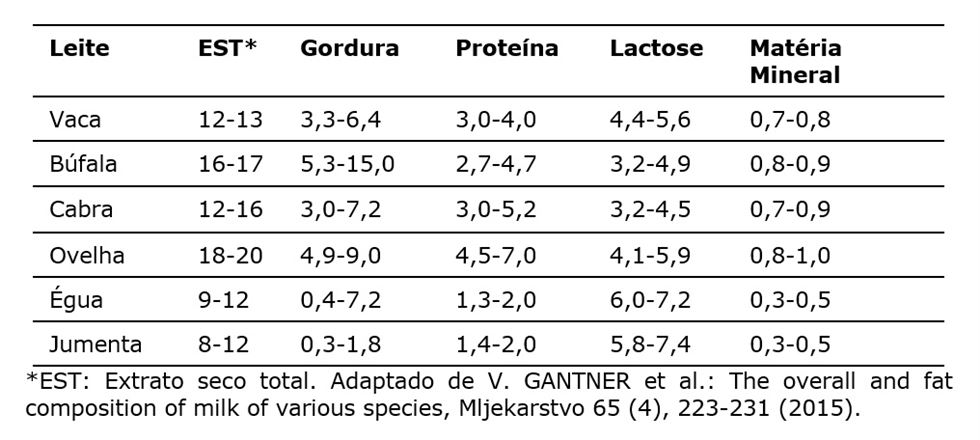

在酸奶制造过程中,原料奶质量是影响最终产品黏度的关键因素。高质量的原料奶含有的蛋白质和脂肪含量较为均衡,能为发酵过程提供一个稳定的基质环境。当原料奶中蛋白质含量较高时,会增强酸奶凝块的强度和黏度,而脂肪含量则在黏度形成中起到润滑作用,使酸奶质地更细腻。

首先,对原料奶进行严格的质量检测是保证酸奶黏度符合标准的前提。检测项目包括蛋白质、脂肪、非脂乳固体等主要营养成分,以及可能影响发酵过程的杂质和微生物含量。原料奶的质量应符合国家或行业标准,以确保最终产品的一致性和稳定性。

接下来,可通过实验分析不同来源和不同处理方式的原料奶对酸奶黏度的具体影响。例如,巴氏杀菌奶与超高温灭菌奶相比,可能会影响特定菌种的发酵效果和产酸速度,进而改变酸奶的黏度。这就需要酸奶生产商对使用的原料奶进行细致的控制和评估,以优化产品黏度。在原料奶的处理上,适当的预处理步骤如均质化、标准化和冷却等,也有助于提升酸奶的最终黏度。

通过原料奶质量的优化,酸奶的生产者可以实现对产品黏度的初步控制,为后续的发酵、搅拌和老化等工艺步骤奠定基础。

2. 发酵剂选择与用量对酸奶黏度的影响

2.1 发酵剂的基本类型及其特性

2.1.1 不同发酵剂对酸奶口感的影响

发酵剂是决定酸奶品质的关键因素之一,不同的发酵剂种类会在酸奶的口感上产生显著差异。例如,嗜热链球菌因其良好的酸凝作用,可生成具有较强韧性和弹性的酸奶凝块,使酸奶具有浓郁的口感。而嗜酸乳杆菌则更倾向于产生带有温和酸味和细腻口感的酸奶。

选择合适的发酵剂,需要根据酸奶的预期风味、质地和加工条件来决定。在实际应用中,单一发酵剂很难达到理想的效果,因此通常会采用复合发酵剂。例如,使用嗜热链球菌和嗜酸乳杆菌的混合菌,可以提高酸奶的稳定性和口感。

2.1.2 发酵剂的保存和使用注意事项

为了保证发酵剂的最佳活性,必须在低温、避光、干燥的条件下保存发酵剂。不同发酵剂的保存温度不同,一般建议在4℃左右,并且避免反复冻融。使用前,需按照发酵剂生产厂家的说明书进行复活,确保其活性达到最佳状态。

在使用发酵剂时,应准确计量并严格按照工艺规程操作。发酵剂的配制和添加,必须在无菌条件下进行,以避免其他微生物的污染。发酵剂的用量必须经过精确计算,以确保酸奶产品的稳定性和口感。

2.2 发酵剂用量的科学计算方法

2.2.1 根据原料奶的特性确定用量

发酵剂的用量并不是一成不变的,它需要根据原料奶的脂肪含量、蛋白质含量、非脂乳固体(SNF)含量以及总固体(TS)含量等特性来科学计算。高脂肪含量的原料奶往往需要更多的发酵剂来保证足够的酸度,以维持酸奶的稳定性和口感。

举例来说,根据实验室的发酵试验,可以确定在特定的温度和时间内达到理想酸度所需的发酵剂用量。这一过程通常采用回归分析和数学建模的方式来建立原料奶特性与发酵剂用量之间的关系模型。模型的建立可以参考实际生产数据,不断调整以达到最佳效果。

2.2.2 实验中发酵剂用量的优化探索

在生产实践中,发酵剂用量的优化需要在实验室小规模发酵试验的基础上,进一步进行中试放大和工业生产实验。发酵剂的用量优化应考虑以下几个方面:

- 酸度:确保产品具有足够的酸度,这通常通过测定pH值或酸度滴定法来评估。

- 凝乳时间:凝乳时间过短可能会导致发酵不完全,而时间过长则可能造成乳清分离。

- 凝乳质地:理想情况下,酸奶凝乳应均匀、细腻,无大颗粒。

- 保质期:发酵剂用量需保证产品在保质期内保持良好的风味和质地。

在实际操作中,可以采用设计实验(DOE)的方法,系统地分析不同发酵剂用量对酸奶品质的影响,最终通过多因素分析,找到最佳的发酵剂用量。

在本章节的进一步讨论中,将深入探讨如何通过实验设计优化发酵剂的用量,并利用实例数据展示这一过程。我们将具体讨论如何进行实验设计,如何收集和分析数据,以及如何解读实验结果。此外,本章节还将展示发酵剂用量对酸奶最终品质的具体影响,并提供相应的图表和数据以增强理解和说服力。通过这些内容的详细阐释,读者将能够掌握如何在实验室和生产环境中科学合理地确定发酵剂的最佳用量,进而优化酸奶的黏度和整体品质。

3. 发酵温度与时间对酸奶黏度的控制

在酸奶生产中,发酵温度与时间是两个关键的控制参数,它们不仅影响酸奶的发酵速率,还直接作用于酸奶黏度的最终形成。本章节将深入探讨这两个因素如何协同作用,并提供科学的控制方法和优化策略。

3.1 发酵温度的设定及其对酸奶品质的作用

发酵温度直接影响到发酵剂中乳酸菌的活性,而乳酸菌的活性则决定了酸奶的最终黏度和口感。因此,设定合适的发酵温度对于保证酸奶品质至关重要。

3.1.1 不同温度对发酵速率和黏度的影响

乳酸菌的最佳生长温度一般介于40°C至45°C之间。在这个温度范围内,乳酸菌的活性最高,发酵速率快,能够迅速生成乳酸,从而获得理想的黏度。当温度超过45°C时,乳酸菌的活性会受到抑制,导致发酵速度变慢,黏度增长不理想。反之,如果发酵温度过低,乳酸菌的代谢活动减弱,发酵速率下降,黏度形成缓慢,酸奶也可能因为过度发酵而变酸。

graph TD;

A[发酵温度] -->|升高| B[乳酸菌活性提高]

A -->|过高| C[乳酸菌活性受抑制]

A -->|降低| D[乳酸菌活性减弱]

B --> E[发酵速率加快]

C --> F[发酵速率变慢]

D --> G[发酵速率进一步变慢]

E --> H[黏度快速形成]

F --> I[黏度形成缓慢]

G --> J[黏度形成过慢]

3.1.2 温度控制的技术要点和常见问题

在实际生产中,温度控制的要点包括温度的均匀性、稳定性以及发酵过程中的温度调整。如果发酵罐内温度分布不均,可能导致部分乳酸菌生长过快而部分过慢,影响最终产品的均一性。此外,发酵过程中温度波动也会对乳酸菌的生长产生负面影响。常见问题之一是发酵过程中断电导致温度下降,乳酸菌活性受阻,发酵过程停滞不前。

为了解决这些问题,可以采用自动温度控制系统,确保发酵过程中的温度恒定。同时,定期检查发酵罐的保温性能,确保温度控制的精准性。

3.2 发酵时间的精确控制方法

发酵时间的控制同样是决定酸奶黏度的重要因素。过短的发酵时间会导致酸奶发酵不充分,黏度不足;而过长的发酵时间则可能导致酸奶过度发酵,质地变差,酸味增加。

3.2.1 时间对酸奶发酵程度的影响分析

酸奶的发酵程度可以通过pH值来间接反映。通常,乳酸菌在发酵初期会迅速生长,乳酸产生速率较快,pH值下降明显。当pH值下降到4.5左右时,乳酸菌的生长速度减慢,乳酸产生速率降低,pH值下降变缓。当达到目标pH值时,发酵应停止,此时酸奶的黏度和口感达到最佳状态。

3.2.2 实践中发酵时间的监控与调整

在实际生产中,使用pH计监控发酵液的pH值是控制发酵时间的有效手段。根据历史发酵数据和产品要求,设定合理的发酵终止pH值,一旦达到,立即停止发酵。此外,如果发现pH值下降过快或过慢,需要及时调整发酵罐的温度和搅拌强度,以保证发酵过程的稳定性。

| 时间点 | 初始pH值 | 1小时后pH值 | 2小时后pH值 | 3小时后pH值 | 4小时后pH值 |

|--------|----------|--------------|--------------|--------------|--------------|

| 例1 | 6.7 | 6.2 | 5.7 | 4.9 | 4.6 |

| 例2 | 6.7 | 6.3 | 6.0 | 5.5 | 4.5 |

通过上述表格监控数据,可以对发酵过程进行实时分析,确保发酵时间的精准控制。同时,生产者还可以根据季节变化、原料奶差异等因素适当调整发酵时间。

本章节详细探讨了发酵温度与时间对酸奶黏度的控制作用,以及如何通过精确控制这两个关键因素来优化酸奶的品质。下一章节将继续讨论搅拌与均质化在酸奶生产中的重要作用。

4. 搅拌与均质化在酸奶生产中的作用

搅拌与均质化是酸奶生产中至关重要的步骤,它们能够影响产品的黏度、均匀度和整体质量。本章节将深入探讨搅拌技术的原理、均质化工艺及其在提高酸奶品质中的应用。

4.1 搅拌技术对酸奶黏度和均匀度的影响

搅拌在酸奶生产中的作用是多方面的,它有助于均匀混合原料奶和发酵剂,确保发酵过程中温度和pH值的均匀分布,并且通过物理方式调整酸奶的黏度。

4.1.1 搅拌速度和时长的确定原则

搅拌速度和时长需要根据生产规模和酸奶的预期黏度来精确控制。较低的搅拌速度和较短的时长可能导致发酵不均匀和黏度不一致,而过高的速度和过长的搅拌时间则可能破坏牛奶脂肪球,影响最终产品的口感。通常,搅拌速度控制在50-100 RPM(每分钟转数),搅拌时长为20-30分钟。

4.1.2 搅拌过程中的质量控制技巧

在搅拌过程中,操作员需要密切监控温度和pH值的变化。此外,使用专业的搅拌设备,如带有温度和转速控制功能的搅拌罐,可以更精确地实现质量和温度的均匀性。可以通过以下代码块查看如何记录搅拌过程中的数据,以便于后续的质量控制和优化。

import pandas as pd

# 设定搅拌过程记录的参数

parameters = ['time', 'stirring_speed', 'temperature', 'pH']

data = {

'time': [0, 10, 20, 30], # 记录时间点

'stirring_speed': [50, 75, 100, 100], # 记录搅拌速度

'temperature': [37, 37, 37, 37], # 记录温度

'pH': [6.4, 6.3, 6.1, 4.5] # 记录pH值

}

# 创建DataFrame

stirring_process = pd.DataFrame(data, index=parameters)

# 输出记录的搅拌过程参数

print(stirring_process)

通过记录搅拌过程中的各项参数,可以绘制趋势图,便于分析搅拌过程中的变化趋势,并作为优化搅拌工艺的依据。

4.2 均质化工艺的原理及优化策略

均质化是利用高压将原料奶中的脂肪球和非脂肪固体混合物的大小均匀化的过程。这个步骤可以提升酸奶的质地和口感,同时对于延长保质期也有显著作用。

4.2.1 均质化对酸奶组织结构的影响

均质化主要影响酸奶的物理性质,例如脂肪球的大小、分布以及酸奶的黏度。在均质化过程中,脂肪球被破碎成更小的粒子,从而增加了酸奶的稳定性,并使口感更加细腻。均质压力通常在15-25 MPa范围内,过高的压力会产生过多的热量,影响酸奶的品质。

4.2.2 工艺参数调整以提高酸奶品质

为了优化酸奶的品质,均质化工艺的参数需要根据原料奶的特性及最终产品的品质要求进行调整。提高均质化温度可以降低液体的粘度,使得均质化过程中能耗更低,但需注意温度过高可能会导致蛋白质变性。以下是一个简单的均质化压力与酸奶黏度关系的示例:

graph LR

A[均质化温度(℃)] --> B{黏度降低}

B -->|低温| C[黏度较高]

B -->|高温| D[黏度较低]

该mermaid图说明了均质化温度对酸奶黏度的影响,低温导致黏度较高,而高温则有助于降低黏度。

通过实验调整均质化温度和压力,可以发现最适宜的均质化参数,以达到最佳的酸奶品质。

以上章节内容展现了搅拌与均质化在酸奶生产中的重要性,并提供了操作过程中需要注意的关键点。通过优化这些关键步骤,酸奶生产企业能够提升最终产品的质量和市场竞争力。

5. 添加剂在调整酸奶黏度中的应用

5.1 常用添加剂的种类和作用机理

在酸奶生产过程中,为了改善产品的口感、结构和保质期,会使用各种添加剂。以下是两种常见的添加剂及其作用机理:

稳定剂、乳化剂的选择和使用

稳定剂和乳化剂是食品工业中常用的添加剂,它们能够提高酸奶的黏度和稳定性,防止产品分层和沉淀。

-

稳定剂 :如卡拉胶、果胶、明胶等,它们能在水中溶解形成凝胶,提高产品的黏度,改善口感。稳定剂的使用需要根据产品的具体需求和配方进行科学计算。

-

乳化剂 :如单甘酯、蔗糖酯等,它们能够稳定酸奶中的脂肪球,防止油水分离,从而改善酸奶的均匀性和质地。

添加剂对酸奶口感和保质期的贡献

添加剂不仅能调整酸奶的黏度,还对产品的保质期有直接影响。

-

口感改善 :通过添加适量的稳定剂,可以使得酸奶的质地变得更加细腻、顺滑。同时,乳化剂可以增强脂肪在水中的分散度,提高产品的口感。

-

保质期延长 :某些稳定剂具有抗菌特性,可以抑制微生物的生长,从而延长产品的保质期。此外,一些防腐剂也可以用来防止产品腐败变质。

5.2 添加剂使用的安全性和法规要求

为了保证消费者的健康和安全,酸奶生产中添加的任何添加剂都必须符合食品安全标准,并遵循相关法规要求。

符合食品安全标准的添加剂应用原则

- 限量规定 :每个添加剂的使用量都应在国家或国际食品安全标准中规定的最大限量以下。

- 标签透明 :产品包装上应清晰标注所使用的添加剂种类,以便消费者做出知情选择。

监管法规对添加剂使用的指导与限制

- 法规遵循 :各国和地区都有自己的食品安全法规来指导食品添加剂的使用,如欧盟、美国FDA和中国的GB标准。

- 风险评估 :添加剂使用前,应进行严格的风险评估,确保其在正常使用条件下对消费者是安全的。

在生产实践中,对添加剂的使用要结合实际的生产工艺进行优化。以下是常用的优化策略:

- 剂量优化 :通过实验确定每种添加剂的最佳用量,既要达到改善黏度的效果,又要避免过量对产品质地和口感造成负面影响。

- 协同效应分析 :某些添加剂之间可能具有协同效应,合理组合使用可以达到更好的效果。

通过上述策略,可以确保添加剂在提高酸奶黏度的同时,也满足安全性和法规要求,保证最终产品的质量和市场竞争力。

简介:搅拌型酸奶生产中,黏度是影响产品口感和消费者接受度的关键质量指标。该文详细介绍了影响酸奶黏度的多个关键因素,如原料奶质量、发酵剂选择、发酵条件、搅拌均质化过程、添加剂使用及冷却老化处理。同时,文章强调了食品安全检测的重要性,并探讨了利用现代分析技术确保产品质量的必要性。掌握这些要点有助于食品生产商优化生产流程,满足市场需求,并确保食品安全。

4574

4574

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?