简介:该资料包含了关于二次电池隔膜的技术资料,重点是提升其稳定性的制造方法。电池隔膜在防止电池短路、维持离子传输以及确保电池的安全性与寿命方面至关重要。隔膜的稳定性包括化学、机械、热稳定性和电导率,透气性等方面。制造方法的改进可能包括采用新型材料和优化制备工艺。这些资料将对电池研究和技术优化提供重要参考。

1. 二次电池隔膜的稳定性要求

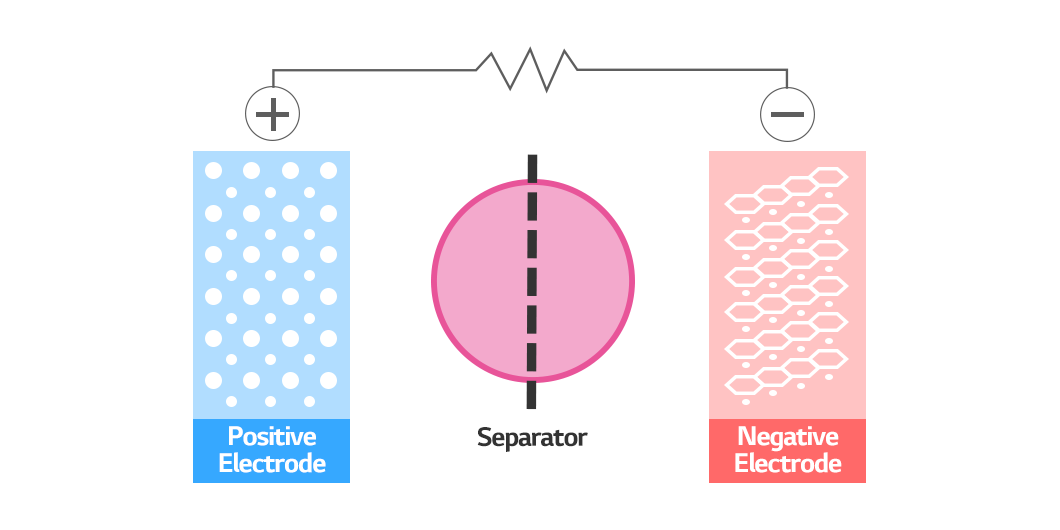

在探讨二次电池隔膜的稳定性要求之前,我们必须明确隔膜在电池系统中的核心功能和作用。隔膜作为电池中将正负极材料分隔开的关键组件,其稳定性直接关系到电池的安全性、寿命以及整体性能。稳定性要求可以从多个维度进行考量,主要包括化学稳定性、机械稳定性和热稳定性。

1.1 化学稳定性的重要性

化学稳定性是指隔膜在电解液中长期使用不会发生分解或与电池内部化学物质发生不良反应的能力。化学稳定性不佳的隔膜可能会导致电池内阻增加,影响电池容量的发挥,甚至引发安全问题。因此,确保隔膜具备良好的化学稳定性是至关重要的。

1.2 机械稳定性的要求

机械稳定性涉及隔膜的物理完整性,包括其耐久性和抗撕裂能力。隔膜的机械性能决定了其能否承受电池充放电过程中产生的体积变化和应力。当隔膜的机械稳定性不足时,它可能无法持续提供有效的分隔作用,从而导致电池短路或者寿命缩短。

1.3 热稳定性的角色

热稳定性是指隔膜在电池工作温度范围内保持其化学和物理特性不变的能力。隔膜的热稳定性不足会导致热失控和电池过热,这是电池安全性问题的主要原因之一。因此,选择具备高热稳定性的材料对保证二次电池的安全性与性能至关重要。

通过深入分析隔膜的稳定性要求,可以更好地理解其对二次电池性能及安全性的影响,从而为电池设计和制造提供科学依据。在后续章节中,我们将进一步探讨不同稳定性要求对电池性能的具体影响以及如何通过材料选择和制造工艺的改进来满足这些要求。

2. 化学稳定性对电池性能的影响

化学稳定性在二次电池的应用中扮演着至关重要的角色。化学稳定性差的电池隔膜会引发一系列负面影响,如电池容量的快速衰减、循环寿命的缩短、甚至安全风险的增加。因此,深入理解化学稳定性的影响,以及如何评估和优化这一特性,对于推动电池技术进步至关重要。

2.1 二次电池中的化学反应机理

2.1.1 基本电化学原理

二次电池的能量储存和释放是基于电化学反应的。在放电过程中,负极材料释放电子,经过外部电路流向正极;同时,电解液中的离子通过隔膜在正负极之间移动,完成电荷的传递。在充电过程中,这一过程逆向进行。

二次电池常用的正负极材料包括锂钴氧化物、石墨、硅等,它们在锂离子的嵌入和脱嵌过程中涉及复杂的化学反应。电化学反应的可逆性以及副反应的控制是电池寿命的关键所在。例如,在锂离子电池中,电极材料与电解液接触时,可能产生SEI膜(固体电解质界面)的形成,这对于电池的长期稳定性至关重要。

2.1.2 化学稳定性的重要性

化学稳定性决定了电池隔膜抵抗化学反应的能力,这对于防止隔膜本身降解以及避免与电极和电解液的不希望的化学反应至关重要。化学稳定性差的隔膜会导致电池的自放电加快、容量下降、内阻增加、寿命缩短,甚至在极端情况下导致电池发生热失控。

为了提高电池的综合性能和安全性,对隔膜的化学稳定性要求很高。这包括抗电解液腐蚀的能力、对锂离子的稳定传输能力,以及能够阻止电极材料和电解液之间发生不利化学反应的能力。

2.2 化学稳定性的评估方法

2.2.1 现有评估手段的分析

评估隔膜化学稳定性的方法多种多样,主要包括电化学测试、加速老化测试和表面分析技术。电化学测试如循环伏安法(CV)和电化学阻抗谱(EIS)可以评估隔膜在循环过程中的性能衰减和稳定性。加速老化测试通过在高温或高压等极端条件下对电池进行测试,以评估隔膜的耐久性。表面分析技术如扫描电子显微镜(SEM)、傅里叶变换红外光谱(FTIR)和X射线光电子能谱(XPS)可以对隔膜的结构和化学状态进行分析。

2.2.2 评估结果对性能的影响分析

评估得到的数据和信息能够帮助我们了解隔膜材料在实际应用中的表现。例如,一个化学稳定性高的隔膜会表现出良好的电化学循环稳定性,较低的电阻增加和更好的隔膜与电解液界面的兼容性。相反,如果隔膜化学稳定性不足,电化学测试可能会显示出更高的阻抗、更差的循环寿命和在表面分析中观察到的隔膜材料降解迹象。

通过比较不同隔膜材料的测试结果,可以筛选出适合特定应用的隔膜。为了提供更加综合的评估,通常会结合多种测试手段对隔膜的化学稳定性进行全面评价。这些结果对于隔膜材料的改进以及最终电池产品的性能提升具有重要的指导意义。

接下来章节的内容将围绕“机械稳定性对电池安全的重要性”展开,进一步深入探讨电池隔膜的其他关键性能指标。

3. 机械稳定性对电池安全的重要性

3.1 机械稳定性的定义和作用

机械稳定性是二次电池隔膜的一个关键属性,指的是隔膜在受到物理应力或变形时保持结构完整性的能力。机械稳定性不仅关乎隔膜本身的物理耐用性,更直接影响到电池的整体安全性能和循环寿命。

3.1.1 机械稳定性在电池中的作用

在电池运行过程中,由于充放电导致的体积膨胀和收缩,隔膜必须保持其机械强度以避免断裂。一旦隔膜发生断裂,正负极材料直接接触,将导致电池短路,引发安全事故。因此,提高隔膜的机械稳定性可以显著减少内部短路的风险,保障电池使用过程中的安全性。

3.1.2 机械稳定性对电池寿命的影响

机械稳定性的高低直接影响电池的循环寿命。高机械稳定性的隔膜能够更有效地承受循环过程中产生的机械应力,保持其微孔结构的完整性,从而延长电池的使用寿命。在实际应用中,通过优化隔膜材料和加工技术,可有效提高隔膜的机械性能,进而增强电池的长周期性能表现。

3.2 提升机械稳定性的策略

提升隔膜的机械稳定性需要从材料选择、加工技术和后处理等多个环节入手。下面是具体的策略和应用案例分析。

3.2.1 材料选择和处理方法

在选择材料时,应考虑到聚合物的机械性能,如拉伸强度、模量和韧性。聚丙烯(PP)和聚乙烯(PE)是目前广泛使用的隔膜材料,它们在强度和柔韧性之间提供了良好的平衡。

通过拉伸取向技术,可以提高隔膜的机械强度和电化学性能。此外,通过化学交联或热交联,可以提高聚合物的分子间相互作用,进而增强材料的机械强度。具体实现步骤如下:

- 制备聚合物溶液,并进行铸膜。

- 对膜进行拉伸取向,使其形成微孔结构。

- 应用交联技术,改善聚合物的力学性能。

graph LR

A[制备聚合物溶液] --> B[铸膜]

B --> C[拉伸取向]

C --> D[化学交联/热交联]

D --> E[机械稳定性提升的隔膜]

3.2.2 实际应用案例分析

以某知名电池制造商的案例为例,其采用的是一种特殊的聚合物交联技术,该技术通过提高隔膜的拉伸强度和断裂伸长率来提升机械稳定性。实验结果表明,经过处理的隔膜在多次充放电循环后,依然能够保持良好的机械性能,减少了短路的发生率。

| 材料 | 拉伸强度 (MPa) | 断裂伸长率 (%) | 短路率 (%) | | --- | --- | --- | --- | | 未处理隔膜 | 30 | 50 | 0.5 | | 交联处理隔膜 | 60 | 100 | 0.1 |

通过表格对比可以看到,交联处理显著提升了隔膜的机械性能,进而降低了短路率,提高了电池的安全性。

提升机械稳定性是电池隔膜技术中的一个重要方向,通过合适的材料选择和处理方法,可以有效提高隔膜的性能,从而增强电池的安全性和寿命。在实际应用中,还需要综合考虑材料成本和生产效率等因素,以实现最佳的技术经济效果。

4. 热稳定性防止过热的安全措施

热稳定性是二次电池隔膜材料必须具备的关键属性之一。在电池工作过程中,由于电化学反应会产生热量,当产生的热量超过了电池管理系统能够散热的极限时,电池就有可能出现过热的现象,严重时甚至会导致电池燃烧或爆炸。因此,对于电池隔膜的热稳定性及其相关的安全措施研究,对确保电池的安全可靠运行至关重要。

4.1 热稳定性的科学基础

4.1.1 热力学在电池中的应用

热力学是研究能量转换和物质性质的科学,而电池作为能量转换装置,其工作过程中能量的转换也遵循热力学的基本原理。在电池放电或充电过程中,化学能被转化为电能或者相反的过程,此过程中涉及热量的产生与传递。热稳定性的优劣直接关系到电池在运行时的温度控制。当电池内部的温度过高时,材料的物理和化学性质可能会发生变化,这些变化不仅影响电池的性能,还可能导致安全事故。

4.1.2 热稳定性与过热的关系

热稳定性是指物质在高温下保持其结构和性能不发生显著变化的能力。对于二次电池隔膜而言,具备良好的热稳定性意味着能够在高温环境下维持其物理完整性和化学惰性,从而避免因温度升高而引起的隔膜变形、熔化或化学分解。电池内部的温度如果超过了隔膜的热稳定极限,就可能导致隔膜功能的失效,造成内部短路,引发过热、自放热反应,甚至灾难性的后果。

4.2 热管理技术与安全措施

4.2.1 热管理系统的原理和实现

热管理系统是电池系统中至关重要的一部分,其目标是确保电池在适宜的温度范围内工作,防止因温度异常升高而导致的性能衰退或安全事故。热管理通常包括主动和被动两种方式。主动热管理系统利用冷却液循环、热泵或热交换器等技术,通过外力干预调节电池的温度。而被动热管理系统则依靠材料的热传导性、对流性以及辐射等自然现象来平衡热量,常见的包括热绝缘、散热片等。

下面是一个简单的被动热管理系统示例代码,使用了Python语言和模拟环境:

# 示例代码:被动热管理系统模拟

class PassiveThermalManagementSystem:

def __init__(self, ambient_temperature, initial_battery_temp):

self.ambient_temperature = ambient_temperature

self.battery_temperature = initial_battery_temp

def simulate_heat_exposure(self, time_interval):

heat_transfer_coefficient = 10 # 假设的热交换系数

# 根据热力学原理进行温度模拟计算

self.battery_temperature += (self.ambient_temperature - self.battery_temperature) * heat_transfer_coefficient * time_interval

return self.battery_temperature

# 实例化被动热管理系统

thermal_system = PassiveThermalManagementSystem(25, 30) # 初始电池温度30度,环境温度25度

# 进行时间序列的热管理模拟

time_interval = 1 # 1小时

for _ in range(24): # 模拟一天的温度变化

battery_temp = thermal_system.simulate_heat_exposure(time_interval)

print(f"Time: {_ + 1}h, Battery Temperature: {battery_temp:.2f}°C")

4.2.2 安全措施的实际应用与案例研究

在实际应用中,针对热稳定性的安全措施不仅仅局限于热管理系统的设计,还包括材料的选择、电池结构的设计和电池管理系统(BMS)的集成。例如,新型的隔膜材料如聚醚醚酮(PEEK)因其出色的热稳定性被广泛研究用于锂离子电池。

下面是一个简化的mermaid流程图,展示电池热安全管理的决策流程:

graph TD

A[电池运行状态监测] --> B{是否检测到过热}

B -- 是 --> C[启动被动热管理系统]

C --> D[降低充电速率]

D --> E[启动冷却装置]

B -- 否 --> F[保持正常运行模式]

E --> F[检测电池温度,直至温度恢复正常]

案例研究:以特斯拉Model S的电池热管理系统为例,该系统使用了液态冷却技术,通过在电池模组内部的冷却管道循环流动冷却液,以此来维持电池组在理想的温度范围内。此外,还集成了温度传感器和BMS,实时监控电池温度,并在必要时启动散热措施或降低功率输出。

在本章中,通过介绍了热稳定性对电池安全的重要性以及实现热管理的相关技术,我们明白了在电池设计和应用中,热稳定性是决定电池性能和安全的重要因素之一。热管理技术的发展和应用能够有效防止电池过热,并为电池技术的进一步发展奠定了坚实的基础。

5. 隔膜电导率和透气性的作用

5.1 隔膜电导率的影响

电导率是衡量材料传导电流能力的一个重要指标,对电池的效率和性能有着直接的影响。在二次电池中,电导率的高低直接关系到电池的内阻大小,从而影响到电池的充放电速率、能量密度以及循环寿命等关键性能指标。

5.1.1 电导率对电池效率的作用

电导率较高的隔膜可以降低电池内阻,减少在充放电过程中产生的热量,提高能量转化效率。此外,减少内阻还能提高电池的充放电速率,加速电池的充放电过程,从而提升电池的使用效率。但需要注意的是,电导率并非越高越好。如果电导率过高,隔膜对正负极的隔离作用可能会减弱,增加电池短路的风险。

5.1.2 提高电导率的材料与技术

目前,提高隔膜电导率主要通过以下几种方式:

- 使用导电性更好的材料,比如聚乙烯(PE)或聚丙烯(PP)的复合材料。

- 对隔膜表面进行改性处理,比如采用导电涂覆技术。

- 制备具有纳米级孔隙结构的隔膜,以提高离子传输通道的数量和有效性。

下面是一个简单的代码示例,展示如何测量隔膜的电导率:

import pandas as pd

import numpy as np

# 假设有一系列的隔膜样本,它们的厚度和电阻值如下:

thickness = np.array([15, 20, 25]) # 微米

resistance = np.array([50, 75, 100]) # 欧姆

# 计算每个隔膜样本的电导率(S/m),公式为电导率 σ = 1/(ρ * d) 其中ρ为电阻率,d为厚度

conductivity = 1 / (resistance * thickness * 1e-6)

# 输出结果

conductivity_data = pd.DataFrame({

'Thickness (μm)': thickness,

'Resistance (Ω)': resistance,

'Conductivity (S/m)': conductivity

})

print(conductivity_data)

这段代码将展示出每个隔膜样本的电导率计算结果,帮助了解不同隔膜材料的电导率。

5.2 透气性与电池性能的关联

透气性,又称气体透过率,是指隔膜对气体分子的透过能力。在电池隔膜中,透气性影响到电解液和活性物质的反应效率,进而影响电池的性能。透气性过低会限制电解液的流动,影响电池的充放电效率;而透气性过高则可能导致隔膜的机械强度下降,影响电池的使用寿命。

5.2.1 透气性的定义和测试方法

透气性通常用透气量或者透气时间来表示,测试方法有多种,例如经典的压差法(Gurley 法)和动态方法(Frazier 法)。压差法通过测量一定体积气体通过隔膜的时间来确定其透气性,而动态方法则通过测量单位时间内通过隔膜的气体流量来进行测定。

下面是一个示意图,展示了透气性测试的原理:

graph LR

A[气源] --> B[压力计]

B --> C[测试样品隔膜]

C --> D[流量计]

D --> E[收集装置]

通过上述方法测定出的透气性数据,可以进一步用于评估隔膜的性能。

5.2.2 透气性对电池性能的影响分析

透气性的适当控制对于电池性能至关重要。一方面,适度的透气性能确保电池在使用过程中,电解液可以充分地渗透到隔膜和电极材料中,提高活性物质的利用率。另一方面,透气性不足会导致电池内部压力增大,引发安全问题;透气性过高则可能导致电池的干涸问题,降低电池的循环性能和寿命。

因此,优化隔膜的透气性需要找到一个平衡点,以确保电池的安全和高性能表现。在设计和选择隔膜材料时,应充分考虑这一性能指标。

6. 制造方法的改进方向

在电池隔膜制造的过程中,工艺的选择和优化直接关系到产品的质量、性能以及成本。随着新型电池技术的快速发展,传统制造工艺已经逐渐显现出其局限性,对制造方法的创新与改进成为推动电池隔膜技术进步的关键。

6.1 当前制造工艺的局限性

6.1.1 传统制造工艺的弊端

传统的电池隔膜制造工艺,如干法和湿法,已经广泛应用于工业生产中。然而,这些工艺在材料利用率、生产效率和环境友好性方面存在一些弊端。例如,干法工艺易造成材料的浪费,而且对于一些高性能材料的加工存在困难;湿法工艺虽然在材料的均匀性方面表现较好,但其溶剂的回收和处理往往伴随着较高的环境风险和成本。

6.1.2 新型制造技术的探索

为了克服传统工艺的局限性,研究人员正在探索新的制造技术,比如电纺丝技术、激光打孔技术等。这些技术不仅可以提高材料的利用率,还可以在一定程度上实现对隔膜微观结构的精细控制,从而提高电池的性能。

6.2 制造方法的创新与改进

6.2.1 创新工艺的原理与实验

电纺丝技术 是一种利用高压静电场对聚合物溶液或熔体进行拉伸,进而形成纤维的技术。通过调整聚合物的溶液浓度、施加电压、喷头与接收装置的距离等参数,可以制备出不同直径的纤维,并通过纤维的堆积形成网状结构的隔膜。这种技术能够精确控制纤维直径和孔径大小,从而优化隔膜的电导率和透气性。

电纺丝实验流程示例:

graph TD

A[开始] --> B[配制聚合物溶液]

B --> C[设置电纺丝设备参数]

C --> D[施加电压并喷射纤维]

D --> E[收集纤维并形成隔膜]

E --> F[后处理隔膜]

F --> G[分析隔膜性能]

G --> H[优化参数]

在电纺丝实验中,聚合物溶液的配制是关键步骤之一。溶液的粘度和导电性直接影响到纤维的形态和性能。施加的电压和喷头与接收装置之间的距离则决定了纤维的直径和网状结构的均匀性。

6.2.2 改进效果的评估与优化策略

采用创新工艺制造出的隔膜样品,需要通过一系列的测试来评估其性能。这些测试包括电化学性能测试、机械性能测试、热稳定性测试等。实验数据的收集和分析,有助于我们理解新工艺在提高隔膜性能方面的效果,从而指导工艺参数的进一步优化。

评估测试数据时,可以使用以下表格对不同工艺参数下的隔膜性能进行对比分析:

| 参数 | 传统干法隔膜 | 传统湿法隔膜 | 电纺丝制备隔膜 | | --- | --- | --- | --- | | 电导率 (S/cm) | A | B | C | | 透气性 (s/100mL) | D | E | F | | 拉伸强度 (MPa) | G | H | I | | 热稳定性 (℃) | J | K | L |

通过对比分析,可以清晰地看出不同工艺对隔膜性能的影响,并针对特定性能参数制定优化策略,例如通过改变电纺丝过程中的电压或喷头与接收器的距离来优化电导率和透气性。

以上章节内容展示了制造方法的创新与改进的方向,以及如何通过实验验证和数据分析来评估新工艺的效果,最终实现电池隔膜性能的提升。这些知识和技能对于IT行业的专业人员而言,不仅是拓宽技术视野的良机,同时也为跨领域合作提供了理论和实践基础。

7. 新型高分子材料的应用与微孔结构控制

电池隔膜是二次电池中不可或缺的组成部分,它不仅需要具备良好的化学和机械稳定性,还要求有适当的电导率和透气性。在这些性能要求中,新型高分子材料的应用及其微孔结构的控制成为了电池隔膜研究与发展的热点问题。本章将重点探讨新型高分子材料在电池隔膜中的应用,以及微孔结构控制技术对电池性能的影响。

7.1 新型高分子材料在电池隔膜中的应用

7.1.1 新材料的分类与特性

随着材料科学的进步,一系列新型高分子材料被开发出来应用于电池隔膜中。这些材料主要包括聚酰亚胺(PI)、聚乙烯(PE)、聚丙烯(PP)、聚醚醚酮(PEEK)等。例如,聚酰亚胺具有卓越的热稳定性和机械强度,使其成为高温环境下应用的理想选择。聚乙烯和聚丙烯则以其优异的化学稳定性及成本效益,在商业隔膜中广泛使用。

7.1.2 材料改性对电池性能的影响

材料改性是提升电池隔膜性能的另一种有效途径。通过改性,可以在不改变原有材料基本性能的同时,引入新的功能。例如,表面涂覆导电层可以有效提升电导率;而交联技术则可以增强材料的机械强度和化学稳定性。改性手段的多样性,为电池隔膜的发展提供了广阔的空间。

7.2 微孔结构控制技术

微孔结构是决定电池隔膜性能的关键因素之一。理想的隔膜微孔结构应具有均匀的孔径分布、合适的孔隙率和优异的孔壁稳定性。

7.2.1 微孔结构的设计原则

微孔结构的设计原则主要考虑隔膜的孔径大小、分布均匀度以及孔隙率。孔径过大会导致短路,而孔径过小会影响离子传输效率。通过科学的制备工艺,可以实现对微孔结构的精确控制。例如,干湿法、相分离法等可以用来制备具有不同孔结构的隔膜。

7.2.2 控制技术的实现及其对性能的促进作用

为了实现对微孔结构的精确控制,各种技术手段被研发。其中包括利用激光打孔、电纺丝技术、以及模板引导法等。控制技术的实现,不仅提高了隔膜的透气性和电导率,还增强了电池的安全性和循环稳定性。例如,电纺丝技术可以生成具有纳米尺度的纤维网络,形成高度有序的孔结构,从而大幅提升电池隔膜的性能。

graph TD

A[新型高分子材料] -->|特性| B(聚酰亚胺)

A -->|特性| C(聚乙烯)

A -->|特性| D(聚丙烯)

E[微孔结构控制技术] -->|实现方法| F(激光打孔技术)

E -->|实现方法| G(电纺丝技术)

E -->|实现方法| H(模板引导法)

结语

新型高分子材料的应用和微孔结构控制技术的进步,对于电池隔膜的性能提升具有重大意义。这两方面技术的发展,不仅直接影响了电池的使用寿命和安全性,而且还推动了整个电池行业的技术革新。未来,这些技术将继续向着更高效率、更低成本和更环保的方向发展。

简介:该资料包含了关于二次电池隔膜的技术资料,重点是提升其稳定性的制造方法。电池隔膜在防止电池短路、维持离子传输以及确保电池的安全性与寿命方面至关重要。隔膜的稳定性包括化学、机械、热稳定性和电导率,透气性等方面。制造方法的改进可能包括采用新型材料和优化制备工艺。这些资料将对电池研究和技术优化提供重要参考。

1272

1272

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?