引言:螺纹装配拧紧的实质是通过螺栓的预紧力将两个工件可靠地连接在一起, 增强连接的刚性和紧密性, 以防松和防滑, 但过大或过小的预紧力都是有害的。

预紧力过大会导致螺栓被拧断, 被连接件被压碎、扭曲或断裂等严重后果; 预紧力不足, 则会致使被连接件错位、歪斜, 螺母松脱, 甚至紧固件被剪断[ 1] 。预紧力变化会使得零件内部应力不一致, 影响螺纹副连接的性能, 致使螺纹副疲劳寿命下降。据报道, 高达90% 的螺纹副失效是由于初始预紧不正确引起的[ 2] 。因此需要严格的控制预紧力的大小及一致性。预紧力的控制方法主要有扭矩控制法、扭矩/ 转角控制法、屈服点控制法、超声波控制法及其他新兴方法等。

扭矩控制法操作简单、直观, 是目前应用最广泛的控制方法。但是采用扭矩控制法时, 预紧力与拧紧扭矩之间存在着诸如摩擦等其他影响因素, 因此预紧力离散度较高, 约为30% [ 3] 。在德国工程师协会( VDI) 紧固件委员会的主持下, 经

过500 次以上的拧紧试验得出: 施加扭矩的精度从10% 提高到 3%, 仅使预紧力的精度提高2%~ 3% ; 施加扭矩的精度从 5% 提高到3%,

则对预紧力的精度无显著影响[ 3] 。

扭矩/ 转角控制法可将预紧力控制在15%的误差范围内[ 4] , 有效地减小了预紧力的离散度,但是该控制方法结构较复杂, 而且只有当被连接件处于塑性变形范围时该方法才能获得较好的精度[ 3] 。

屈服点控制法预紧力离散度很小, 可将螺栓拧至屈服极限, 但是控制系统复杂, 拧紧工具价格很昂贵, 且对螺栓的材料、结构和热处理要求很高[ 4] 。

超声波测量可以成功用于大尺寸螺栓, 但是当螺栓尺寸较小时, 环境影响因素甚至是操作者导致的误差都可能超过仪器的分辨率[ 2] 。最近,形状记忆合金[ 5] 及利用非接触式光学测量位移与应变的电子斑点干涉测量法[ 6 7] 也用于检测预紧力, 然而由于价格及环境制约很难在生产环节中使用。

在精密螺纹副零件自动装配系统中, 要求装配系统尽可能简单直观, 以最简洁的方式完成精密的装配作业。本文提出了一种改进的扭矩法:扭矩/ 时间控制法, 通过扭矩与时间的斜率变化与系统的刚度变化关系, 得到预紧力与力矩之间的关系式, 对不同的螺纹副施加不同的扭矩,从而保证预紧力的一致性, 实现微小型螺纹副的精确装配, 并通过仿真对该控制方法的可行性进行了验证。

1 扭矩/ 时间控制方法的原理

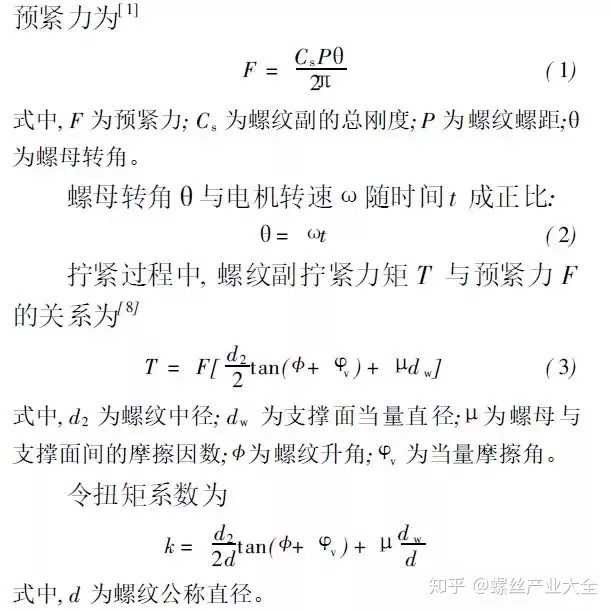

在拧紧螺母的过程中, 当螺母接触到被连接件或垫圈之后, 产生预紧力, 并开始贴紧。被连接件贴紧后, 预紧力与转角即呈线性关系, 螺母上的预紧力为[1]

扭矩- 时间控制法通过监测扭矩- 时间关系曲线来控制预紧力, 当扭矩传感器输送到计算机中的扭矩值发生明显变化时, 螺母接触支撑面开始贴紧, 此时开始计时。将扭矩随时间变化的斜率K t 与当量刚度Ct 变化的斜率相比较, 当两者比值不变时, 螺母完全贴紧, 记录此时的K t 值及Ct 值。将螺纹副的几何尺寸特征和电动机转速预先输入到计算机内, 将记录的K t 值及Ct 值代入式( 6) , 即得出该螺纹副实时扭矩所对应的预紧力值。当传感器检测到的扭矩值满足预紧力要求时,电机停止转动, 拧紧结束。该方法的优点是: K t 是扭矩与时间的比值,本身已经包含了摩擦力的影响, 在扭矩/ 时间控制法中, K t 值的不同也就说明了不同螺纹副间摩擦力的不同, 因而可以针对不同螺纹副配合件间摩擦力不同的特点, 对每对螺纹副配合件施加不同的力矩, 以减小摩擦力的影响, 更好地提高预紧力的一致性。误差大小主要取决于Ct / K t 的取值及扭矩传感器的误差。因此需要选择精度较高的扭矩传感器, 并严格控制Ct / K t 的取值。

2、有限元仿真模拟拧紧过程

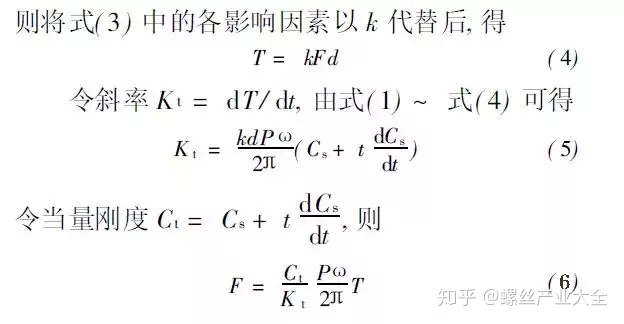

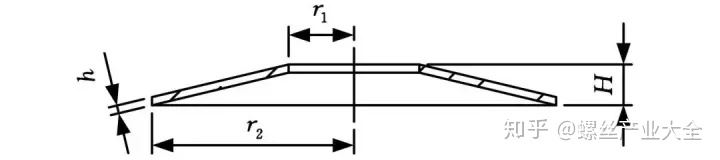

由于碟形弹簧具有刚度大, 缓冲吸振能力强,能以小变形承受大载荷的优点, 适于轴向空间较小的场合, 因此在精密螺纹副中通常采用碟形弹簧作为弹簧垫圈。

对装有截锥形截面碟形弹簧垫圈的螺纹副装配组件进行仿真分析, 得到弹簧垫圈的载荷- 变形关系及刚度- 变形关系变化, 并根据螺栓系统刚度公式转化为系统刚度, 再对螺纹副装配的拧紧过程进行模拟, 得出扭矩- 时间曲线图, 从而验证扭矩/ 时间控制法的可行性。

2. 1 弹簧垫圈的静力学分析

螺纹副装配组件及碟形弹簧垫圈的结构图见图1。螺纹副尺寸为M1.4, 普通粗牙螺纹, 螺距P= 0.3mm。碟形弹簧垫圈具有变刚度特性, 且变形量相对其本身尺寸为大位移量, 因此用Cosmosw or ks模拟垫圈与支撑体结构对弹簧垫圈进行非线性有限元分析。垫圈材料为铍青铜, 弹性模量为133GPa, 泊松比为0.3, 载荷作用位置在内圆周上, 支撑位置如图1a 所示, 载荷作用位置与支撑位置间的距离与内外圆周距离比值为0 69。支撑体材料为合金钢, 弹性模量为210GPa, 泊松比

为0.28。进行网格划分, 单元类型为SOLID45, 8 节点实体单元; 支撑体单元数为5887; 对垫圈单元网格进行细化, 单元总数为7778。

( a) 螺纹副装配总体结构图

( b) 弹簧垫圈模型

图1 螺纹副装配零件图

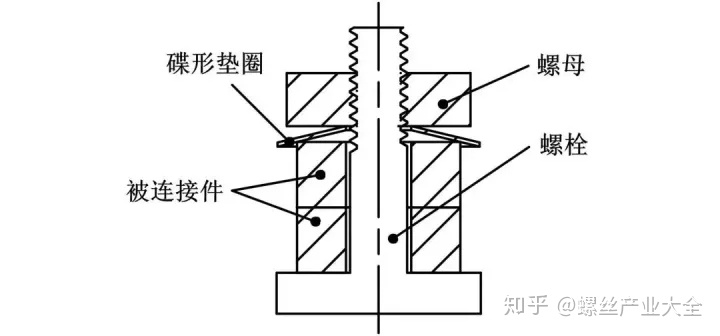

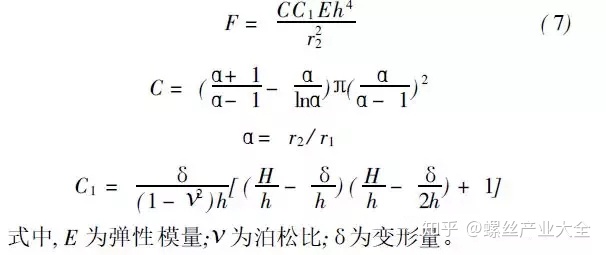

对垫圈施加随时间线性增加的位移, 直至垫圈压平, 即最大压缩量s= 0.3mm。记录每一子步下垫圈内圆周的反作用力, 得出垫圈载荷- 变形关系图。其结果与在内圆周施加载荷完全一致, 当载荷达到垫圈所能承受的最大力时, 变形呈直线上升趋势。因此施加位移能更好地观测整个过程中的载荷变化。截锥形截面碟形垫圈的理论计算公式为[ 9]

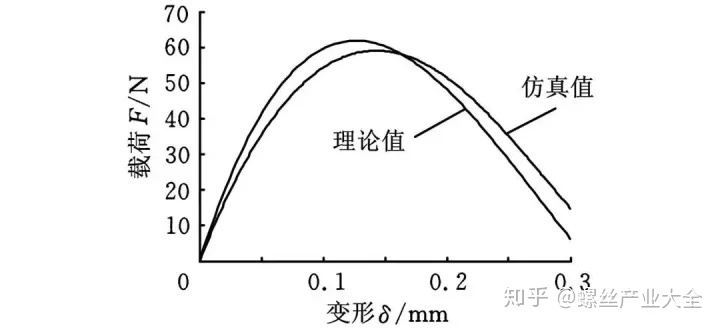

将理论计算曲线图与仿真分析曲线加以比较, 如图2 所示。

图2 有限元仿真与理论计算结果比较

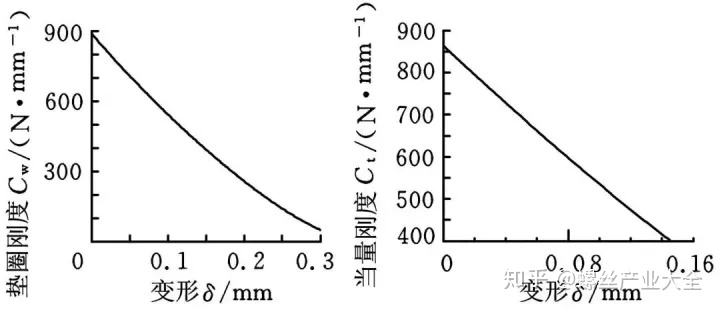

由于理论计算中, 假设弹簧垫圈的截面在变形前后保持矩形不变, 相当于增加了垫圈的刚度,因此其计算的最大载荷值为61 8N, 较仿真分析结果59N 略大, 其相对误差为4 53%。根据刚度的计算公式, 即刚度为作用力与沿此作用力方向上产生的变形量的比值, 得出弹簧垫圈的刚度。图3a 所示即为弹簧垫圈的刚度变化曲线。对该曲线做进一步计算:

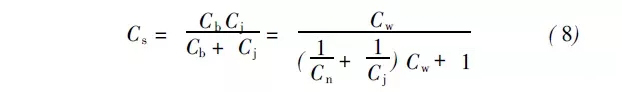

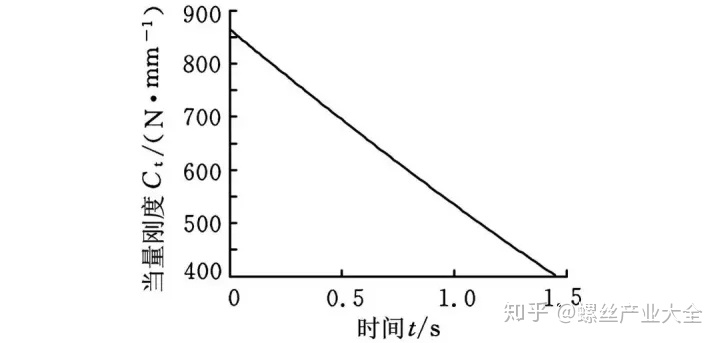

式中, Cn 、Cw 分别为螺栓与垫圈的刚度; Cb、Cj 分别为螺栓系统( 螺栓、螺母及垫圈) 和被连接件的刚度。得到系统刚度, 并得到当量刚度变化曲线如图3b所示。

( a) 垫圈刚度Cw ( b) 当量刚度Ct

图3 刚度变化曲线

目前, 预紧力在设计时一般选取螺栓材料屈服强度的70% 以下, 以提高螺栓材料的利用率。而对于带有特殊弹簧垫圈的螺纹连接来说, 预紧力的取值还应该考虑弹簧垫圈的力学性能, 以保证不丧失弹簧垫圈的弹簧性能。本例预选取预紧

力F0= 53N。经验算, 该垫圈所能承受的最大载荷为F= 59N, 预紧力取值约为垫圈所能承受的最大载荷的90% , 可以避免控制过程中产生误差导致垫圈逆弯从而破坏垫圈零件。

2. 2 螺纹副拧紧过程动力学仿真

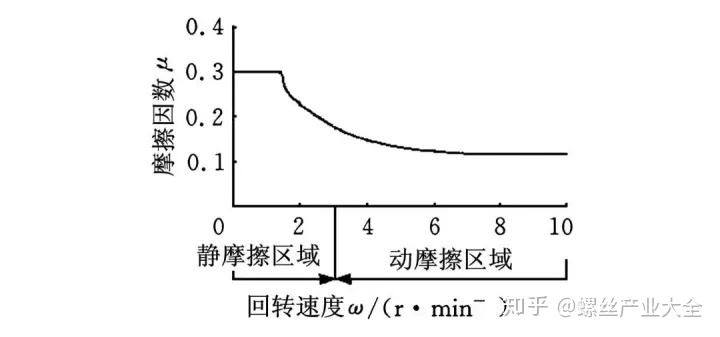

由于摩擦因数是紧固转速的函数, 两者之间有一定的关系。图4 所示[ 10] 为拧紧某常规尺寸螺纹副时电机转速与摩擦因数之间的关系, 转速达到6r/ min 之后, 摩擦因数基本保持不变。对微小螺纹副来说, 该曲线的变化趋势相同。在电机

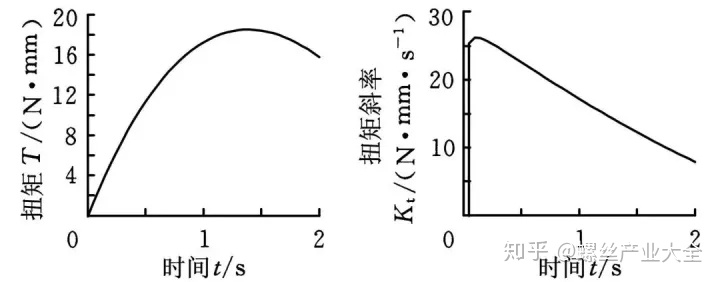

转速较低时, 摩擦因数变化很大, 螺纹副配合件处于静态摩擦范围内, 此时转速有少许波动时, 对摩擦因数的影响很大; 当转速提高到一定转速时, 进入动摩擦区域, 滑动摩擦力大小与物体运动的快慢无关, 与物体间的接触面积也无关, 摩擦因数变化平稳且趋于稳定。由于该方法是根据螺母贴紧后的扭矩- 时间曲线, 预估出该螺纹副间的摩擦状况, 从而施加不同的扭矩以获得一致的预紧力,因此, 为防止摩擦因数波动引起误差, 在拧紧时应选取较大的转速, 保证螺纹副进入动摩擦区域。定速紧固方法比不定速紧固方法, 预紧力精度有显著提高[ 9] , 因此在采用Cosmo s/ mot io n 进行动力学仿真的过程中, 选取转速为20r / min, 即电机旋转1s, 螺母向下运动0 1mm。螺纹副中摩擦力是必然存在的, 任取较常见的摩擦因数进行仿真计算, 螺纹副间摩擦因数取 = 0 25, 螺母下端面与垫圈内圆周间的摩擦因数取 = 0 12。将螺栓零件固定, 螺栓与螺母间定义为螺纹副, 每旋转一周螺母向下运动0. 3mm, 输入由静力学分析得到的垫圈刚度特性, 对螺母施加恒定转速。当螺母下表面接触弹簧垫圈, 扭矩发生变化时开始计时, 将螺栓与螺母间及螺母与垫圈间的扭矩值相加, 得出扭矩- 时间关系曲线如图5a所示, 经处理得图5b 所示的扭矩斜率曲线图, 即K t 函数图。

图4 摩擦因数与电机转速之间的关系

( a) 扭矩- 时间关系图( b) 扭矩斜率曲线图

图5 动力学仿真结果

将图3b 所示当量刚度- 变形关系图转化为当量刚度- 时间关系图, 如图6 所示。

图6 当量刚度- 时间关系图

由图5b 与图6 比较得, 在t= 0.1s 后, Ct / K t基本保持不变, 当t= 0.4s 后, 取Ct / K t = 30.67时, 比值波动在0.02% 以内。将Ct / K t = 30.67代入式( 6) 得, 当预紧力F = 53N 时, 拧紧力矩T= 17.28N mm。与仿真值比较, 当拧紧力矩为17.28N mm 时, 仿真所得预紧力为54.56N,两者的相对误差为(54. 56- 53)/53* 100% =2.94%。

误差主要来源于Ct / K t 的波动。当预紧力准确性要求较高时, 可以设定较小的波动范围, 当计算机识别到这一范围时, 进行后续计算, 并控制电机的转停。由仿真结果可知, 采用扭矩/ 时间控制法可以将预紧力控制在可调的较小误差范围内, 通过施加不同的扭矩, 提高预紧力的一致性。较之传统的扭矩控制法, 扭矩/ 时间控制法能获得更好的控制效果。

3、结束语

本文针对带弹簧垫圈的微小型螺纹副系统的装配, 提出了一种扭矩/ 时间控制法, 并采用有限元仿真分析和动力学仿真分析对该方法的可行性进行了验证。仿真结果表明: 刚度与扭矩斜率比值波动在0.02% 内时, 预紧力控制精度2.94%。与传统的扭矩控制法相比, 本文提出的控制方法可以减小摩擦力的影响, 将预紧力控制在较小的误差范围内, 从而更好地控制预紧力的离散度。

本文的分析内容和分析方法也完全适用于较大尺寸的螺纹副装配。对于不带弹簧垫圈的螺纹副配合件, 达到目标预紧力的时间较短, 如果计算机的运算速度不能满足要求, 可以适当降低转速。

参考文献:

[ 1] 卜炎. 螺纹连接设计与计算[ M] . 北京: 高等教育出版社, 1995.

[ 2] H uang Y H , Liu L, Yeung T W, et a l. Real - t ime Mo nitor ing of Clamping For ce of a Bo lted Jo int by Use of Automatic Digital Imag e Co rr elation[ J] . Optics & Laser Techno lo gy , 2009, 41( 4) : 17.

[ 3] 赵曼. 控制螺栓连接预紧力的方法[ J] . 水利电力机械, 2006, 28( 7) : 36 38.

[ 4] 王志礼. 基于动态检测的螺纹拧紧设备的研制[ D] .合肥: 合肥工业大学, 2007.

[ 5] Gho rashi M , Inman D J. Shape Memor y Allo y in Tension and Compr ession and Its Applicatio n as Clamping For ce Actuator in a Bolt ed Joint: Part 2 – Modeling [ J] . Journal o f Intellig ent M aterial Systems and Structur es, 2004, 15( 8) : 589 600.

[ 6] H uang Y H, Quan C, Tay C J, et a l. Shape Measurement by the Use of Dig ital Imag e Co rr elatio n[ J] . Opt. Eng . , 2005, 44( 8) : 17.

[ 7] Sayed A N, Meng A D. Optical Monito ring o f Bolt Tightening Using 3D Electr onic Speckle Pattern Interfer ometr y[ J] . Jo ur nal of Pr essure Vessel T echnolo gy , 2007, 129( 2) : 89-95.

来源:智能紧固件及紧固工具

3589

3589

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?