来源:雪球App,作者: 旺材锂电,(https://xueqiu.com/7479326512/172642163)

首先简单介绍下电池管理系统(BMS)及其功能和构成:

一般来说,电动汽车的动力电池是由几千个小电芯组成的,电池包的组成主要包括电芯、模块、电气系统、热管理系统、箱体和BMS。

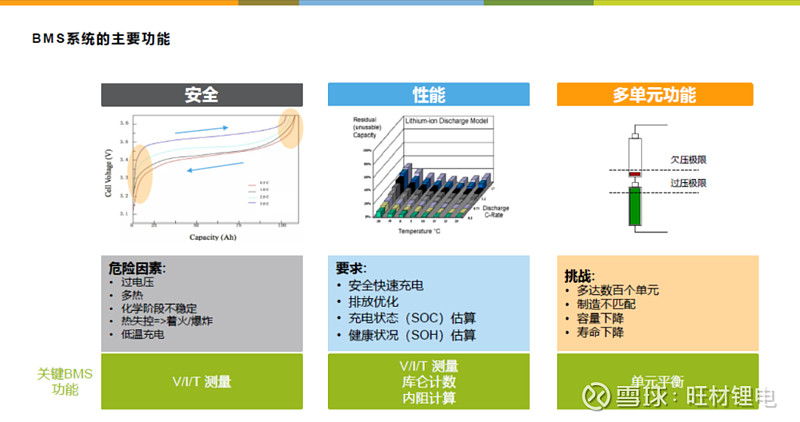

BMS是对电池进行管理的系统,主要负责监测和管理整个电池组的工作状态,其中包括估测电流的电荷状态、检测电池的使用状态、管理电池的循环寿命、在充电过程中对电池进行热管理、启停锂电池冷却系统,同时也管理单体电池间的均衡,防止单体电池过充、过放产生的危险。也就是说,BMS是一个保护动力锂离子电池使用安全的系统,为电动汽车的安全使用提供保障。

BMS作为衔接电池组、整车系统和电机的重要纽带,它需要处理的很多的信号,包括:电芯、碰撞、CAN、充电、水泵、高压、绝缘等等。因为一次过放电就会造成电池的永久性损坏,极端情况下锂电池过热或者过充电会导致热失控、电池破裂甚至爆炸。因此,BMS要进行严格的控制充放电,避免过充、过放、过热。

电池在不同的温度下会有不同的工作性能,锂离子电池的最佳工作温度为25℃~40℃。BMS可以通过均衡改善不一致性,提升锂电池整体性能。

由于锂电池具有高能量密度,目前的电动汽车大都是以锂电池为主要动力驱动来源。然而锂电池大量生产时品质不易掌握,电池芯出厂时电量存在细微差异,且随着工作环境改变等因素,电池间不一致性将愈趋明显,电池效率、寿命也都将变差,再加上过充或过放等情况,严重时可能导致起火燃烧等安全问题。

而通过BMS能准确量测电池组使用状况,保护电池不至于过度充放电,平衡电池组中每一颗电池的电量,以及分析计算电池组的电量并转换为可理解的续航力信息,确保动力电池安全运作。

也就是说,一个好的BMS系统能够更好地防止汽车自燃事故、有效规避充电导致的起火事故等等,能够大大降低电动汽车安全事故的发生概率。

所有的BMS系统的硬件都需要芯片的支持,那么在芯片层面有那些厂商可以提供支持呢?BMS芯片解决方案的供应商主要有TI、英飞凌、NXP、ADI、瑞萨、ST和安森美等企业。

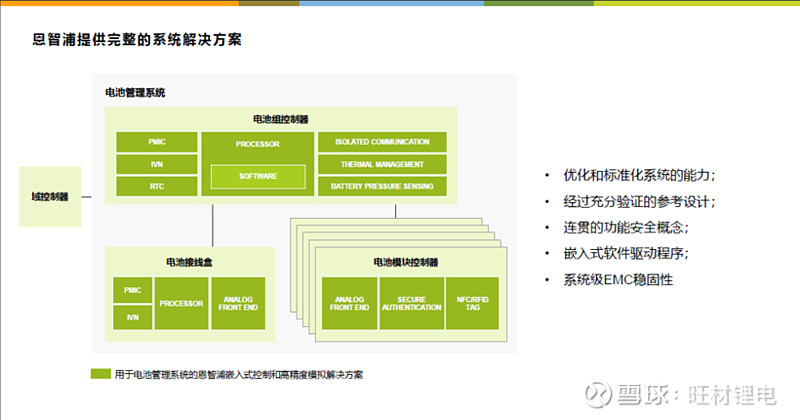

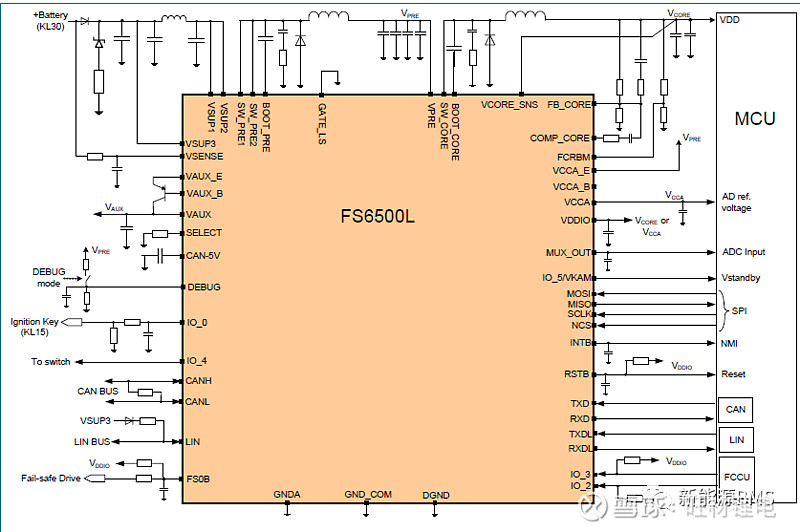

例如恩智浦的电池管理系统(BMS)就配备了汽车微控制器(MCU)、电源管理系统基础芯片(SBC)以及通信收发器等产品组合。

下面介绍一下SBC(system basis chip),先看一个介绍视频(来源于英飞凌):

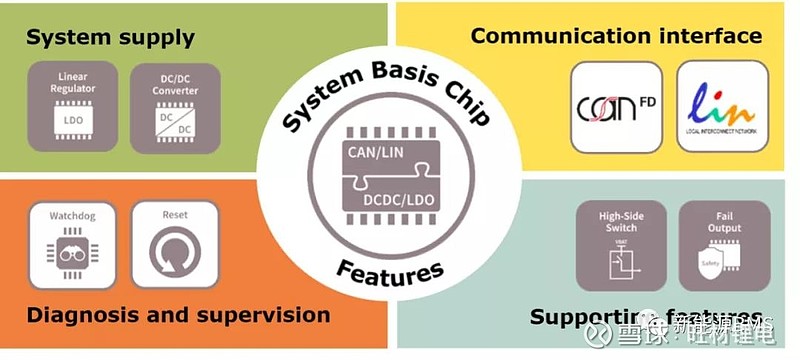

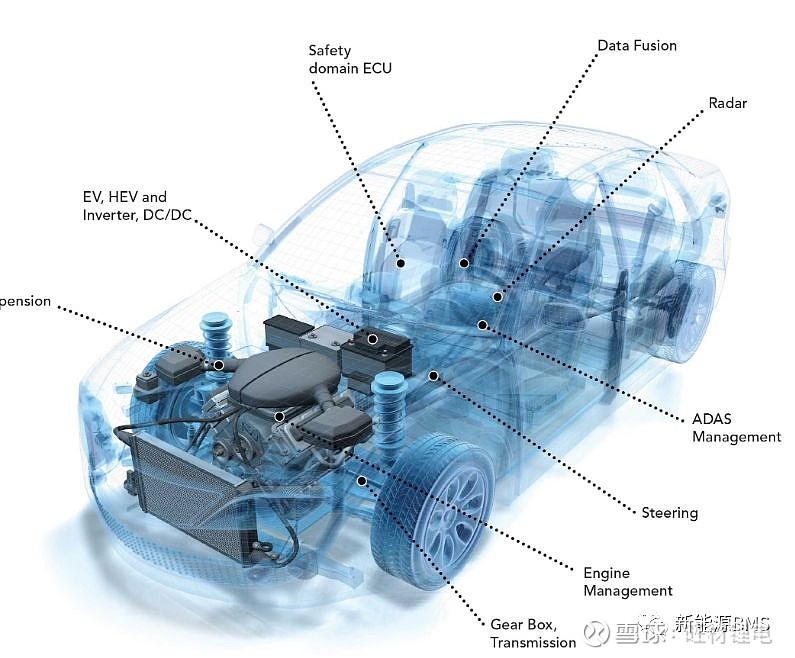

SBC翻译过来就是系统基础芯片,相信大家平时都接触过;SBC是一个集成的组件,结合了汽车上ECU所需的场景功能,例如通信收发器,电源,诊断与监视功能,开关和唤醒功能等。

下图罗列出来SBC的主要功能组成(来源于英飞凌官网)。

电源功能:

SBC内部集成的电源更加丰富,可以为MCU、通信等专门配置单独的电源;而且内部集成升压和降压电路,使得外部的供电输入范围更加宽泛;目前有的主机厂对BMS的供电下限要求到了6V,使用SBC就非常合适。

通信收发器:

某些SBC内部集成了CAN收发器,甚至可以支持CANFD,省去再额外增加收发器。

诊断与监视:

SBC可以对电压输出进行过欠压监控,有故障时可以向外报警;同时也集成了看门狗功能,软件通信喂狗或硬件PMW喂狗等。

唤醒功能:

主要指休眠唤醒,用来实现BMS的休眠功能。

SBC的应用范围比较广,不仅是BMS上,其他的电子部件上都可以根据需求来选取。

选取SBC的好处有很多,例如节省布局空间,降低成本,设计更加便捷可靠;另外一个最重要的一点就是功能安全,很多SBC是带有功能安全设计的,如果BMS要满足ASIL-C时,应用SBC就更加方便有效。

SBC的厂家有很多,像NXP、Infineon、ST等等。

好,上面的科普讲完了,接下来讲一个实际的应用缺陷案例,大家可能对这个更感兴趣。

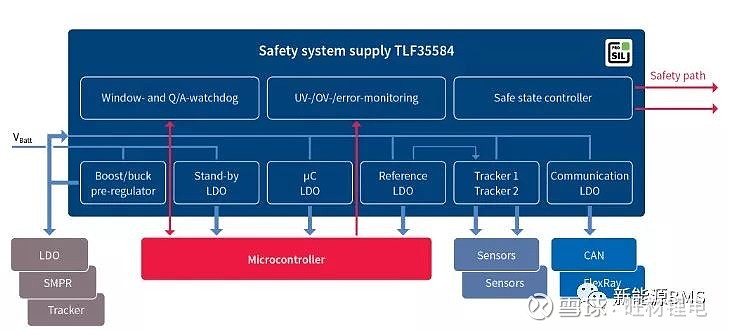

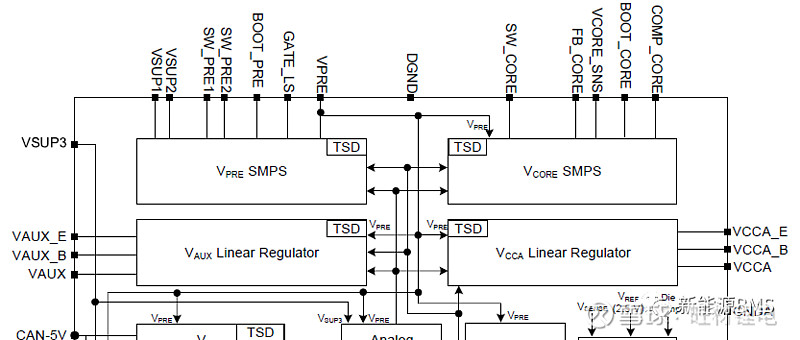

NXP有一个FS6500系列的SBC,其内部集成了几路开关电源与LDO(如下图):VCCA\VAUX是LDO,VPRE\VCORE是DC\DC。

实际应用时,由于板内的负载比较少,实际不需要这么多路电源供电,所以VCCA这一路LDO就没有使用,并将其外部的引脚都悬空处理。

但是单板一上电,就发现SBC的复位输出引脚一直在低电平复位,造成单片机不能启动。

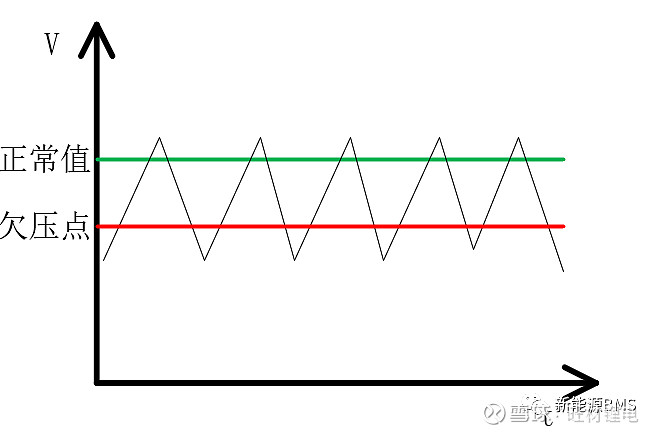

问题排查,发现由于VCCA这一路LDO没有使用,外部引脚都悬空,其输出的波形是一个不稳定的振荡波形,类似下图:

原因是LDO外部没有加任何电容,造成输出不稳;虽然VCCA没有对外供电,但是这个波动的输出电压却触发了SBC内部的过欠压保护机制,SBC检测到VCCA欠压故障,所以复位信号一直是低电平。看起来不起眼的疏忽都可能带来严重的后果。

总结:SBC已经逐渐成为了BMS的重要组成部分,它让设计更加灵活,又同时降低了实现复杂度,缩短开发周期;掌握SBC的正确使用方法已经是大家必备的一个技能。

716

716

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?