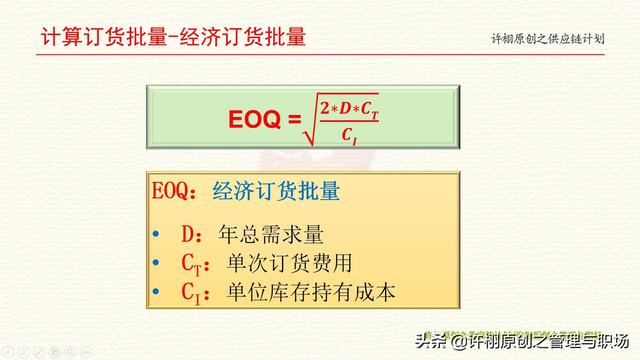

上个星期,在我的供应链管理分享与交流群里,讨论订货批量时,有位朋友提到,采用经济订货批量订货时,按经济订货批量公式(详见下图,EOQ等于2乘以年总需求量乘以单次订货费用除以单位库存持有成本再开根号),如果单次订货费用为零时,那么公式的结果也是零,即经济订货批量也为零,这似乎有点不合理,觉得特别不好理解。

显然,这位朋友我们订货时订货批量的理解存在偏差,也误解了订货费用与单次订货费用。

我的原创专栏《订货模型-物控高手之路》中,对订货批量与经济订货批量有较详细的阐述。本文,我从头普及一下相关订货批量的概念与方法,以回答这位朋友的问题,也为大家带来一些参考。

本文主要内容如下。(注:本文以下内容均出自我的专栏《订货模型-物控高手之路》。)

1、什么是订货批量?

2、什么是经济订货批量?

3、经济订货批量计算公式。

4、经济订货批量是一种理想状态。

5、计算订货批量的“最高库存定量法”。

6、计算的订货批量并不是最终执行的订货批量。

7、最终执行的订货批量的计算步骤与方法。

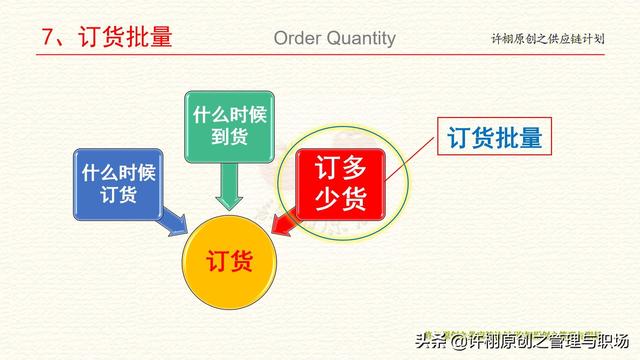

一、什么是订货批量(Order Quantity)?

我们采取一定的订货方法,发起一次完整的订货,提交一个完整的订货需求,有三个不可缺少的组成部分,分别是什么时候订货、订多少货和什么时候到货。这个订多少货就是订货批量。

订货批量,直观点说,就是单次订货的数量。即,我们提出订货需求时,需要订多少货。

显然,订货批量不能小了,小了,就用了不多久,要么再次订货增加订货费用,要么就面临断货风险。订货批量也不能大了,大了,尽管断货风险很低,但会使库存大幅度增加,增加我们的库存持有成本。

订货批量不能大又不能小,这个刚刚好怎么弄呢?大家都希望能有一个可直接套用的最佳的订货批量计算方法,于是,就有了经济订货批量的概念。

二、什么是经济订货批量(Economic Order Quantity,EOQ)?

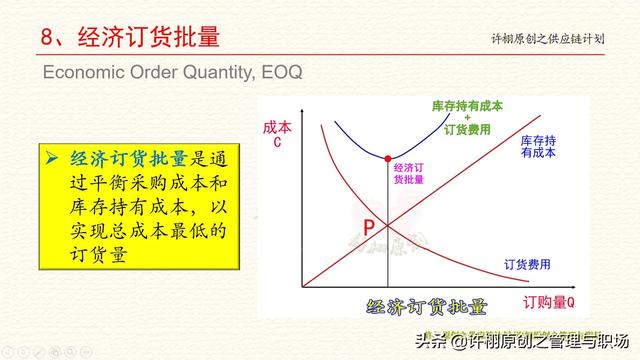

经济订货批量(简称EOQ),又称整批间隔进货模型。经济订货批量是通过平衡采购成本和库存持有成本,以实现总成本最低的订货批量。

经济订货批量的“经济”的意思是,当企业按照经济订货批量来订货时,可实现订货成本和库存持有成本之和最小化。

那么,如何使得订货成本和库存持有成本之和最小化呢?请看上图(右)。

上图中,横坐标是订货量,纵坐标为成本,两条曲线分别是订货费用曲线和库存持有成本曲线。

我们先看订货费用曲线,从图中可以看出,当订货批量增加时,订货费用曲线向下行,即订货批量增加,订货费用减少,这表示当我们的订货批量越大,订货费用就越少。我们再看库存持有成本曲线,当订货批量增加时,库存持有成本曲线向上行,即当订货批量增加时,库存持有成本同步增加,这表示我们的订货批量越大,库存持有成本就越高。

显然,这两条曲线是个矛盾,于是,为了解决这个矛盾,经济订货批量应运而生。经济订货批量,就是平衡订货成本和库存持有成本,实现订货成本和库存持有成本之和最低的一个订货批量。

大家请再看图,订货费用曲线和库存持有成本曲线有一个交叉点P点,我们可以直观的看出,在这个交叉点上,订货成本和库存持有成本之和最低(库存持有成本+订货费用)。这个交叉点对应的订货批量就是经济订货批量。

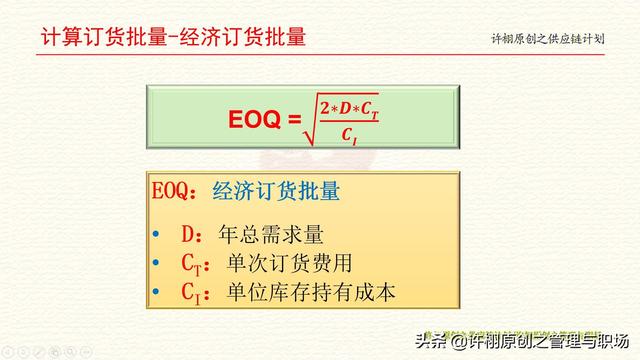

三、经济订货批量计算公式。

经济订货批量的计算公式请见上图。这个公式用文字描述如下:经济订货批量EOQ等于,2乘以年总需求量乘以单次订货费用,除以单位库存持有成本,再开根号。

经济订货批量EOQ计算公式涉及到三个参数:D为年总需求量、CT为单次订货费用、CI为单位库存持有成本。

我这里特别说一下单次订货费用,这也是我前文所讲朋友疑问时朋友的一个误解,他认为就是运输费用。

订货费用指为订货而产生的费用,与订货相关的费用,而不仅仅是物流费。

订货费用主要包括订货与采购人员工资与福利费、订货与采购部门分摊的管理费、订货相关的办公费用、差旅费、物流运费、装卸费、送货费等等。

经济订货批量计算公式中用的是单次订货费用,指这个费用按次计算,平均每次多少钱。

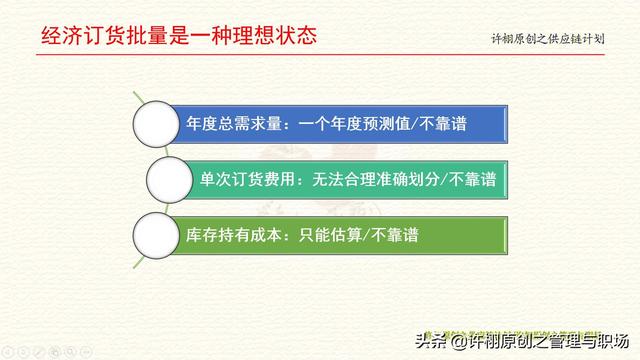

四、经济订货批量是一种理想状态。

经济订货批量能够平衡订货费用和库存持有成本,使得总费用最低。但是,在实际工作中,经济订货批量很难去计算和操作,它所涉及的三个参数都不好确定,经济订货批量是一种理想状态。

经济订货批量计算主要涉及三个参数:年度总需求量、订货费用和库存持有成本,这三个参数在实际工作中都不好确定。

1、年度总需求量。年度总需求量是一个预测数,并且是具体到单个物料的预测数。在VUCA年代,快速变化的今天,单个的物料,以年为单位进行的预测,其准确的概率可想而知,单个物料需求的年度预测,我们可以作为政策层面的参考,不太建议作为实际操作的参数。

2、订货费用。经济订货批量计算中的订货费用是指的平均单次订货所耗费的费用,这个涉及到很多方面,企业很难划分清楚,也很难计算清楚,单次订货费用一般只能估算。

3、库存持有成本。库存持有成本的计算其实挺复杂(大家可以参考我的相关原创文章,这里就不深入),和订货费用一样,很难得确切的数字,也很难去计算和分配,往往也只能进行估算。

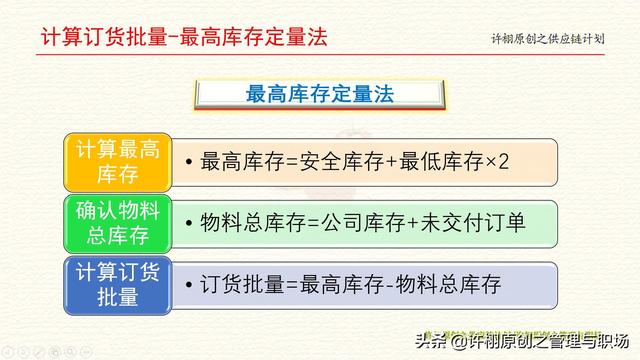

五、计算订货批量的“最高库存定量法”。

经济订货批量计算主要涉及三个参数都不靠谱,所以,在实际工作中,我不太建议用经济订货批量当作定量订货模型的订货批量。

我不太建议用经济订货批量当作定量订货模型的订货批量,那么,怎么办呢?用什么方法来确定订货批量呢?我提出一个计算定量订货模型订货批量的方法,我将这个方法命名为“最高库存定量法”。

最高库存定量法的主要思路是,将定量订货法以订货批量为“定量”,改为提出订货需求时最高库存的量为“定量”。下面以具体操作与步骤来说明和解释。

1、计算最高库存。最高库存没有统一的算法和公式,大家可以自己的实际情况而采用不同的算法。我建议采取的计算方法是,最高库存=安全库存+最低库存*2。说明一下,最高库存必须考虑库容情况,即仓库有多大,算出的最高库存不得大于库容的一定比例。

2、计算物料总库存。订货模型中,物料总库存是指供应链全链的库存,即包括公司仓库的库存,和未交付订单。即,物料总库存=公司库存+未交付订单。

3、计算订货批量。最高库存定量法最佳订货批量计算公式为,最佳订货批量=最高库存-物料总库存。

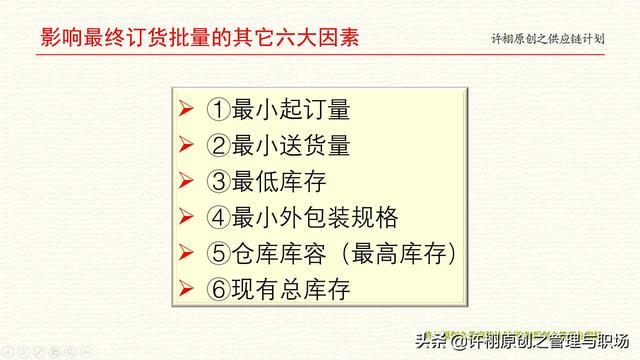

六、计算的订货批量并不是最终执行的订货批量。

不管是采用经济订货批量,还是最高库存定量法计算出的订货批量,并不是我们最终执行的订货批量。因为,最终的订货批量还受其它很多方面因素的影响,比如最小起订量、最小起送量、最低库存、最小外包装规格、仓库库容以及现有总库存等。

所以,计算出订货批量后,我们还需要综合以上因素进行一系列的计算与对比,才能得出最终执行的订货批量。

到这一步,可以回答前文朋友的核心问题:经济订货批量为0怎么理解?

前文那位朋友提到经济订货批量的问题,如果订货费用为0,那么按经济订货批量计算公司,经济订货批量也为0,即计算得出的经济订货批量为0,这首先是正确的。

但是,按本节我所讲的,计算出来的经济订货批量并不是最终执行的订货批量,我们还需要考虑诸如最小起订量、最小起送量、最低库存、最小外包装规格、仓库库容以及现有总库存等多方面因素因素的影响,我们需要进行进一步的比较与计算。

所以,回答前文那位朋友的问题:计算出来的经济订货批量可以为0,但实际最终执行的订货批量不会为0。

七、最终执行的订货批量的计算步骤与方法。

最终执行的订货批量还有其它多方面因素的影响,主要是我上面所说的6个因素(最小起订量、最小起送量、最低库存、最小外包装规格、仓库库容以及现有总库存),我这里暂时只考虑这6个因素,来说明最终执行的订货批量的计算方法。

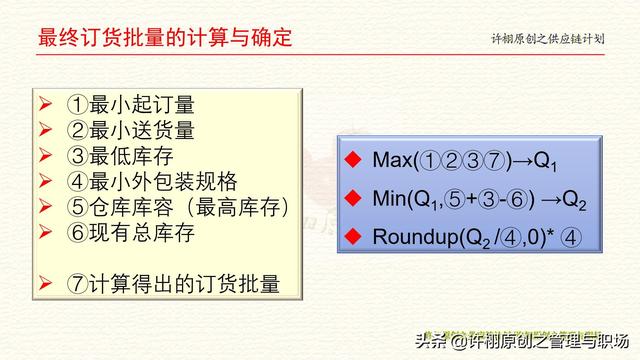

我将以上6个因素,分别编为1-6号(请见上图),将我们计算得出的订货批量编为7号(不管是用最高库存定量法还是经济订货批量或其它方法算出的订货批量都一样)。计算过程主要是以下3步,详见上图。

1、取1、2、3、7的最大值,将这个计算得出的最大值定为Q1。这一步是计算最小起订量、最小起送量(可多个物料一起考虑)、最低库存和我们计算出来的订货批量这四个数的最大值。

2、取Q1与“最高库存+最低库存-现有库存”的最小值,将这个计算得出的最小值定为Q2。这一步是计算我们上一步计算得出的最大值Q1与“最高库存+最低库存-现有库存”两者的最小值,即我们的最终订货批量不能大于最高库存+最低库存-现有库存(含在途订单,下同)。

(特别说明:如果我们采用最高库存定量法来确定订货批量,因为计算订货批量最大也就是最高库存,所以整个的第2步可以略过,这也正是我特别推荐最高库存定量法的原因。)

3、将Q2(即第2步计算得出的最小值)除以最小外包装规格(4),向上取整,再乘以最小外包装规格(4),得出我们最终执行的订货批量(最小包装规格的倍数)。比如第2步计算得出的最小值52个,包装规格为20个一箱,那么我们需求为2.6箱,将这2.6箱向上取整为3箱(注,如2.1箱向上取整后也为3箱),再以取整后3箱*包装规格20,得出我们的最终下单的订货批量60个。

本文总结。

物料管理中,经济订货批量是一种理想状态,我提出并建议采用“最高库存定量法”来计算订货批量。

但我们计算出来的订货批量并不是最终执行的订货批量,因为,最终的订货批量还受其它多方面因素影响,比如最小起订量等六个因素。所以,计算出订货批量后,我们还需要综合六个因素进行一系列的计算与对比,最终得出我们执行的订货批量。

当然,我们具体采取哪种方法来确定订货批量,最终还是需要以我们企业的实际情况来进行判断,并需要持续的同步更新与变化。

最后,以一句老话收尾:方法没有对错之分,只有是否适用和是否有效之别。

1803

1803

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?