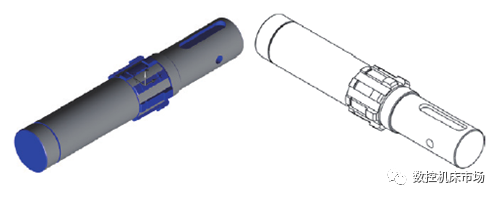

轴类零件是机械工业中极为常见的零件,也是非常重要的零件,花键轴是轴类零件中极为常见的一种,如图1所示。花键轴是运动中的扭矩传递零件,分矩形花键轴和渐开线花键轴两大种类,花键轴中的矩形花键轴应用广泛,矩形花键轴通常应用于飞机、汽车、拖拉机、机床制造业、农业机械及一般机械传动等装置。其制造工艺水平和产品质量直接影响总成质量,其形状误差精度直接影响机械的运动性能以及使用寿命,目前传统的花键轴花键跳动检测方法仍然采用径跳仪百分表检测,这种传统的检测方式不仅效率低下,而且检测精度低,误差大;随着花键轴在各领域中使用的增多,人们对安全性能的认识大大提高,所以对带花键轴的花键尺寸要求也随之提高,在采用传统的检测方法就很难满足企业与消费者的需求。

高效率、高精度、高可靠性数字化自动测量设备仪器三坐标测量机可以在产品零件生产过程中可靠的测量数据,不断的完善零件加工质量异常,提高零件的加工质量与品质。本文依据几何公差原则、测量原则以及三坐标测量机的工作原理制定出矩形花键轴的三坐标测量方案,提高矩形花键轴的三坐标测量工作效率。

图1:花键轴

2、机械传动零部件花键轴的三坐标测量方案

2.1、测针型号的选择与角度校准

根据零件图纸图2中的2号直径φ60、5号槽宽2.2、6号φ57三个尺寸计算得出最小槽深(60-57)/2=1.5、槽宽2.2、最大直径φ74、8个均匀矩形键等分角度45°,由此测针型号选取TIP1BY27,球直径1毫米测针长度27毫米;完成每个花键的几何尺寸测量所用测头角度有:A0B0、A90B0、A90B45、A90B90、A90B135、A90B180、A90B-45、A90B-90、A90B-135共计9个。

图2:花键轴

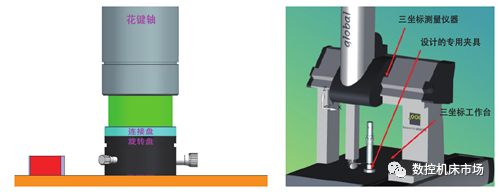

2.2、零件在测量过程中的装夹与固定

零件测量装夹固定原则就是能最大限度的能通过一次对零件固定装夹完成所有零件几何尺寸的检测,那么依据零件测量装夹固定原则要求,在根据机械传动零部件花键轴的被测的几何尺寸、零件形状,则采用以下固定方式如图3所示,零件竖方与测量机Z轴方向平行X/Y轴垂直,零件φ60外圆端面与圆形磁座面通过磁吸力进行固定,通过磁座旋转盘角度旋转来完成零件第二轴向的找正。

图3:花键轴零件测量装夹固定方式

2.3、零件基准坐标系的建立

基准是机械制造中应用十分广泛的一个概念,机械产品从设计时零件尺寸的标注,制造时工件的定位,质量检验时几何尺寸的测量,一直到装配时零部件的的装配位置确定(装配基准)等,都要用到基准的概念。基准就是用来确定生产对象上几何关系所依据的点,线或面。基准分为:(1)设计基准;(2)工艺基准。工艺基准又分为:(1)工序基准;(2)定位基准;(3)测量基准;(4)装配基准。

零件基准坐标系的建立需要通过零件几何特征的矢量方向与位置来定义的,零件坐标系的建立是否合理正确是直接影响最终测量数据准确性的关键,那么合理建立零件基准坐标系的前提,就要采用零件的设计、工艺基准(面、线、点、圆)等几何特征的矢量方向与位置来定义零件基准坐标系。

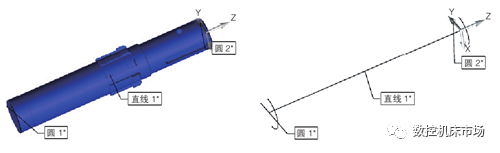

三坐标测量机测量程序零件坐标系的建立过程:第一步如图4所示,以几何特征元素圆1与圆2的圆心构造出几何特征元素直线1,对几何特征元素直线1的矢量向进行Z轴找正,再以定义直线1的坐标位置为X轴与Y轴的坐标原点;第二步如图5所示,以某个花键侧面的几何特征元素平面1与平面2先构造几何特征元素中心点1,再以构造几何特征元素直线1的质心与中心点1构造出几何特征元素直线2,最后以直线2围绕直线1矢量方向(Z轴)旋转定义Y轴向。

图4:零件坐标系找正与原点设定

图5:零件坐标系旋转设定第二轴向

2.4、零件测量程序策略

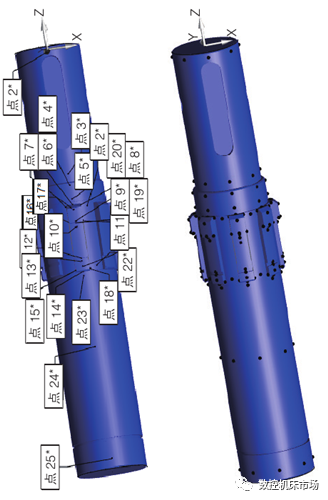

由于每个花键与其他几何特征表面都需要采集测量点,而8个花键表面几何特征元素的测量,需要8个测头角度才能完成实现一次零件固定装夹完成所有零件几何特征元素尺寸的测量,为常规编程方式提高了难度。如何实现高效快速简洁完成零件的测量,前提要对被测零件花键轴的图纸尺寸要求以及零件形状特性,要有足够的理解与认知,这样才能找出零件形状之间的共性,然后通过测量软件中的辅助功能(阵列功能),才能合理的规划测量程序路径,提高被测量零件的检验检测效率。如图6所示,前提是在建立坐标系之后,以A90/B180测头为基础程序参考,在每个被测量面上进行测量点程序的创建,然后把A90/B180测头方向所创建的测量点程序进行复制,设置阵列角度45°阵列次数7次进行程序阵列。

图6:程序测量点

2.5、几何特征元素构造

零件几何尺寸的评价数据分析则是评价分析几何特征元素如平面、直线、点、圆、圆柱、圆锥、球等,而几何特征元素则是通过N个测量点坐标计算拟合形成的,由于花键轴零件的测量根据零件测量策略对零件表面,分不同测头角度在每个被测量面上进行点测量,无法直接根据测量点拟合几何特征元素,那么我们需要使用测量软件中的构造几何特征功能分别把每个被测量面的测量点构造出几何特征元素,如图7所示构造圆柱、平面等几何特征元素。

图7:构造几何特征元素

2.6、几何尺寸公差的评价

机械传动零部件花键轴相关的几何尺寸的评价分析重点是评价分析花键的大小、位置、对称度以及装配轴的外径大小与同心同轴度。如果按照在编写测量程序时以某一个花键的中心与零件轴线质心连线设定的零件坐标系第二轴向,来评价分析花键的位置,那么评价分析出的位置误差,除了设定零件坐标第二轴向的花键位置度符合图纸设计要求外,另外其余7个花键的位置度由于花键的加工过程中,很难保证花键之间的角度完全等分,存在一定的加工误差,导致评价分析出的位置度误差可能不符合图纸位置度几何公差要求,而现实零件装配过程中又没有问题,因此根据当前零件基准与零件坐标系评价分析出的位置度误差数据将不符合零件的实际情况。要想真实评价分析出花键位置又贴合装配实际情况就必须以8个花键的中心点模拟花键的实际装配过程重新拟合坐标后进行评价分析花键的位置度与对称度,如图8所示。

图8:拟合坐标系

3、结 语

本文以机械传动零部件花键轴为例,阐述了该零件的几何尺寸检验检测三坐标测量方案,通过测针型号的选择与角度校准、零件在测量过程中的装夹与固定、零件基准坐标系的建立、零件测量程序策略、几何特征元素构造、几何尺寸公差的评价了解三坐标测量机对产品零件的测量过程,同时阐述了测量程序的编程技巧、几何公差尺寸评价中的难度与处理方法。同类零件的三坐标测量方案及测量程序的编程均可参照以上内容。

END

来源:常州机电职业技术学院

来源:常州机电职业技术学院

4051

4051

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?