凸、凹模刃口尺寸计算原则

冲裁件的断面带有锥度,在冲裁件尺寸的测量和使用中,都是以光面的尺寸为基准。

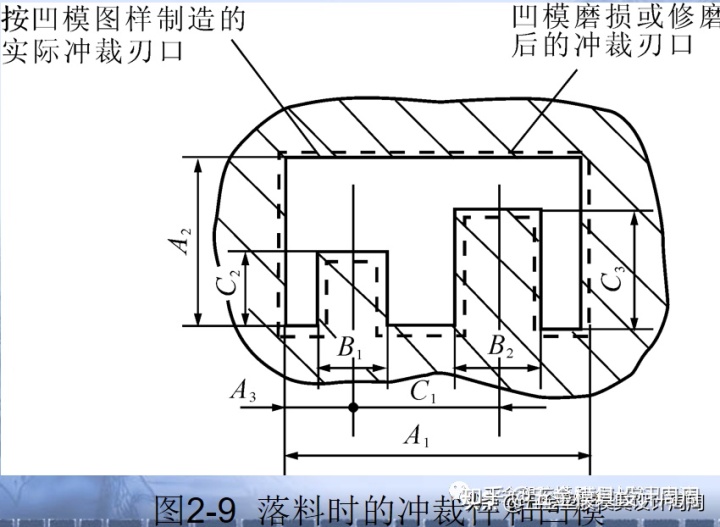

在模具的使用过程中,凸模和凹模的刃口会产生磨损,凸模越磨越小,凹模越磨越大,结果使间隙越来越大。所以,在计算凸模和凹模的刃口尺寸时,落料和冲孔应区别对待,遵循的原则如下。

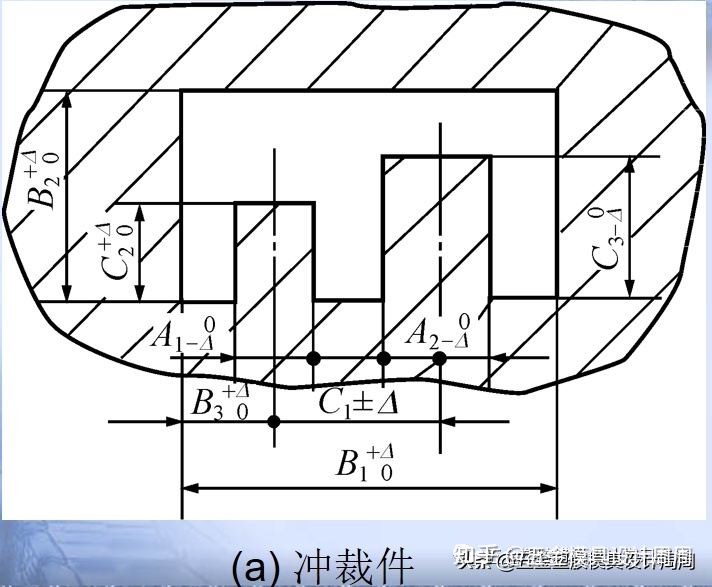

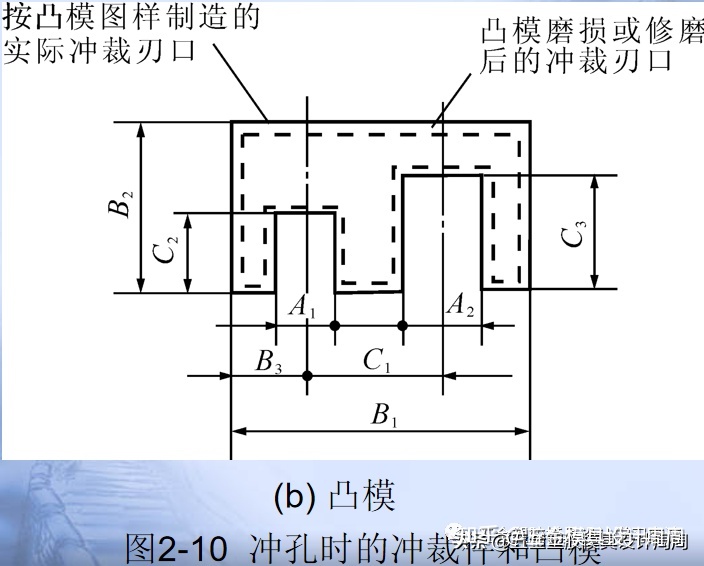

(1)由于落料件尺寸由凹模尺寸决定,冲孔件孔的尺寸由凸模尺寸决定,故设计落料模时,先确定凹模刃口尺寸,再以凹模为基准,间隙取在凸模上,即凸模尺寸以凹模尺寸减去冲裁初始间隙来确定;设计冲孔模时,先确定凸模刃口尺寸,再以凸模为基准,间隙取在凹模上,即凹模尺寸以凸模尺寸减去冲裁初始间隙来确定。

(2)考虑到冲裁中凸、凹模的磨损,设计落料模时,凹模基本尺寸应取制件尺寸公差范围的较小尺寸;设计冲孔模时,凸模基本尺寸则应取工件孔尺寸公差范围内的较大尺寸。不论是落料还是冲孔,冲裁间隙都取最小合理间隙值。

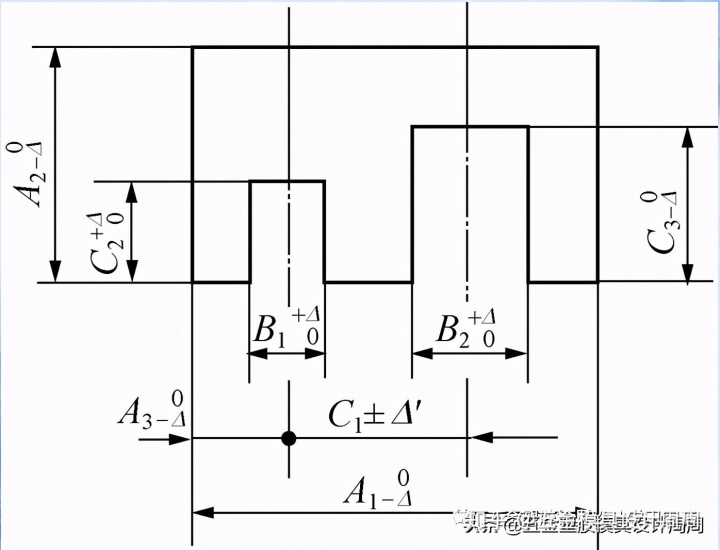

(3)确定冲模刃口制造公差时,应考虑制件的公差要求。一般来说,模具制造精度比制件精度高3~4级。冲压件的尺寸公差和冲模刃口尺寸公差都应按“入体”原则标注为单向公差,即落料件和凸模刃口尺寸上偏差为零,下偏差为负;冲孔件和凹模刃口尺寸上偏差为正,下偏差为零。若磨损后不变化的尺寸(如两孔中心距等),应按双向对称标注。

由于模具的加工方法不同,凸模与凹模刃口尺寸的计算方法也不同,基本上可分为两种情况。

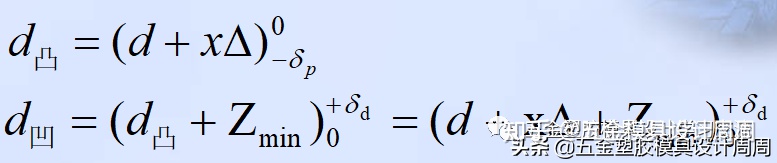

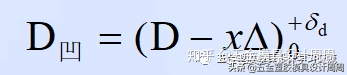

对于冲孔工序,孔尺寸为

对于落料工序,工件尺寸为

例2-1 冲制如图2-8所示的工件,其材料为08钢,料厚t=1mm,试计算凸模和凹模刃口尺寸和公差。

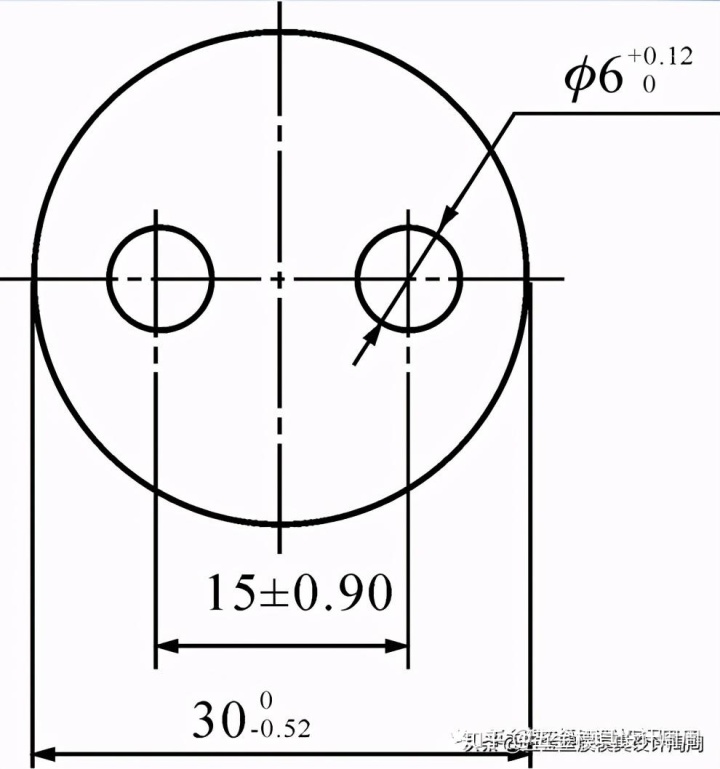

例2-2 冲裁如图2-11所示的制件,材料为10钢,料厚0.8mm,用配作方法加工冲模,试确定落料模具刃口尺寸和公差。

解:因为制件的冲裁属于落料,故先确定凹模的刃口尺寸,然后再以凹模为基准件配作凸模。凹模磨损后其尺寸变化有三种情况。

2753

2753

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?