简介:台达PLC作为台湾台达电子集团的工业自动化设备,广泛应用于制造业的生产线自动化控制。本文深入探讨了台达PLC的20个经典实例之一,详细分析了在物料搬运、装配线控制、包装机械、电梯控制等场景中的功能与技巧。台达PLC支持多种编程语言,并包含输入/输出控制、模拟量处理、通讯功能、故障诊断与安全机制等关键要素。本文通过实例八,展示了台达PLC的编程原理、系统集成及调试优化技术,旨在提升工程师在自动化领域的专业能力。

1. 台达PLC简介及应用场景

台达PLC简介

台达PLC(可编程逻辑控制器)是台湾台达电子集团推出的一款自动化控制设备,广泛应用于工业自动化领域。它具有强大的控制能力、高可靠性和易用性,能够满足各种复杂的自动化控制需求。

台达PLC支持多种编程语言,包括指令列表(IL)、梯形图(LD)、结构化文本(ST)、顺序功能图(SFC)和功能块图(FBD)等,使得程序设计更加灵活和高效。

台达PLC应用场景

台达PLC主要应用于以下几个方面:

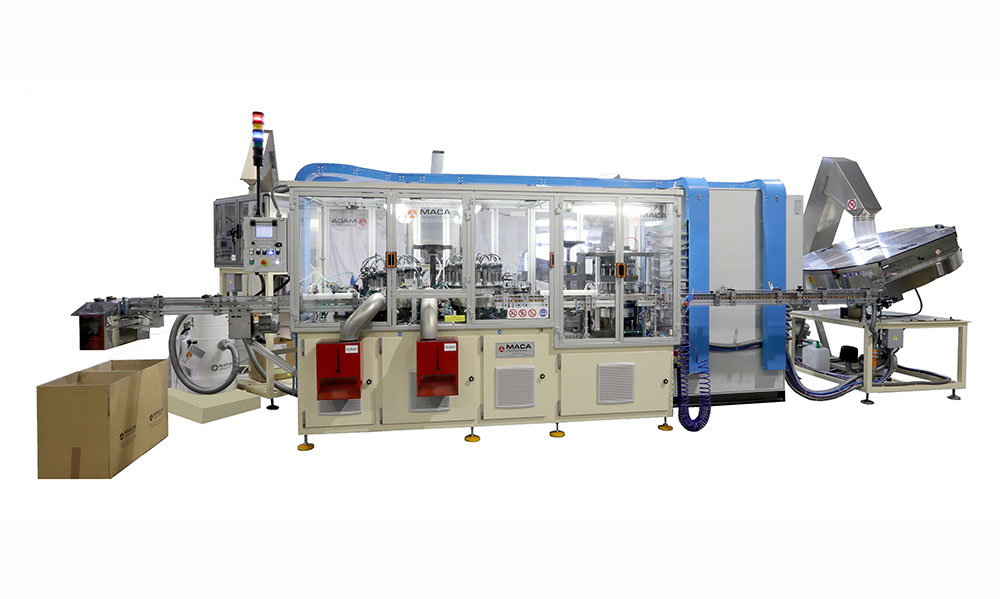

- 制造业 :在制造业中,PLC被广泛应用于生产线的自动化控制,如自动装配线、输送带系统等。

- 楼宇自动化 :在楼宇自动化中,PLC可以控制电梯系统、空调系统、照明系统等。

- 能源管理 :PLC在能源管理中也有广泛应用,如太阳能发电系统、风力发电系统等。

- 交通控制 :在交通控制领域,PLC可以控制交通信号灯、收费站系统等。

台达PLC凭借其强大的功能和灵活性,为各行各业提供了高效、可靠的自动化解决方案。

2. 台达PLC支持的编程语言

2.1 概述

2.1.1 常用编程语言简介

台达PLC支持多种编程语言,以满足不同场景下的控制需求。其中,最常用的是指令列表(IL)、梯形图(LD)和结构化文本(ST)编程。指令列表(IL)是一种类似于汇编语言的低级编程语言,它由一系列的指令组成,这些指令直接映射到PLC的硬件层。梯形图(LD)则是一种图形化的编程语言,它以电气原理图的形式展现控制逻辑,非常适合电气工程师理解和使用。结构化文本(ST)是一种高级编程语言,它类似于Pascal、C等高级编程语言,适合处理复杂的算法和数据结构。

2.1.2 编程语言选择依据

在实际应用中,编程语言的选择往往取决于项目的具体需求、工程师的熟悉程度以及编程效率等因素。对于简单的逻辑控制,梯形图(LD)因其直观性和易用性而成为首选。而对于需要进行大量数值运算或复杂算法处理的应用,结构化文本(ST)则更加适合。指令列表(IL)通常用于对程序进行优化或调试时使用,因为它能提供最接近硬件层面的控制。

2.2 核心编程语言

2.2.1 指令列表(IL)编程

指令列表(IL)编程是一种低级编程语言,它由一系列的指令组成,这些指令直接映射到PLC的硬件层。指令列表(IL)编程的优点在于它的执行效率高,能够提供精确的控制。以下是IL编程的一个简单示例:

// IL编程示例

LD X0

OUT Y0

在这个示例中, LD X0 表示加载输入X0的状态, OUT Y0 表示将状态输出到输出Y0。这种编程方式虽然简洁,但需要程序员对PLC的硬件结构有较深的了解。

2.2.2 梯形图(LD)编程

梯形图(LD)是一种图形化的编程语言,它以电气原理图的形式展现控制逻辑。梯形图编程的优点在于直观易懂,适合电气工程师快速理解和实现控制逻辑。以下是LD编程的一个简单示例:

(开始)

|--[ X0 ]--( Y0 )--|

(结束)

在这个示例中,当输入X0为真时,输出Y0将被激活。梯形图中的每个元素都对应着PLC的输入输出和中间继电器等硬件。

2.2.3 结构化文本(ST)编程

结构化文本(ST)是一种高级编程语言,它类似于Pascal、C等高级编程语言,适合处理复杂的算法和数据结构。ST编程的优点在于它的灵活性和强大的功能,可以实现复杂的控制逻辑和算法处理。以下是ST编程的一个简单示例:

// ST编程示例

IF X0 THEN

Y0 := 1;

ELSE

Y0 := 0;

END_IF;

在这个示例中,当输入X0为真时,输出Y0被赋值为1,否则为0。结构化文本(ST)的编程方式更加接近传统的高级编程语言,便于理解和维护。

2.3 高级编程语言

2.3.1 顺序功能图(SFC)编程

顺序功能图(SFC)是一种用于描述程序执行顺序的图形化编程语言。它通过步骤(Step)和转移(Transition)来描述控制流程,适合用于描述复杂的顺序控制逻辑。以下是SFC编程的一个简单示例:

(开始)

|--[ Step1 ]--( Transition1 )--|

( Step2 )

(结束)

在这个示例中,程序首先执行Step1,然后根据Transition1的条件判断是否转移到Step2。顺序功能图(SFC)的编程方式使得复杂的顺序控制逻辑变得清晰易懂。

2.3.2 功能块图(FBD)编程

功能块图(FBD)是一种图形化的编程语言,它通过功能块(Function Block)的连接来描述控制逻辑。功能块图(FBD)的优点在于它的模块化和可重用性,适合用于描述复杂的控制算法。以下是FBD编程的一个简单示例:

(开始)

|--[ FB1 ]--( FB2 )--|

(结束)

在这个示例中,FB1和FB2表示不同的功能块,它们通过信号线连接起来实现控制逻辑。功能块图(FBD)的编程方式使得控制逻辑的设计更加模块化和易于管理。

【本章节介绍】本章节详细介绍了台达PLC支持的编程语言,包括常用编程语言简介、核心编程语言(指令列表(IL)编程、梯形图(LD)编程、结构化文本(ST)编程)以及高级编程语言(顺序功能图(SFC)编程、功能块图(FBD)编程)。通过具体的代码示例和逻辑分析,读者可以更好地理解每种编程语言的特点和适用场景。下一章节将深入探讨台达PLC程序结构及其设计,为读者提供更加深入的技术知识。

3. 台达PLC程序结构及其设计

在本章节中,我们将深入探讨台达PLC的程序结构及其设计,这是实现复杂控制逻辑的基础。台达PLC的程序结构是多层次、模块化的,它允许工程师构建稳定、可扩展的控制程序。

3.1 程序结构概述

3.1.1 程序块的类型

台达PLC的程序主要由以下几种类型的程序块组成:

- 主程序块(Main Program Block) :这是程序执行的入口,通常包含调用其他程序块的指令。

- 功能块(Function Block, FB) :用于实现特定功能的程序块,可以被多次调用。

- 功能(Function, FC) :与功能块类似,但是不包含静态数据。

- 组织块(Organization Block, OB) :响应特定事件的程序块,如启动、错误处理等。

- 数据块(Data Block, DB) :存储静态数据或全局变量。

3.1.2 程序结构的层次

程序结构的层次分为:

- 全局层 :包含全局变量和全局参数,可以被所有程序块访问。

- 程序块层 :每个程序块可以有自己的局部变量,只能在该程序块内访问。

- 数据块层 :存储特定的数据,如传感器值、控制参数等。

3.2 程序设计基础

3.2.1 程序设计原则

在设计台达PLC程序时,应遵循以下原则:

- 模块化 :将复杂问题分解为小的、可管理的模块。

- 重用性 :创建可重用的功能块和功能,减少重复代码。

- 可维护性 :保持代码的清晰和注释,便于维护和更新。

- 优化性 :优化程序结构和算法,提高程序的运行效率。

3.2.2 程序设计流程

程序设计流程通常包括以下步骤:

- 需求分析 :确定系统的功能和性能要求。

- 系统设计 :设计系统的总体结构和模块划分。

- 程序编写 :根据设计编写程序代码。

- 程序测试 :测试程序的功能和性能。

- 部署与维护 :部署程序到实际环境中,并进行维护。

3.3 程序设计实践

3.3.1 任务分割与模块化

在程序设计实践中,任务分割与模块化是关键步骤。以下是一个简单的示例,展示如何将一个复杂的控制任务分解为多个模块。

// 主程序块调用子程序块

CALL "MotorControl" // 调用电机控制功能块

CALL "SensorRead" // 调用传感器读取功能块

任务分割示例

// 电机控制功能块

FUNCTION_BLOCK MotorControl

// 电机控制逻辑

END_FUNCTION_BLOCK

// 传感器读取功能块

FUNCTION_BLOCK SensorRead

// 传感器读取逻辑

END_FUNCTION_BLOCK

3.3.2 数据管理与优化

数据管理是程序设计中的重要环节,合理的数据管理可以提高程序的性能和可维护性。以下是一个简单的数据管理示例,展示如何使用数据块来存储静态数据。

// 数据块定义

DATA_BLOCK DB1

BEGIN

MotorSpeed : INT; // 电机速度

SensorValue : REAL; // 传感器读数

END_DATA_BLOCK

数据管理示例

// 主程序块访问数据块

VAR

DB1 : DB1; // 定义数据块变量

END_VAR

// 设置电机速度

DB1.MotorSpeed := 1000;

// 读取传感器值

SensorValue := DB1.SensorValue;

在本章节中,我们介绍了台达PLC的程序结构和设计基础,包括程序块的类型、程序设计原则和流程,以及任务分割与模块化、数据管理与优化的实践方法。通过这些内容,我们可以构建出高效、可维护的PLC控制程序。

. . . 数据管理优化

数据管理优化是提高PLC程序性能的关键。以下是一个优化后的数据管理示例,展示如何使用指针访问数据块,以减少不必要的数据复制。

// 使用指针访问数据块

VAR

DBPtr : POINTER TO DB1; // 定义指向数据块的指针

MotorSpeedPtr : POINTER TO INT; // 定义指向电机速度的指针

SensorValuePtr : POINTER TO REAL; // 定义指向传感器读数的指针

END_VAR

DBPtr := ADR(DB1); // 获取数据块的地址

MotorSpeedPtr := ADR(DBPtr.MotorSpeed); // 获取电机速度的地址

SensorValuePtr := ADR(DBPtr.SensorValue); // 获取传感器值的地址

// 设置电机速度

*MotorSpeedPtr := 1000;

// 读取传感器值

SensorValue := *SensorValuePtr;

. . . 代码块逻辑分析

在上述数据管理优化示例中,我们首先定义了指向数据块及其内部变量的指针。然后,我们使用 ADR 函数获取数据块和变量的地址,并通过指针间接访问和修改这些数据。这种方法可以减少数据复制,提高程序的执行效率。

. . . 参数说明

在上述代码示例中, ADR 函数用于获取变量的地址。 * 操作符用于间接访问和修改指针指向的数据。这些操作符是PLC编程中常用的低级操作,允许程序更灵活地处理数据。

. . . 代码逻辑解读

在上述数据管理优化示例中,我们首先定义了指向数据块及其内部变量的指针。然后,我们使用 ADR 函数获取数据块和变量的地址,并通过指针间接访问和修改这些数据。这种方法可以减少数据复制,提高程序的执行效率。

. . . 代码块后面的逻辑说明

在上述示例中,通过使用指针访问数据块,我们展示了如何优化PLC程序中的数据管理。这种方法可以减少数据复制,提高程序的执行效率。这是在实际编程中经常使用的一种优化技巧。

. . . 小结

在本小节中,我们介绍了台达PLC程序设计中的数据管理与优化方法,重点讲解了如何使用指针访问数据块,以提高程序的性能。通过这些内容,我们可以更好地理解和应用数据管理优化技术,构建出更加高效和可维护的PLC程序。

4. 台达PLC输入/输出控制逻辑

4.1 输入/输出概述

4.1.1 输入/输出设备类型

在自动化控制系统中,输入/输出(I/O)设备是PLC与外部世界交互的关键。输入设备将外部信号转换为PLC能理解的数字信号,而输出设备则执行PLC的指令,控制外部设备。常见的输入设备包括各种传感器,如温度传感器、压力传感器、光电传感器等。输出设备则可能包括继电器、电动执行器、指示灯等。

4.1.2 输入/输出地址分配

PLC通过地址来识别和访问其I/O点。每个I/O点都有一个唯一的地址,这个地址在编程时用于标识对应的传感器或执行器。例如,输入点地址可能为X0、X1等,输出点地址可能为Y0、Y1等。在设计程序时,合理分配和管理这些地址对于程序的清晰性和可维护性至关重要。

4.2 控制逻辑设计

4.2.1 常用控制逻辑模式

控制逻辑是PLC程序的核心,它定义了PLC如何根据输入信号来控制输出设备。常用控制逻辑模式包括:

- 直接控制模式 :直接根据输入信号的状态来控制输出设备,无需中间处理。

- 定时控制模式 :使用定时器来实现时间上的控制逻辑,例如延时启动或停止。

- 计数控制模式 :使用计数器来记录事件发生的次数,根据计数结果来控制输出。

- 顺序控制模式 :按照预定的顺序来控制一系列的输出,常用于自动化生产线。

4.2.2 控制逻辑的实现方法

实现控制逻辑的方法主要有梯形图编程、指令列表编程和结构化文本编程。梯形图以其直观性在工业界广泛使用,而结构化文本则提供了更高的灵活性和复杂逻辑处理能力。

代码示例:梯形图编程

(梯形图示例代码)

|----[ ]----( )----| <- 输入X0控制输出Y0

|----[/]----( )----| <- 输入X1控制输出Y1

代码示例:结构化文本编程

// 结构化文本示例代码

IF InputX0 THEN

OutputY0 := TRUE;

ELSIF InputX1 THEN

OutputY1 := TRUE;

END_IF;

4.3 控制逻辑案例分析

4.3.1 实例一:简单的开关控制

在简单的开关控制中,一个输入信号控制一个输出信号。例如,当传感器检测到物体到位时,启动电机;当传感器检测到物体离开时,停止电机。

4.3.2 实例二:复杂的顺序控制

顺序控制通常涉及多个输入和输出,以及复杂的操作序列。例如,在自动化装配线中,不同工位的机械臂需要按照特定顺序动作,以完成装配任务。

在本章节中,我们首先介绍了台达PLC的输入/输出设备类型及其地址分配。随后,我们讨论了常用的控制逻辑模式和实现这些逻辑的方法,包括梯形图编程和结构化文本编程。最后,通过两个实例分析了简单开关控制和复杂顺序控制的案例。

通过本章节的介绍,读者应该能够理解台达PLC输入/输出的基本概念,掌握控制逻辑设计的基本方法,并能够分析和设计简单的控制逻辑案例。本章节的内容为进一步学习更复杂的控制逻辑和优化设计打下了基础。

5. 台达PLC模拟量处理与PID控制

5.1 模拟量处理基础

5.1.1 模拟量输入/输出概述

模拟量处理是PLC应用中的重要组成部分,尤其是在工业自动化领域。模拟量指的是连续变化的量,如温度、压力、流量等,它们在自然界中是连续变化的,而不是像数字量那样只有0和1两种状态。台达PLC提供了丰富的模拟量输入/输出模块,能够处理各种模拟信号,如4-20mA、0-10V等标准信号。

5.1.2 模拟信号的转换与处理

模拟信号首先需要通过传感器转换成电信号,然后输入到PLC的模拟量模块中。在PLC内部,模拟信号会被转换成数字信号进行处理。这个转换过程涉及模数转换器(ADC),它将模拟信号转换为PLC能够处理的数字信号。模拟量处理还包括信号的滤波、放大、线性化等环节,以确保信号的准确性和可靠性。

模数转换过程示例:

模拟信号 --> 传感器 --> 模拟输入模块 --> ADC --> 数字信号

5.2 PID控制原理

5.2.1 PID控制概念

PID控制是一种常见的反馈控制算法,它包括比例(Proportional)、积分(Integral)、微分(Derivative)三个部分。PID控制器通过对输入信号进行比例、积分和微分计算,生成一个控制信号来驱动执行机构,以达到控制目标值的目的。在台达PLC中,可以使用结构化文本(ST)或其他编程语言实现PID控制算法。

5.2.2 PID参数的调整与优化

PID参数的调整是一个关键过程,它需要根据实际系统的特性来进行。参数的调整通常包括以下几个步骤:

- 比例增益(P) :影响系统的响应速度和稳定性。P值较大时,系统响应快,但可能会引起振荡。

- 积分时间(I) :影响消除偏差的能力。I值较大时,系统对偏差的消除更慢,但如果过大会引起过冲和振荡。

- 微分时间(D) :影响系统的阻尼效应。D值较大时,对快速变化的干扰有较好的抑制作用,但可能会引入噪声。

在实际应用中,可以使用一些优化算法,如Ziegler-Nichols方法,或者通过实验来确定最佳的PID参数。

5.3 PID控制应用案例

5.3.1 温度控制系统

在温度控制系统中,PID控制器可以用来保持炉温在设定的目标值。温度传感器将炉温信号转换为电信号,输入到PLC的模拟量模块。PLC根据PID算法计算出控制信号,驱动加热器或冷却器来调节炉温。

5.3.2 压力控制系统

压力控制系统是另一个典型的PID控制应用。例如,在化工过程中,需要维持反应器内的压力在一定的范围内。压力传感器将压力信号传递给PLC,PLC通过PID算法调节阀门的开度,以控制流体的流入量,从而维持压力稳定。

在实际应用中,PID控制算法的实现和参数调整需要结合具体的过程参数和系统特性来进行。通过实验和经验,可以找到最适合特定应用的PID参数,以实现最佳的控制效果。

简介:台达PLC作为台湾台达电子集团的工业自动化设备,广泛应用于制造业的生产线自动化控制。本文深入探讨了台达PLC的20个经典实例之一,详细分析了在物料搬运、装配线控制、包装机械、电梯控制等场景中的功能与技巧。台达PLC支持多种编程语言,并包含输入/输出控制、模拟量处理、通讯功能、故障诊断与安全机制等关键要素。本文通过实例八,展示了台达PLC的编程原理、系统集成及调试优化技术,旨在提升工程师在自动化领域的专业能力。

1225

1225

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?