简介:高频淬火技术作为金属表面硬化处理的重要方法,在机械零件、工具和模具生产中起着关键作用。本项目探讨了高频淬火的原理及其工艺的改进要点,包括加热速度和均匀性、冷却介质与方式的选择、淬火深度的控制、工件材料的匹配以及后处理的优化。同时,考察了设备和技术创新,如数字化控制和脉冲淬火技术的引入。高频淬火的应用案例分析和经济效益也作为改进的考量点。

1. 高频淬火原理概述

1.1 高频淬火基本概念

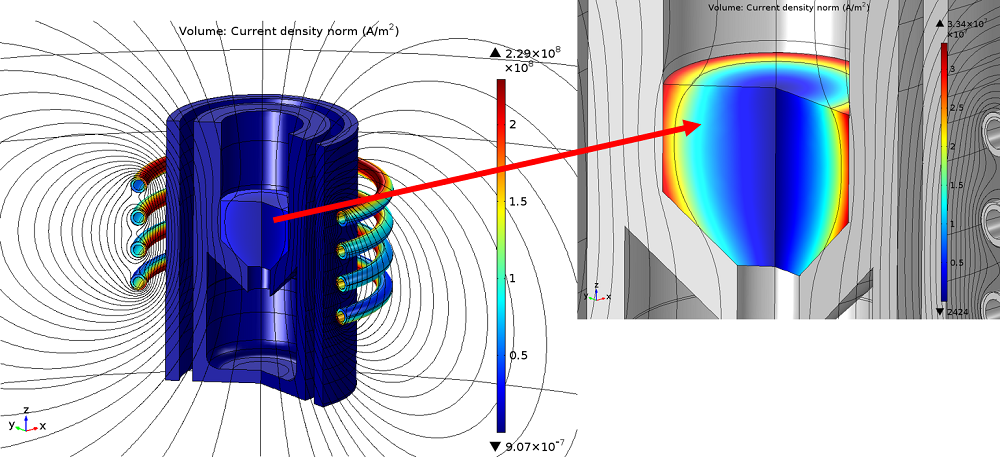

高频淬火是一种金属热处理技术,它利用高频电流产生的感应热来加热金属表面,通过迅速冷却,改变材料的硬度和强度。这一过程涉及到材料科学、电磁学和热力学的交叉应用。

1.2 工艺原理

在高频淬火过程中,材料被放置在高频交变磁场中,磁场的变化产生感应电流(涡流),涡流在材料内部流动产生热量。材料表面迅速加热至奥氏体化温度,然后迅速冷却形成马氏体组织,从而获得所需的硬度和耐磨性。

1.3 工艺优势

相比传统热处理方法,高频淬火具有加热速度快、淬硬层深浅可控、工件畸变小和生产效率高等优势。这一技术广泛应用于各种精密零件和工具的表面硬化处理。

graph LR

A[原始金属材料] -->|高频感应加热| B[加热至奥氏体化温度]

B -->|快速冷却| C[形成马氏体组织]

C --> D[获得硬化表面]

通过上述流程图,我们可以直观地看到高频淬火的基本工艺流程。在后续章节中,我们将详细探讨加热速度、均匀性优化、冷却介质选择以及淬火深度控制等关键技术要点。

2. 加热速度与均匀性优化

加热过程是高频淬火的首要环节,其速度和均匀性直接关系到材料性能和生产效率。本章将详细探讨如何优化加热速度以及提升加热均匀性,以确保整个淬火过程的有效性和产品的一致性。

2.1 加热速度的影响因素

加热速度的快慢决定了材料内部温度梯度的大小,从而影响材料的微观结构和最终性能。为了合理控制加热速度,需要了解各种技术手段和材料特性如何影响加热效率。

2.1.1 温度控制技术

温度控制技术在加热过程中起着至关重要的作用。现代高频淬火通常采用闭环控制系统,通过传感器实时监测温度,并利用计算机对高频电源输出进行动态调整。以下是一个基本的温度控制系统的设计流程:

- 选择合适的温度传感器,如热电偶或红外传感器,以适应高温和电磁干扰环境。

- 将传感器连接至数据采集系统,该系统应具备高速数据处理能力。

- 利用PID(比例-积分-微分)控制器进行温度调节,控制器根据设定温度与实际温度的偏差,输出调整信号。

- 根据控制器输出信号调整高频发生器功率,精确控制加热速度。

graph LR

A[温度设定] -->|偏差计算| B(PID控制器)

B -->|输出信号| C[高频发生器功率调整]

C -->|加热| D[材料]

D -->|温度反馈| A

该闭环控制系统能够确保加热过程的精确性和稳定性,从而有效控制加热速度。

2.1.2 材料特性与加热速度的关系

不同材料的导热性和热容各异,从而影响加热速度。例如,金属材料中的钢和铝就因为其不同的热物理特性而需要不同的加热速度。加热速度过快会导致内部应力不均,可能导致材料开裂或变形,而过慢则会降低生产效率。因此,必须依据材料特性设定合适的加热速度。

2.2 加热均匀性的提升方法

加热均匀性是保证材料整体性能一致性的重要因素。提升加热均匀性不仅需要合理的设备配置,还需要科学的维护和操作流程。

2.2.1 设备调整和维护

设备的调整和维护对加热均匀性至关重要。例如,感应器的形状和位置对于加热分布有决定性作用,所以需要根据工件形状和尺寸进行精确调整。定期的设备维护能够预防故障,减少因设备因素导致的加热不均匀问题。

| 维护项目 | 检查内容 | 推荐周期 |

| ------- | ------- | ------- |

| 感应器 | 检查损伤、形变 | 每周 |

| 冷却系统 | 确保冷却液循环畅通,无泄漏 | 每月 |

| 电气系统 | 检查电缆连接,确保高频发生器稳定输出 | 每月 |

| 控制系统 | 更新软件,检查传感器校准 | 每季度 |

2.2.2 加热介质和感应器的选择

选择合适的加热介质和感应器对于加热均匀性至关重要。例如,感应器的线圈设计需要根据工件的形状和材料进行定制。使用水基或油基冷却介质时,要考虑到介质的冷却效率和环保性能,选择合适的冷却介质也是达到均匀加热的关键。

| 材料 | 感应器类型 | 加热效果 |

| ---- | --------- | -------- |

| 钢 | 线圈感应器 | 快速加热,均匀性好 |

| 铝 | 电容式感应器 | 高效且能适应复杂形状 |

通过精心选择加热介质和感应器,配合适当的设备调整和维护,可以显著提升加热均匀性,进而提高产品质量和生产效率。在下一章节中,我们将继续探讨冷却介质与方式的选择对淬火效果的影响。

3. 冷却介质与方式的选择

随着现代工业的不断进步,淬火工艺在材料科学和工程应用中的重要性日益凸显。淬火介质和冷却方式的合理选择对于最终产品的质量具有决定性影响。本章节将深入探讨冷却介质的种类及其特性,并分析冷却方式对淬火效果的影响。

3.1 冷却介质的种类及其特性

冷却介质在淬火过程中扮演着至关重要的角色。选择合适的冷却介质,不仅关系到淬火效果,还涉及到生产成本和环保要求。本小节将详细介绍水、油和聚合物冷却介质的特性,并对它们在实际应用中进行比较。

3.1.1 水、油和聚合物冷却介质的比较

冷却介质的选择需要综合考虑其冷却效率、成本、对材料的影响、安全性及环境友好度等因素。下面是对水、油和聚合物冷却介质的详细比较:

-

水 :具有极高的热容和导热率,因此冷却效果非常好。但其冷却速度过快,易导致工件产生裂纹或变形。此外,水中常常需要加入一些添加剂以改善其冷却性能,如防锈剂、抗腐蚀剂等。

-

油 :冷却速度适中,由于其不易挥发,常用于需要中等冷却速率的场合。油的热稳定性和润滑性能较好,能有效减少工件的变形和裂纹产生。但油的成本相对较高,并且存在易燃和环保问题。

-

聚合物溶液 :近年来,聚合物溶液作为新型冷却介质受到广泛关注。它们通过高分子链的缠绕来控制冷却速率,因而可以在保证淬火质量的同时避免工件开裂。同时,聚合物溶液的环保性能较水和油有显著提高。

3.1.2 冷却介质的环保要求

随着工业生产的不断发展,环保问题日益受到重视。冷却介质的选择不仅要满足技术需求,还要符合环境保护的要求。水冷却介质使用后的处理较为简单,但需要定期检测其成分,确保不污染环境。油类冷却介质则需要特别注意防止泄漏,因为它们会对土壤和地下水造成严重污染。聚合物溶液虽然在环境友好度上有所进步,但同样需要对其使用后的处理进行严格的控制。

3.2 冷却方式对淬火效果的影响

冷却介质的种类直接影响了淬火方式的选择,而不同的冷却方式会对材料的冷却速率产生不同的影响,进而影响材料的最终性能。本小节将重点分析流动冷却与静态冷却的区别,以及如何控制冷却速率以达到预期的淬火效果。

3.2.1 流动冷却与静态冷却的区别

在淬火过程中,流动冷却与静态冷却各有优劣。流动冷却意味着冷却介质在冷却过程中是持续运动的,这有助于保证冷却的均匀性,减少热应力集中和工件变形。然而,流动冷却由于介质的流动,会加大热交换的速率,这可能会对某些材料产生过于剧烈的冷却效果。

静态冷却则是指冷却介质在冷却过程中保持静止状态,这种方式的优点在于可以降低冷却速率,从而减少工件内部应力,避免裂纹的产生。但静态冷却容易造成工件表层和内部的冷却不均匀,对冷却介质的流动性和热交换性能提出了较高要求。

3.2.2 冷却速率的控制策略

为了获得理想的淬火效果,对冷却速率的控制至关重要。以下是几种常见的冷却速率控制策略:

-

温度梯度的控制 :通过精确控制冷却介质的温度和流动速度,可以实现对工件温度梯度的有效控制。例如,使用控温循环系统可以确保冷却介质温度的恒定,从而实现更精确的温度控制。

-

冷却介质循环系统的优化 :通过改进冷却介质的循环系统设计,比如使用喷淋系统或搅拌系统,能够提高介质的冷却均匀性,减小内部应力。

-

冷却路径的优化 :冷却路径对材料的冷却效果影响显著。合理设计冷却路径,如增加或减少冷却介质与工件的接触次数,可以进一步优化冷却速率。

-

自动控制技术的运用 :应用先进的自动控制系统,如可编程逻辑控制器(PLC),结合温度传感器和流速传感器,可以实现对冷却过程的高度自动化控制,进而精确控制冷却速率。

通过上述冷却介质种类和冷却方式的选择与控制,可以显著提高淬火工艺的效率和质量,满足工业生产的需求。在实际操作中,应综合考虑材料特性、工艺要求、经济成本和环保因素,选择最合适的冷却策略。

graph LR

A[选择淬火冷却介质] --> B[水冷却]

A --> C[油冷却]

A --> D[聚合物溶液冷却]

B --> E[流动冷却]

B --> F[静态冷却]

C --> E

C --> F

D --> E

D --> F

E --> G[冷却速率控制]

F --> G

G --> H[温度梯度控制]

G --> I[循环系统优化]

G --> J[冷却路径优化]

G --> K[自动控制技术运用]

上图展示了冷却介质的选择过程及其与冷却方式之间的关系,并进一步细化到冷却速率控制的各个策略。这一流程图对于指导实际操作具有重要的参考价值。

淬火工艺是材料处理的关键步骤,而冷却介质与方式的选择对于确保工艺成功至关重要。合理的工艺设计将直接影响到产品的质量和生产效率。因此,对淬火过程中冷却介质与冷却方式的深入理解与掌握,对于任何从事相关领域的工程师而言,都是必不可少的技能。

4. 淬火深度精确控制

在热处理领域,淬火深度的精确控制是确保材料性能和构件使用性能的关键。淬火深度指的是材料表面到硬化层底部的垂直距离,而这一参数对材料的力学性能,尤其是硬度和韧性,具有显著影响。

4.1 淬火深度的测量与评估

精确测量和评估淬火深度是实现深度控制的前提,这涉及到测量技术的选择与应用。

4.1.1 淬火深度测量技术

对于淬火深度的测量,工业界常用的方法有硬度法、金相法和超声波法等。硬度法是通过测量材料表面至不同深度的硬度变化来推断淬火深度的一种简单方法,尽管它快速便捷,但结果的准确性受操作者技能和测量位置的影响较大。金相法是观察材料横截面的微观结构变化来确定淬火深度,虽然精确度高,但需要制备样品,耗时且成本较高。而超声波法是一种利用超声波在材料内部传播速度随材料硬度变化的原理进行测量的方法,这种方法快速且非破坏性的特性使其在生产线上得以广泛应用。

4.1.2 淬火深度与材料性能的关系

淬火深度对材料性能的影响表现在结构和性能的非均匀性方面。适当的淬火深度能够使材料表面获得较高的硬度和耐磨性,而内部保持较好的韧性。如果淬火深度不足,则表面硬度和耐磨性无法达到设计要求;反之,如果淬火深度过深,可能导致材料表面产生淬火裂纹或内部应力集中,影响构件的整体承载能力和寿命。因此,精确控制淬火深度,对提升材料的综合性能至关重要。

4.2 淬火深度控制技术

实现淬火深度控制需要对工艺参数进行优化,并可能采用先进的自动化控制系统来实现。

4.2.1 工艺参数的优化

淬火深度的控制涉及多个工艺参数,包括加热速度、冷却速率、冷却介质的种类及其温度等。通过实验确定不同材料的最佳工艺参数是淬火工艺的常见方法。此外,利用计算机模拟技术,可以在进行实际生产前预测和优化工艺参数,减少试错成本并提高精度。

4.2.2 自动化控制系统的应用

随着自动化技术的发展,越来越多的热处理生产线开始采用计算机控制系统。这些系统可以实现温度和冷却过程的精确控制,实时监测和调整工艺参数,以确保淬火深度的稳定和一致。例如,PID温控器和智能感应器可用于监测和控制加热与冷却过程,而PLC(可编程逻辑控制器)则用于根据设定的工艺曲线自动调整各参数。

在本章节中,我们详细探讨了淬火深度的测量与评估方法,并深入分析了工艺参数优化和自动化控制系统在淬火深度精确控制中的应用。这些技术的应用显著提升了热处理工艺的准确性和可靠性,对材料科学和制造业的发展具有积极的意义。

5. 改进工艺的经济与环保效益

在讨论如何改进高频淬火工艺以提高经济效益和环保效益时,我们需要从多个角度进行考量。这包括材料和能源的节约、生产效率的提升、废弃物减排以及绿色生产流程的设计与实施。以下将详细探讨这些方面。

5.1 工艺改进对生产成本的影响

在生产成本的管理中,工艺改进起着至关重要的作用。特别是在制造业,降低材料和能源消耗,提高生产效率是降低成本的重要手段。

5.1.1 材料和能源的节约

高频淬火工艺的改进,首先从节约材料和能源两方面入手。材料节约可以通过优化加热速度和均匀性来降低材料的损耗,减少因为淬火不充分导致的材料重加工。例如,通过精确控制加热时间和功率,可以实现材料的最佳热处理效果,从而减少材料的浪费。

能源节约则需要从整个生产过程中考虑,包括改进加热设备、优化工艺参数以减少能源消耗。以加热速度为例,通过提高加热速率,缩短加热时间,可以显著降低能耗。同时,对冷却介质的循环利用也是节能的有效方法之一。

5.1.2 生产效率的提升

生产效率的提升直接关联到企业经济效益的增长。在淬火工艺中,提高生产效率往往依赖于工艺的自动化程度和操作的精细程度。利用先进的自动化控制系统,如PLC和机器人手臂,可以实现加热和冷却过程的精确控制,避免人为操作错误,减少停机时间,从而提高生产效率。

5.2 环保效益的评估与实践

环保效益是现代工业生产中不可或缺的一环,尤其在高频淬火这种会产生大量热量和废弃物的工艺中。我们需要从废弃物减排和绿色生产流程设计两方面进行环保效益的评估和实践。

5.2.1 废弃物减排技术

在高频淬火过程中,会产生诸如烟尘、废油等废弃物,对环境造成污染。采用废弃物减排技术,如设置废气和废水处理装置,可以有效减少有害物质的排放。使用环保型冷却介质,比如水基冷却液,能减少对环境的危害。

5.2.2 绿色生产流程的设计与实施

设计一个绿色的生产流程不仅需要考虑减少污染,还要考虑整个流程的可持续性。这意味着从材料采购到最终产品的制造,都需要遵循环境保护和资源节约的原则。例如,可以采取以下几个方面的措施:

- 实施精益生产,优化生产线布局,减少浪费;

- 使用可回收材料,设计易于拆卸和回收的产品;

- 提升能源和资源的使用效率,比如利用废热回收系统;

- 定期进行环境影响评估,持续改进生产过程。

通过这些方法,企业不仅可以减少对环境的负面影响,还能提升企业的社会形象,实现可持续发展。

简介:高频淬火技术作为金属表面硬化处理的重要方法,在机械零件、工具和模具生产中起着关键作用。本项目探讨了高频淬火的原理及其工艺的改进要点,包括加热速度和均匀性、冷却介质与方式的选择、淬火深度的控制、工件材料的匹配以及后处理的优化。同时,考察了设备和技术创新,如数字化控制和脉冲淬火技术的引入。高频淬火的应用案例分析和经济效益也作为改进的考量点。

989

989

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?