1.网络上更多的是对SAP替代件标准的功能点讲解,笔者从替代件实战业务视角深度分析、分享;

2.替代件从端到端、完整性考虑一定是一个非常头疼的问题,并不是技术的难点,而是业务需求五花八门、千变万化,如何挖掘业务的关注点;

3.该业务涉及的相关部门较多,如工艺ME、采购、仓库、生产执行、质量各自有自身部门利益点的顾虑和需求,如何推动其折中考虑得到大家认同的方案;

4.该业务涉及的相关系统较多,如PLM、SAP、LES、MES,如何能让系统信息流顺畅的流转;

5.建议观看视频进行查阅和理解,干货较多。

Today's share

01

背景介绍

替代件一直是SAP实施的过程中、或者各个客户业务领域下非常头疼的难题,而且基本上每个行业和项目大概率都会有替代件业务。笔者所接触的化工、汽配、军工、快消食品、芯片、整车、光伏设备、特种材料等行业都会涉及到替代。有的项目可以通过SAP的标准解决方案设置替代件、替代组、替代策略替代比例满足需求,但大多数都要经过一些程序的处理才能满足客户需求。

比如某乘用高端发动机,涉及到的主轴瓦或滚子摇臂需要现场根据不同的缸体尺寸进行尺寸测量公差,才会得出使用某主轴瓦;在SAP中相当于不同颜色五个轴瓦就会设置成一个替代组,MES现场使用哪个件就向SAP传递、过账哪个。

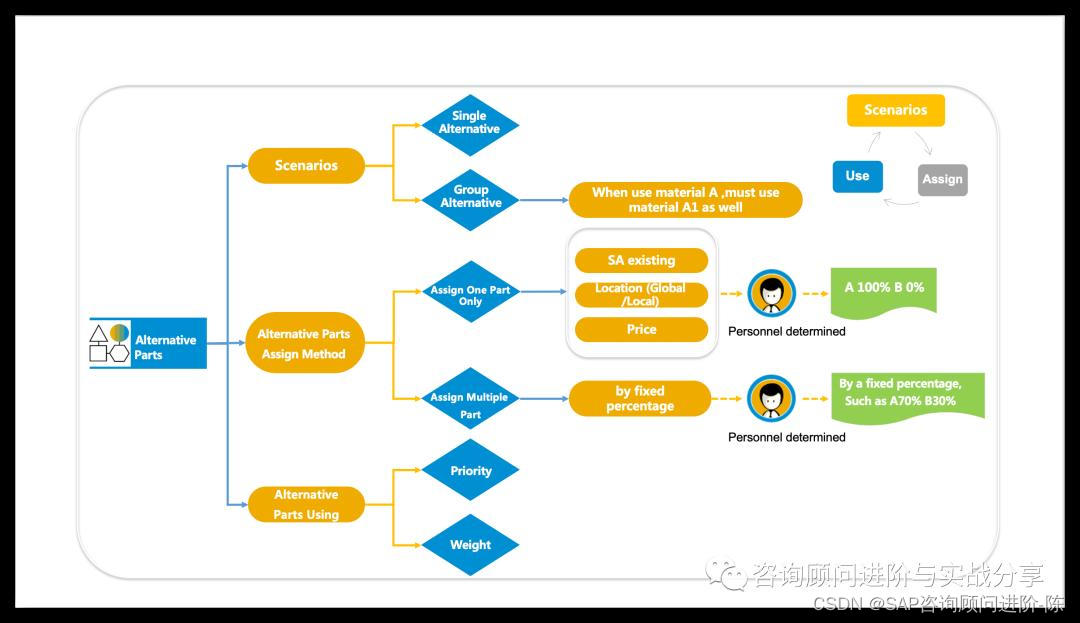

下面这张图是表示替代件的一些场景:

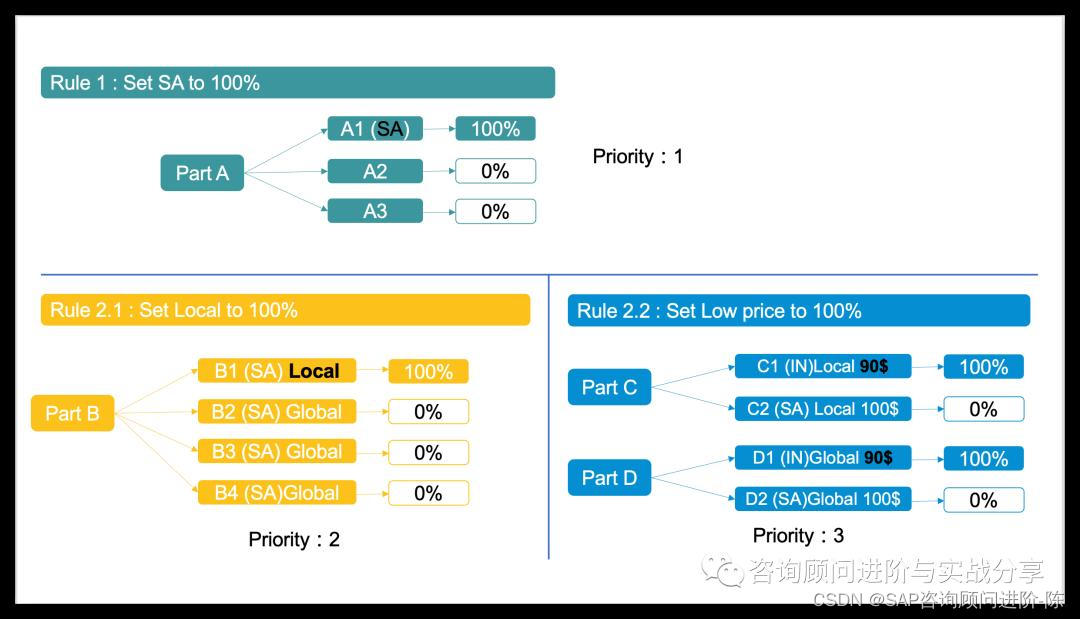

单组替代和配套替代的业务;

替代的默认规则比如有SA(计划协议是否存在、是否有效)、进口还是国产、

价低优先原则;

替代的方式有:100%和0的,和非100和0的(如70:30);

替代件的使用:替代优先级进行指定;替代物料未来需求占比、历史使用记录,进行往生产订单组件指定;

网络上,对SAP替代件的标准功能讲解的资料,也是比较多了,笔者就不在此处进行赘述。SAP能提供的就是替代组的设定、替代优先级、替代策略的选择、替代百分比的维护。主要是通过这几个参数值去设定两类规则:

1.使用替代策略1(手工干预):设定的百分比会带到计划订单或者生产订单上,执行可用性检查功能,不会影响计划订单或生产订单替代件组件数量;

2.使用替代策略2(100%):设的的替代比例,也会带到计划订单或者生产订单上。但使用可用性检查后,会根据优先级(A>B>C)、替代件的库存情况进行优先找比如A,如果A完全满足则使用A,A不满足B满足则全部使用B。无法满足A部分满足先将A部分满足的进行使用剩余的使用B。可以理解就是一个订单只能存在一个可使用的替代物料。

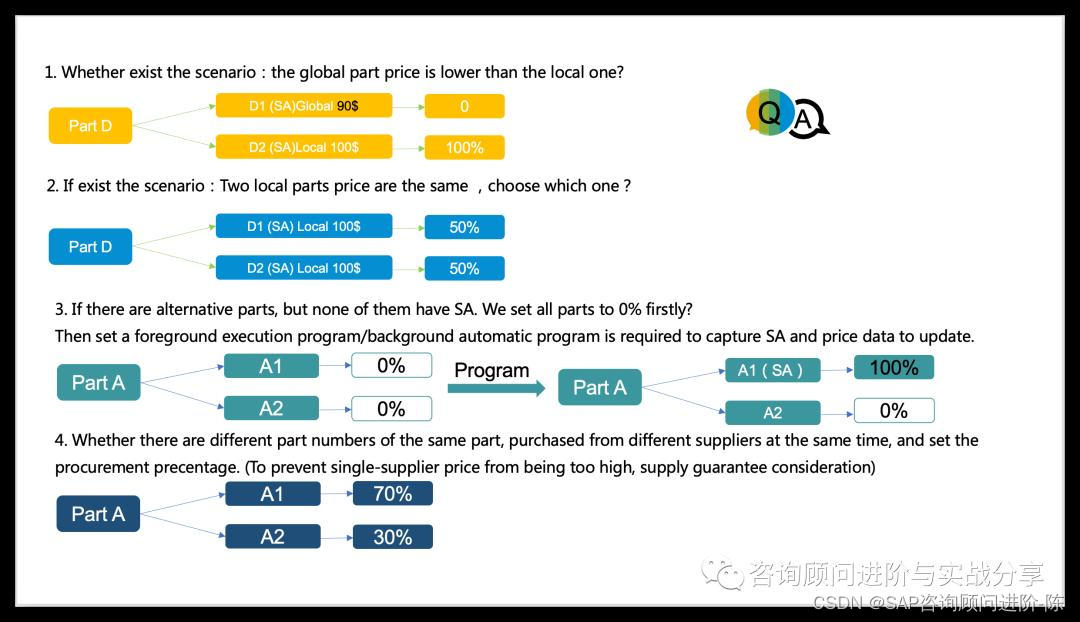

以上为SAP能提供的两种实现的思路,但是往往在项目实施过程中,客户需求比这个更加五花八门、每个企业的要求点还各有区别,而且大多数标准只是维护了一个基础的规则关系,实际在耗用端如何确定零件使用,如何耗用端在耗用时与采购端尽量从数量上趋于一致,这块SAP是没有进行逻辑考虑的(比如设定比例7:3后,某替代件的单车用量是1,那基于SAP单位PC的原则无法0.7个A,0.3个B,系统永远都会使用A,那么订单耗用与采购设定的比例会一直不符)。笔者本期分享的主要目的,就是结合一些项目案例,给读者提供一些业务经常提出来的需求关注点、并不代表文中分享的内容可以开箱即用,只是做一个交流。如果咱们遇到有替代件业务,应该跟采购、厂内物料、生产执行、工艺设计、质量怎么去聊业务和实现的思路。

02

需求分析(以下皆为业务部门实际需求)

替代件的需求分析

从采购端来说:

1.可以系统根据一些默认规则,自动确认采购比例,减少人为维护的工作量;

2.可以实现按照不同的比例,同时购买多个供应商的物料,(避免单家供应商供应,供应商漫天要价、也可以避免某一家供应商突发产能不足,供应不及时导致整车厂停线等情况);

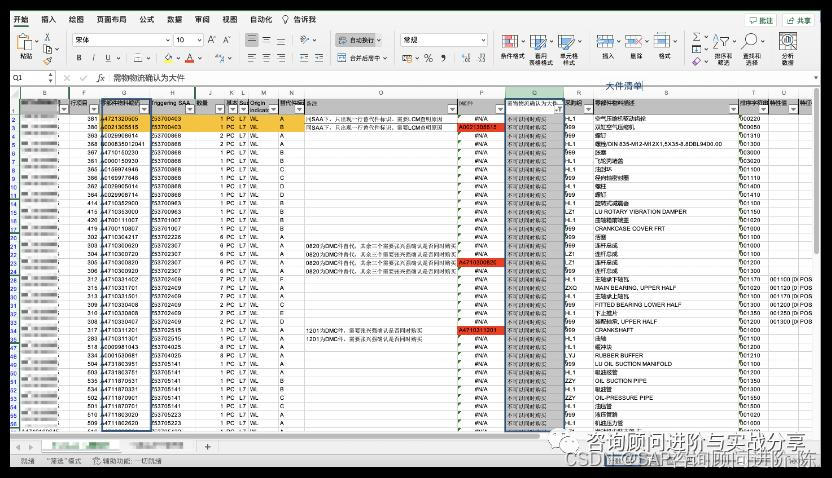

为何笔者这个项目在生产订单指定替代件使用时要做增强,做生产订单指定使用A或者B,因为对于整车货发动机生产订单是一车一单、一机一单。比如比例设的是70:30,2023.06.01计划订单需求是430,但是转为生产订单时,替代件是PC为单位的,无法使用0.7个A、0.3个B,系统会自动四舍五入一直都使用1个A。故需要程序进行指定生产订单的使用A或者B;

3.可以实现替代比例,多期间,根据有效期划分。因为在供应商切换时,如果所有期间只有一个替代比例的话,会导致切换后的供应商无法考虑提前期通过预测需求触发,进行采购。

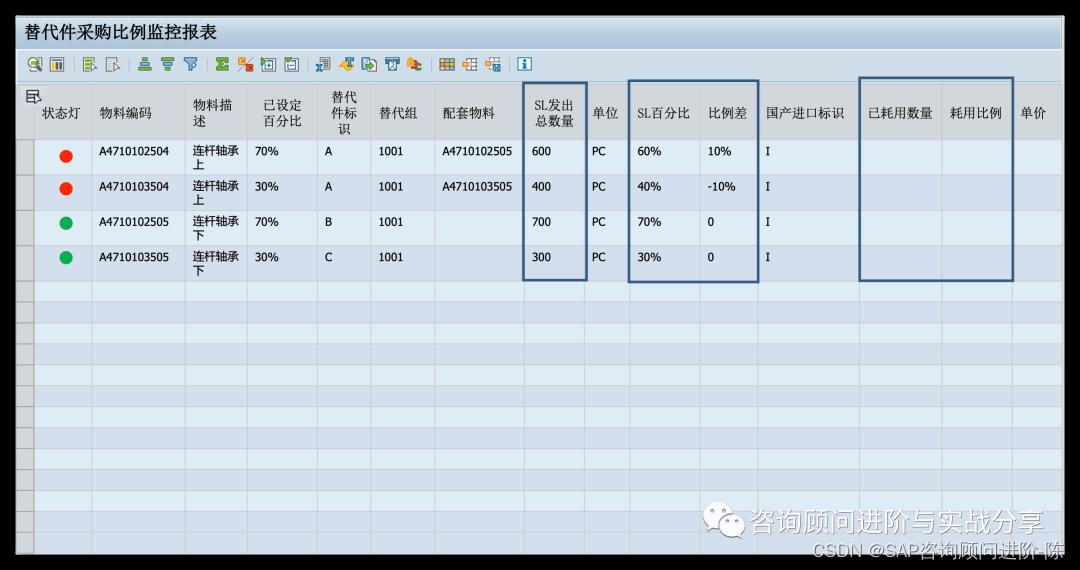

4.可以通过监控报表,查询采购的基础比例、已采购的比例、订单指定的比例、实际耗用的比例,进行监控和跟踪采购和耗用的趋势一致性。

从厂内物流端(配送零件)来说:

1.从仓库配送到线边,尽量按照采购端既定的比例进行配送。否则会导致比如购买的A:B是70:30、结果实际现场使用的是20:80.就会导致A大量积压,B不够用的情况。

也就是期望要在SAP端,指定每个订单应该配送什么料,给出比较准确的建议。

2.有的项目客户在仓库管理端,线边库受物理位置、场地的限制,不允许两个或者多个替代物料同时配送到线边。那么如果有类似的需求,就只有让业务部门给出这些零件的清单,在SAP中维护配置表,维护各零件配送的最小切换周期进行控制。或者让采购部门在前端维护基础替代比例时,就不允许在同一期间维护非0和100%的配比关系。

3.替代料下两个零件如果发生同时采购,但又不允许同时配送至线边,整包装的零件-对尾箱的控制,如:现场需用标签标记在上一个周期零件不允许在当期不能使用,这样避免工人拿错。

从生产执行端来说:

1.替代件不能同时存在于线边,需从订单里指定当期仅可使用的一种零件,如果存在上一期间尾箱的剩余,则需单独标记不可使用,否则现场工人则需要每个订单查询作业指导书中指定的是什么件、现场两个件都存在这台车应该使用什么件去拿这个件进行装配。

2.如果两个件要同时在线边、同时配送,

粗犷的管理办法是:需质量部门和公司层面认同,替代件可以混装混用的情况,因为工人在每个车的装配过程中去拿外观一致的零件进行按订单装配难度是较大的,一定会存在装配的实物与系统的指定零件反冲不一致,导致反冲失败COGI的情况。对此,仅能通过月末盘点根据实物盘点进行COGI的替代件过账处理。

精细的管理办法是:对于生产执行部门来说,就需要能在作业指导书上重点突出显示该工位有替代件,严格要求工人必须按照订单指定和作业指导书打印的进行装配。这样会一定程度上影响装配效率和工位的节拍,但是从质量追溯和系统和实物装配一致性上可以达到较好的效果,同时针对替代件的反冲失败COGI的数据量也会极大的减少。

对质量部门来说:

1.车辆或者产品流入市场出任何质量问题,都会涉及到质量追溯的需求。若两个零件都存于线边,现场工人装配的和订单指定的,和QMIS或者其他质量系统记录的实物和系统不一致,质量也分精准追溯和模糊追溯,对于精准追溯的零件,未来可能存在质量追溯不精准的情况。

对ME工艺设计部门来说:

1.DMC(质量精准追溯)的零件,是需要ME人员在MES等执行系统进行维护防错工艺装配参数的,如果两个零件都配送至线边可以进行装配,对于这些关键装配工位上做不到防错。也就是如果两个件允许同时配送,则就不能公司层面规划为精准追溯的零件,两个是冲突的;

对于DMC追溯件,如果采购端同时采购,在SAP中指定一周内不能同时耗用,也是有难度的,因为每周的切换需要工艺进行停线调整装配防错工艺参数,对生产现场停线和执行效率影响较大。故如果是精准追溯的DMC件,ME都会建议不要设为替代件或,短期内不要同时采购。因为既然是替代件了,也就是表示两个件都可以被使用,不应该在质量追溯上有强制的防错工艺参数控制等等。

所以,从上诉笔者拿其中一个项目举例,有大量的替代件业务发生。可以看出采购、厂内物流配送、生产执行、质量、ME等等还不算上财务,各个部门都有各自的业务需求点,而且不少业务部门的需求还是冲突的。此时顾问如果作为实施方、专家建议,一定是需要各业务部门的总监级高层进行站在公司的收益角度上进行抉择、哪些部门需要退步折中考虑,如果每个部门都僵持在自己部门的利益和考虑点下,那么一定在有些关联业务部门很多的业务需求,是无法达成一致的。

大家可以发现,顾问在项目逐步实施过程中。谈业务方案的时候,会从一个纯技术、或者站在SAP某个模块某个功能应用上的角度,逐渐转换为多模块拉通考虑、多部门业务需求拉通考虑、多系统拉通考虑(如PLM、MES、LES)的思维。否则很容易拿着方案跟人家讨论时,认为你的方案只考虑某个部门,或者顾头不顾尾被业务挑战。

03

解决方案建议

针对各业务部门的需求点,笔者认为替代件执行端关键的冲突点在于:计划订单转生产订单的时候,同一天应该两个件都存在于生产订单里(厂内物流期望)、还是业务指定的期间内(如一周、两周、甚至几个月)仅允许一个零件在生产订单组件里(生产、质量、工艺期望)。

顾问提出的建议方案:

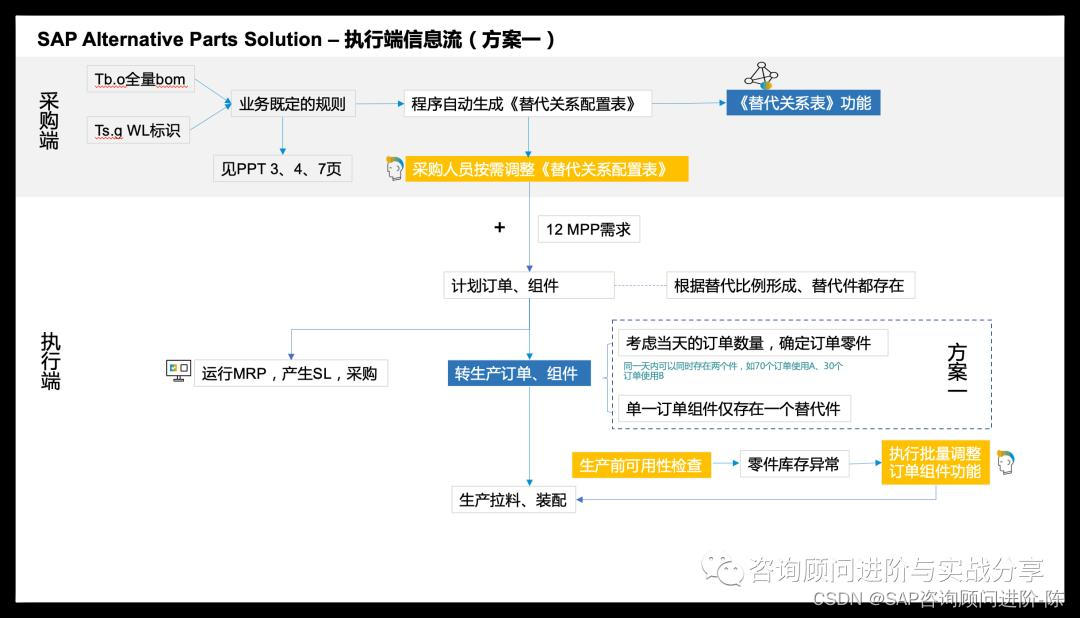

方案一:Call-off采购与生产订单用量均按比例拆分

1.在计划订单转生产订单时,每天的数量按照比例进行写到生产订单组件里,比如:100台车,前70台是A、后30台是B;

2.采购、物流需要根据累计消耗报表,监控实际发生的比例,若有必要时,可通过手工调整采购数量以达到比例平衡;

3.通过该方式可以使得,每天的零件耗用数量与采购端设的比例尽量保持相对的一致;

4.同一天现场两个物料同时使用,可能造成工人装配偏差,追溯件和一些特殊件要格外关注。

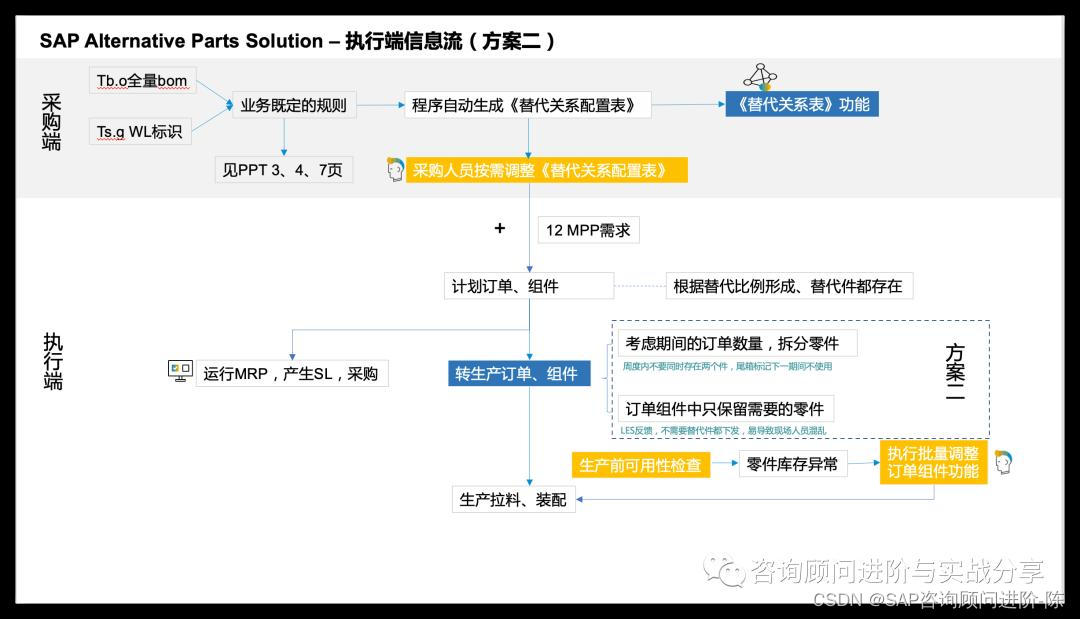

方案二:Call-off采购 按比例拆分,生产订单按累计使用比例通过程序指定单一物料

1.该方式是为了减少同一期间,线边存放多个替代件的情况,就只有靠程序去指定接下来一周或几周仅使用一种替代件;

2.该方式在通过生产订单指定使用替代件件记录至自建表中,随着时间推移逐渐趋近于采购设的比例;

3.由于计划订单环节订单组件是按比例形成采购需求的,转成生产订单后,一个期间只保留一个零件,会导致采购需求波动,需要启用“确定的域”(采购锁定期),以减少短周期采购件的供应商SL波动问题;需要维护安全库存,以降低生产缺件的风险;

4.存在尾箱在当期期末未耗用完时,需现场进行标记,避免下一个期间物流配送到线边时,现场工人使用旧料。此方式可以解决现场工人装配易装错、质量追溯要求高的问题。同时也会减少现场使用和系统反冲不一致的情况,报工反冲失败COGI的数据减少。

大家可以看到其实在不同业务部门的关注点下,两种方案都各有带来的优势劣势

方案三:Call-off采购按期间拆分,不允许同一时间段买两个及以上的替代件,生产现场也仅装配一种零件

1.该方案是因为当时有一个子工厂,现场的线边库物理位置完全有限,无法像方案一 一样,两个件都可以配送到线边有足够位置存放;

也无法像方案二,由于有期间末尾箱的情况部分物料还是会存在多个替代件会存放线边,现场放不下;

2.无法像其他智能化程度更高的工厂,这个工厂是现场的布局和设备不支持,按照LES系统按单配送零件可以减少线边存放,而是看板补货的方式,对于大件的替代件零件更无法存放了;

3.如下图所示业务识别出来替代件中,大多数都为体积较大的零件,又是按照看板的方式补货管理的,肯定无法现场存放这些零件;

4.基于实际业务情况,物流部门与采购部门沟通,该工厂采用的方式是:采购按整年度去把控两个替代件、供应商的采购比例,但是同一期间只能是0和100的关系不允许同时采购。

5.此方案需顾问开发一个功能报表,辅助采购部门计算每组替代件初始的切换日期,临近切换时计算根据当前、当年度下采购的数据,便于采购人员进行日期切换。

大家可以看到,就是同一集团公司下,不同子公司都会因为业务和现场因素不一样,可选和可使用的方案都不一样,更不用说不同公司、不同行业下业务的需求有多千奇百怪了。

04

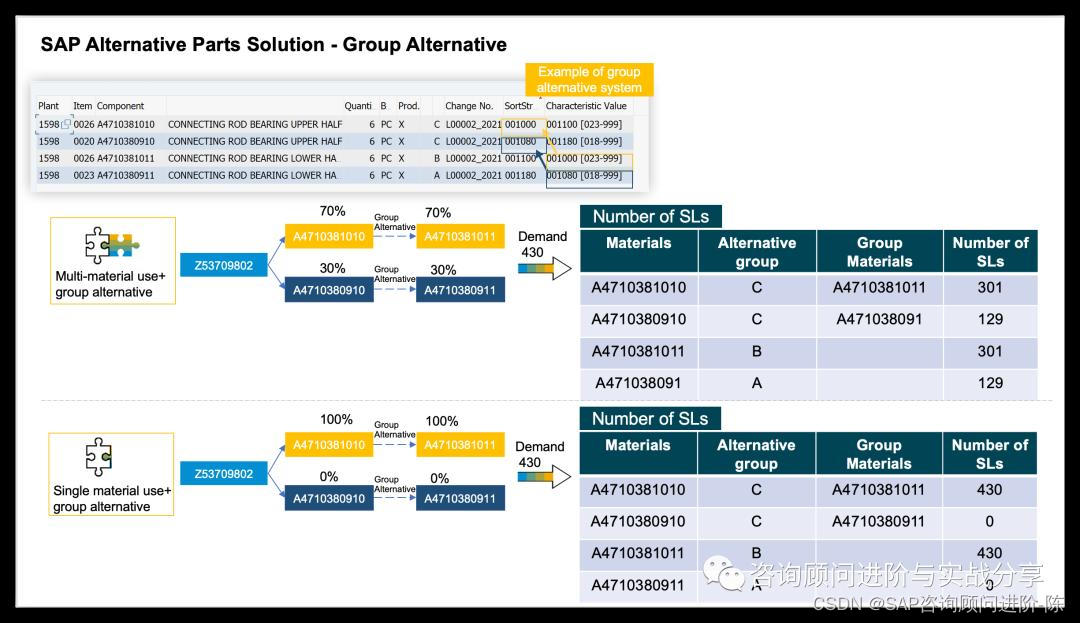

替代物料+配套物料的业务

另外就是替代物料+配套物料的业务,也会存在0和100%的替代+配套业务和非0和100的替代+配套业务。

需要设定这样的配套关系,在确定计划订单/生产订单组件组件时需整体考虑其比例和数量的问题。

05

总结

1.SAP标准的替代功能确实能满足一些企业的简单的业务需求、而且是管理细度比较粗狂的可以直接应用,但是对于替代业务比较复杂和想要系统更加从建议的角度计算出推荐的采购和耗用上,是需要做一定的自开发和增强处理;

2.笔者可以理解为何SAP的替代件标准功能,做且只能做到目前的程度。即使PPDS里有更高阶的替代件应用,但它也不是灵活性、适配性那么高,因为每个企业的要求和实际业务差异区别太大了;

3.汽配行业,很多成品/半成品都是一单一台、一单一车管理的,故标准的是无法实现在BOM中设置非0和100的百分比,在耗用的时候也能按比例进行耗用,导致很多企业的替代件的采购业务都是物控和采购人员手工进行采购数据计算和订购,耗用的生产人员也通过人工修改订单数量,进行配料和耗用,大量出现COGI。这就是为何一些需要做自开发辅助干预,给予各部门都认可的折中的逻辑进行计算;

4.目前笔者遇到的其它行业的一些需求,跟大家探讨、分享

(1)某发动机项目:相对而言BM发动机的替代零部件较少,通过安全库存触发其采购,在生产订单中都会默认使用其中一个,在生产现场进行改造,实际耗用的哪个替代件就通过MES采集传至SAP修改订单组件并主动投料过账。当时的“BM监理”建议出耗用报表,根据耗用报表去按周期调整安全库存数量,诚然这种方式是比较呆的,当时由于项目的替代件较少,也与用户达成一致形成这样的解决方案落了地;

(2)某军工项目:专门启动了一期优化项目,针对多供应商替代料开发相应的管理平台,实时监控替代料的采购、耗用比例,定期更新替代料的BOM比例。由于军工企业质量追溯管理非常严,需要控制比如一块主板上不允许多个供应商的替代料电容同时使用的情况,若被客户抽查到会面临高额的赔偿。在航空、航天领域上,任何零件都需要进行精准的质量追溯,当某个“导弹”出现质量问题,必须追踪到具体哪个供应商的零件问题;

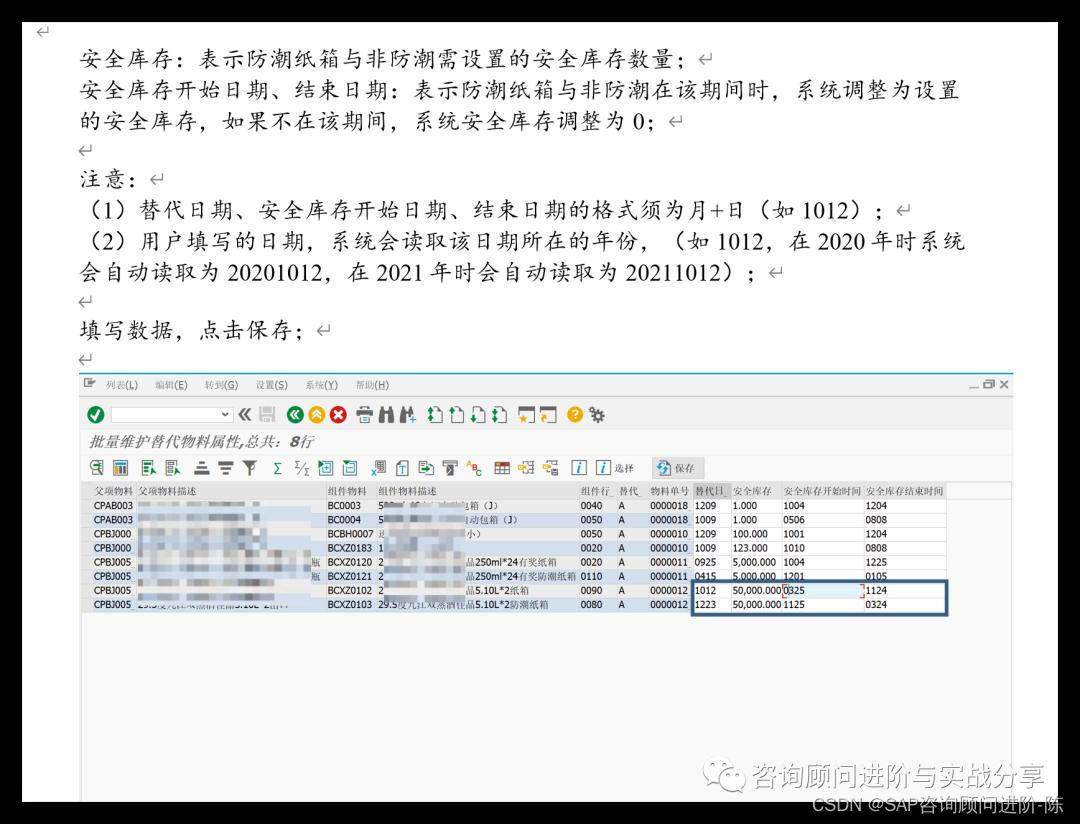

(3)某白酒项目:其包材分季节性管理,如夏季的包装纸箱是常规的纸箱、冬季的包装纸箱为防潮纸箱,业务需求,需要根据季节进行在BOM中切换。虽然感观上不像替代件的业务,但是可以使用替代件的功能,借助自开发进行设的切换时间,程序进行计算和自动切换。

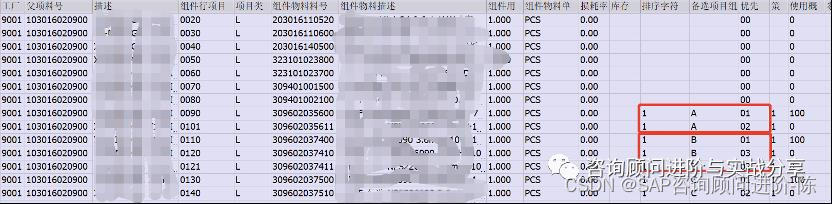

(4)某新能源项目:其原材料比如电容、电阻、芯片受市场环境影响会导致一段时间缺料,根据业务需要在下采购需求的时候需要优先消耗次料库存和在途在考虑主料情况。针对此情况系统标准功能无法满足,需借助自开发程序自动计算替代料消耗逻辑(单个替代):

替代料没有考虑任何日期,系统会优先计算优先级为02物料在途和库存数量和需求数量做对比,如果不满足需求数量系统会把剩下的需求给到优先级为01物料上:

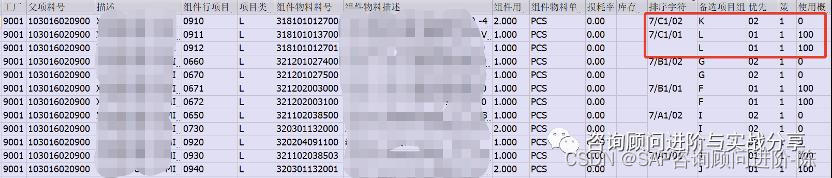

针对某些原材料是搭配使用,根据业务需要在下采购需求的时候需要优先消耗次料库存和在途在考虑主料情况。针对此情况系统标准功能无法满足借助自开发程序自动计算替代料消耗逻辑(组合替代)

替代料没有考虑任何日期,系统会优先计算优先级为02物料组为K的在途和库存数量和需求数量做对比,如果不满足需求数量系统会把剩下的需求给到优先级为01物料组L上:

本文章为笔者实施多年各行各业项目替代件业务后,与业务深入探讨的过程和理解他们的关注点。笔者不推荐自开发,能尽量发挥标准功能到极致是原则,但是替代件目前来看, SAP的标准功能很少能满足业务的需求。以上不代表权威,仅供大家作为思路参考,感谢大家支持。

感谢支持

05

文档下载链接

下载链接:

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?