该方案围绕智能制造数字化工厂的精益生产及运营管理展开,以新建食品和保健品工厂为背景,明确项目需在生产布局、人机料法环测及车间管理系统建设等方面提供咨询与实施服务,目标是实现生产布局优化、全面精益生产运营 。

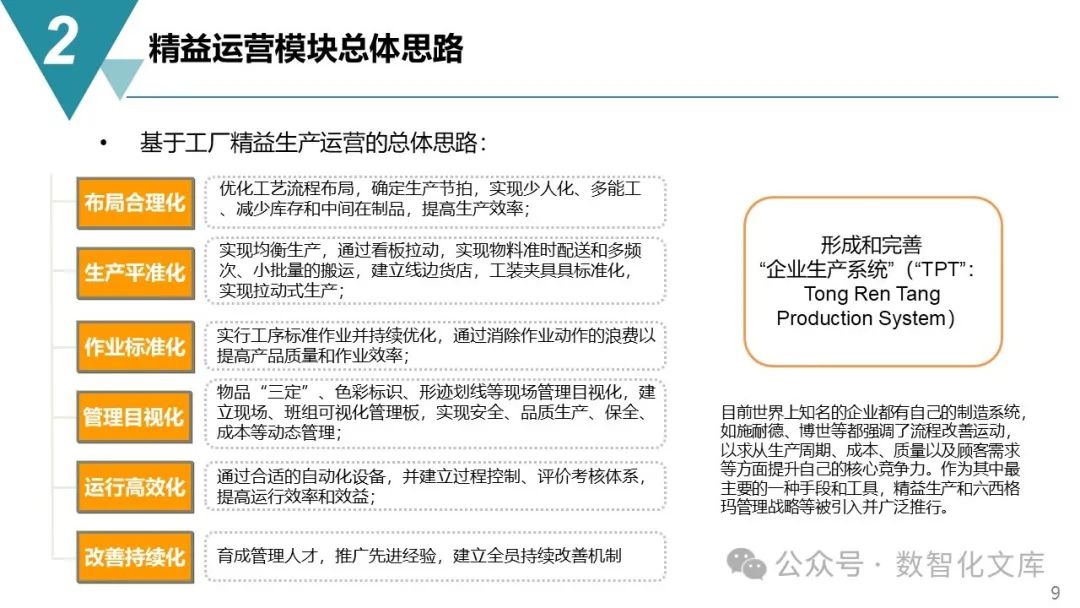

方案提出精益运营的总体思路,涵盖布局合理化、生产平准化等多个方面,通过消除非增值活动缩短交付周期,构建 “企业生产系统” 提升核心竞争力,并制定了中短期规划。在实施方面,分为精益布局和精益运营两个阶段,详细阐述了各阶段的实施流程、步骤及交付成果,包括从客户节拍分析到项目评估总结的一系列工作,以及各精益运营模块的具体内容。同时,规划了项目组织架构,明确各团队职责,介绍了资源需求、实施流程、咨询方法工具及培训体系,还列举了多个行业案例展示实施效果,为企业实施精益生产及运营管理提供全面指导。

1. 工厂精益运营需求理解

1.1 工厂精益运营立项背景

1.1.1 新建工厂项目概况

-

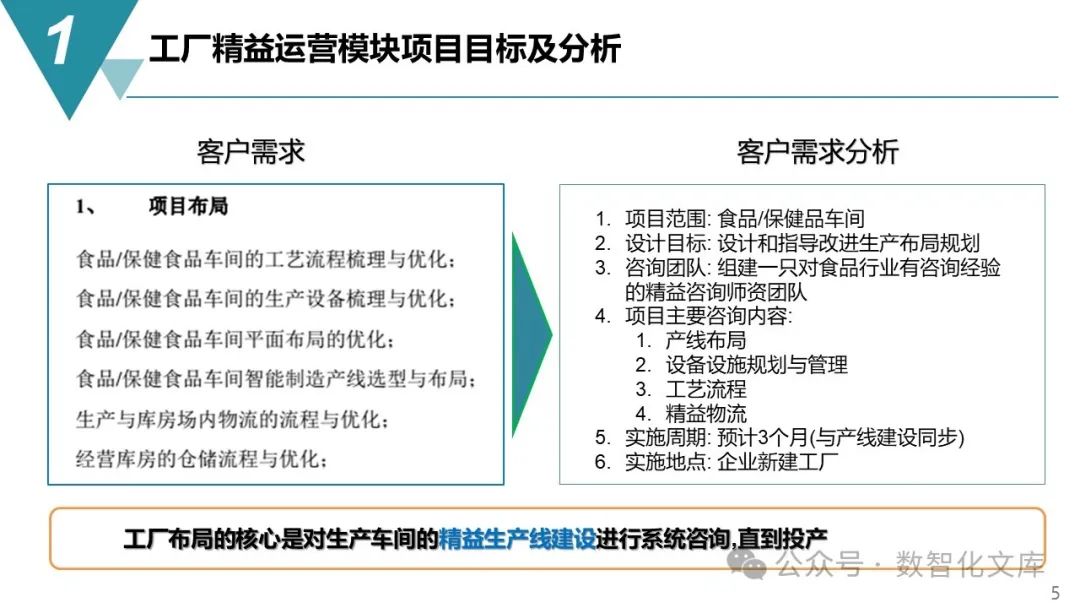

本次新建工厂为在建生产基地,项目围绕食品和保健品车间展开,涵盖生产布局咨询与实施。

-

项目还涉及人机料法环测安排建议及车间精益管理系统建设,预计实施周期3个月,与产线建设同步。

1.1.2 客户需求分析

-

客户需求聚焦于食品/保健品车间生产布局优化,期望通过精益生产运营模式提升生产效率。

-

咨询团队由具备食品行业经验的精益咨询师组成,旨在打造符合客户需求的精益生产体系。

1.2 工厂精益运营目标

1.2.1 精益生产核心理念

-

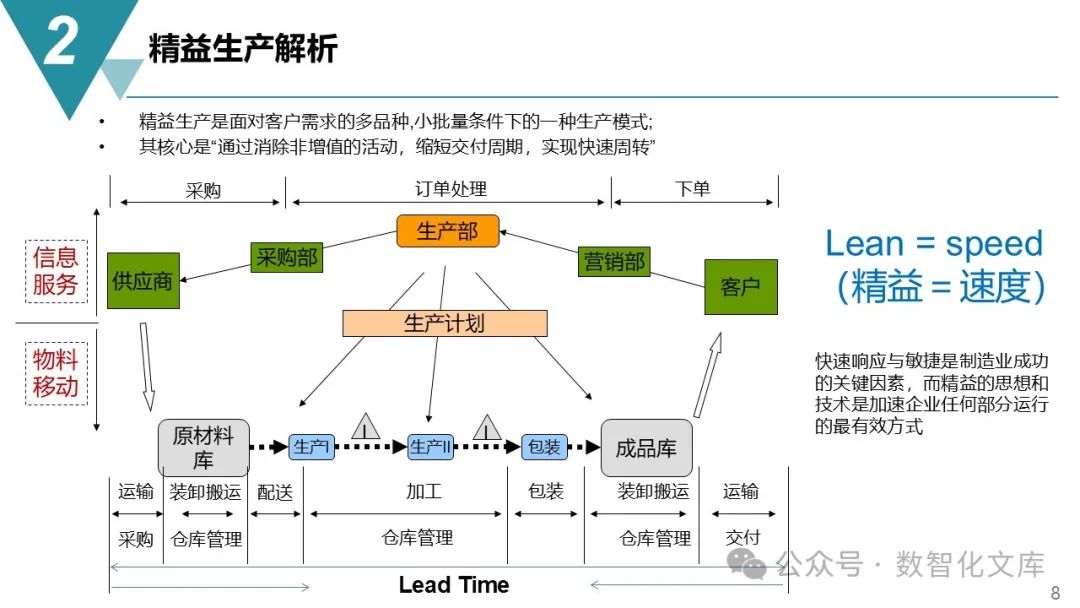

精益生产以多品种、小批量为特点,核心在于消除非增值活动,缩短交付周期,实现快速周转。

-

该模式强调快速响应与敏捷性,将精益思想融入企业各环节,加速整体运行效率。

1.2.2 精益运营规划目标

-

短期规划:构建现代化生产系统,实现质量达标、生产稳定、订单快速响应、库存降低及资金周转加快。

-

长期规划:打造企业精益管理模式,形成持续改进的企业文化,推动企业长期稳定发展。

2. 精益运营模块总体思路

2.1 精益生产解析

2.1.1 精益生产模式

-

精益生产是适应多品种、小批量需求的高效生产模式,其核心是通过消除浪费,实现生产流程的优化与效率提升。

-

该模式强调快速响应市场变化,以满足客户需求为导向,提升企业竞争力。

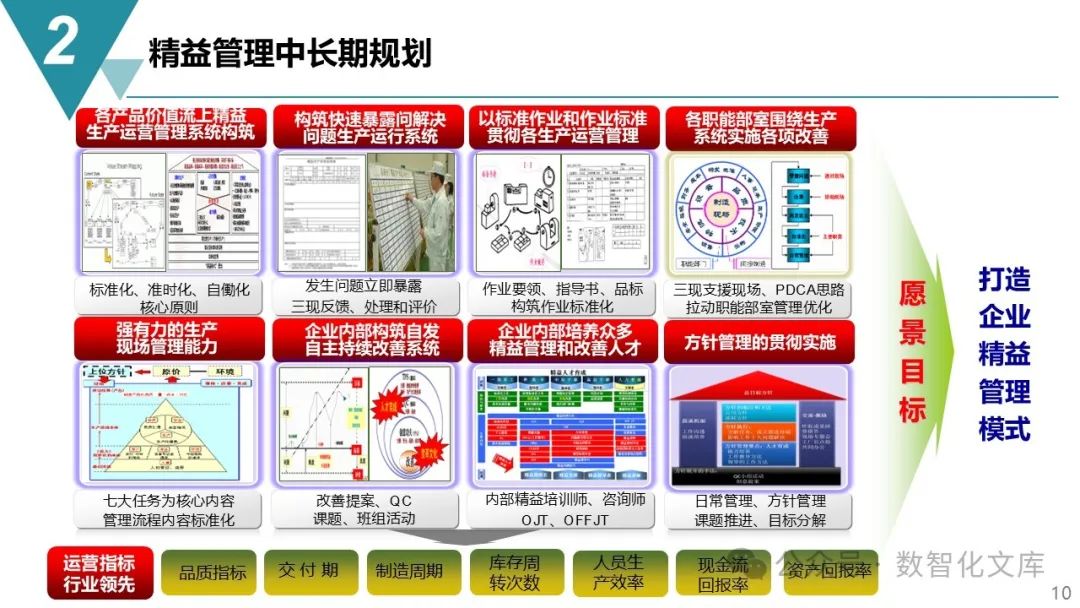

2.1.2 精益管理规划

-

短期规划:依靠现代化生产系统打造企业核心竞争优势,实现快速成套性供货与快速制造模式。

-

长期规划:构建企业精益管理模式,明确愿景与目标,推动企业持续改进与发展。

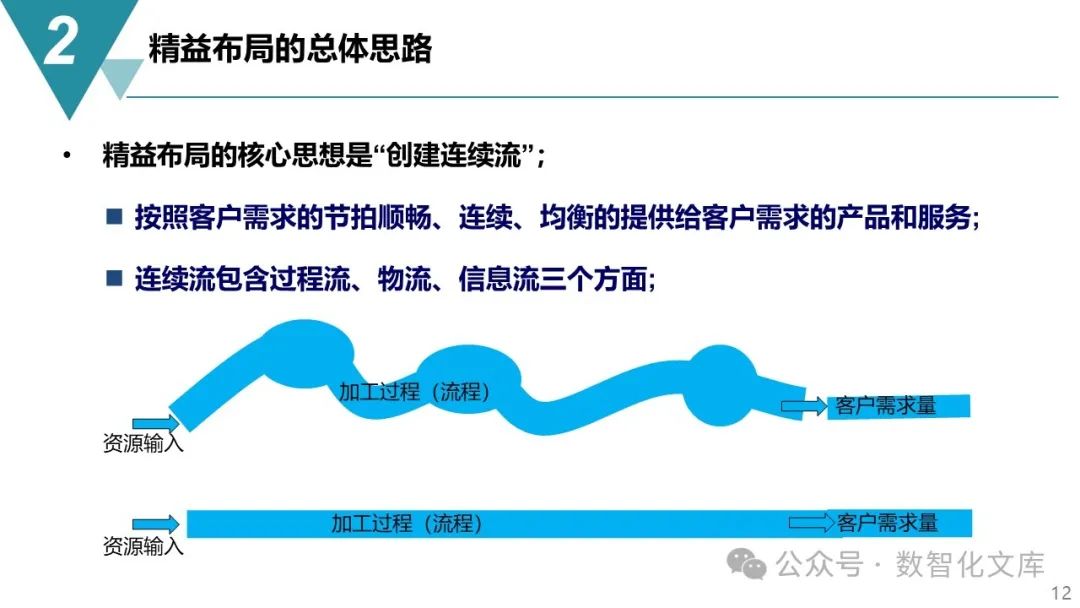

2.2 精益布局总体思路

2.2.1 精益布局核心思想

-

精益布局以创建连续流为核心,涵盖过程流、物流、信息流,追求生产流程的顺畅、连续与均衡。

-

连续流的最高境界是单件流,其特点是按节拍连续单件流动生产,无在制品库存,无需看板。

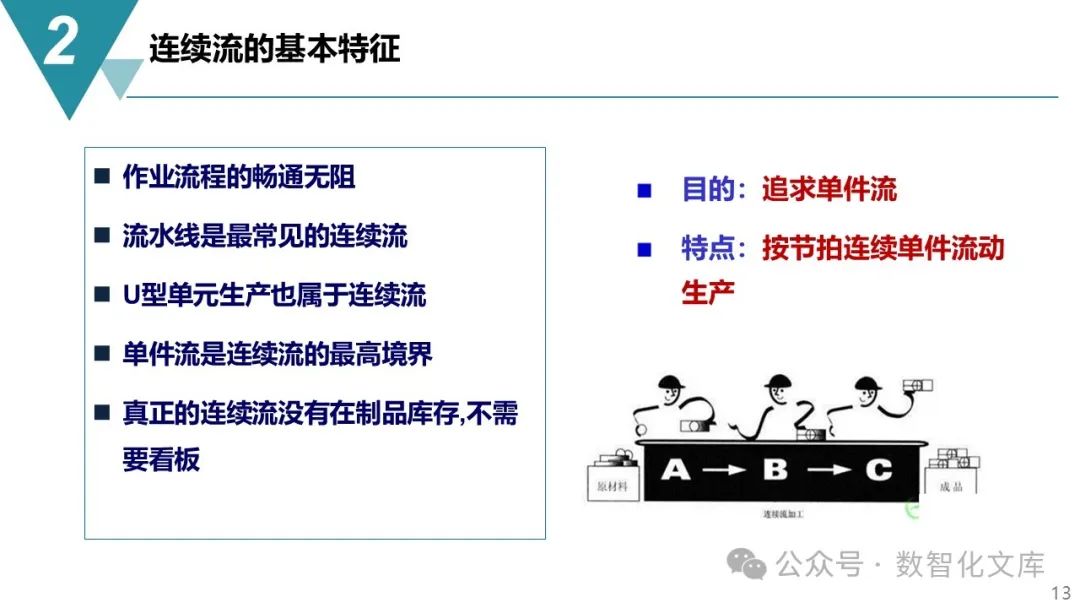

2.2.2 连续流基本特征

-

作业流程畅通无阻,流水线与U型单元生产是常见形式,单件流是其终极目标。

-

连续流通过优化生产流程,减少浪费,提升生产效率与产品质量。

3. 项目实施方案及交付成果

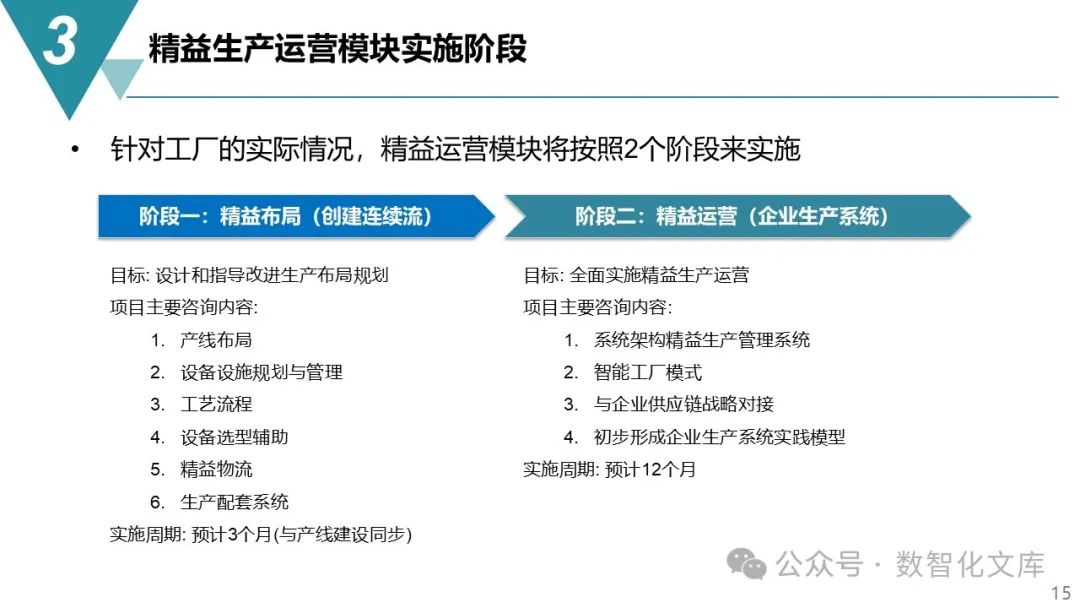

3.1 精益生产运营模块实施阶段

3.1.1 阶段一:精益布局

-

目标:设计和指导改进生产布局规划,实现生产流程的优化与效率提升。

-

主要咨询内容:产线布局、设备设施规划与管理、工艺流程、设备选型辅助、精益物流、生产配套系统。

3.1.2 阶段二:精益运营

-

目标:全面实施精益生产运营,构建企业生产系统实践模型。

-

主要咨询内容:系统架构精益生产管理系统、智能工厂模式、与企业供应链战略对接。

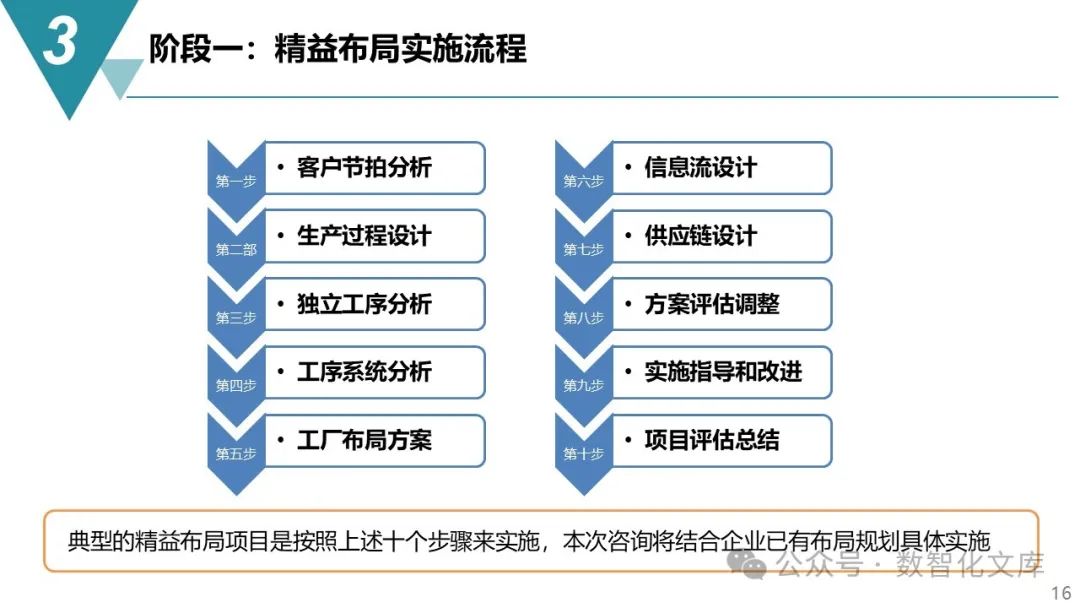

3.2 阶段一实施流程

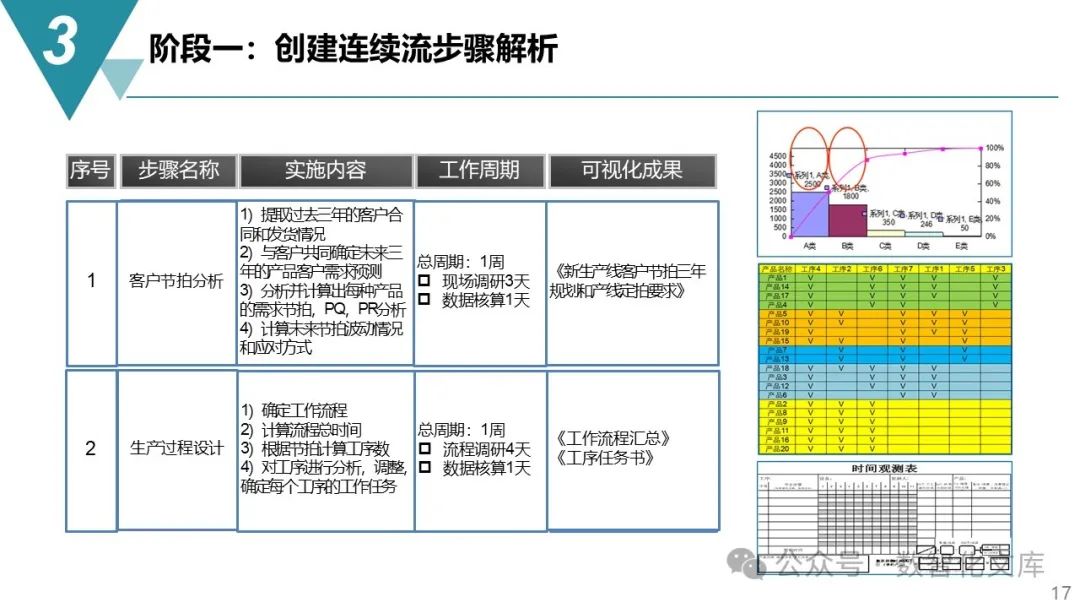

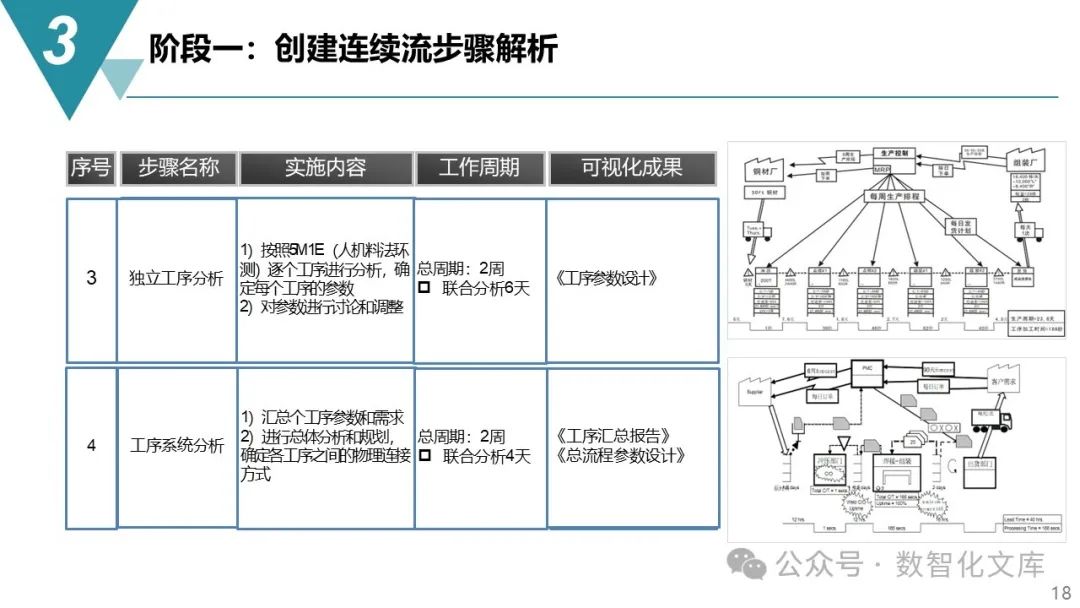

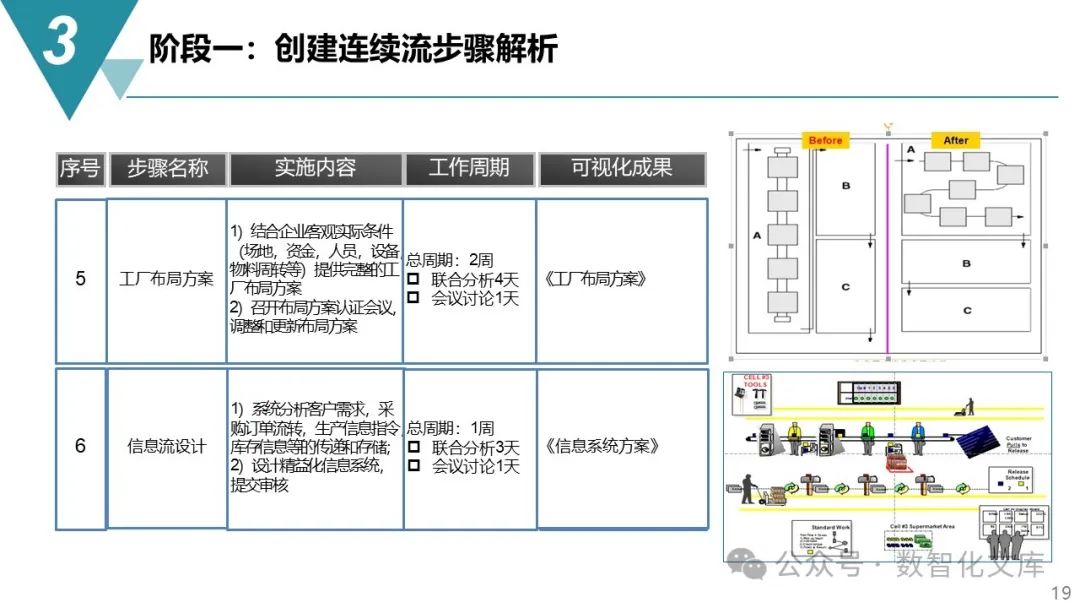

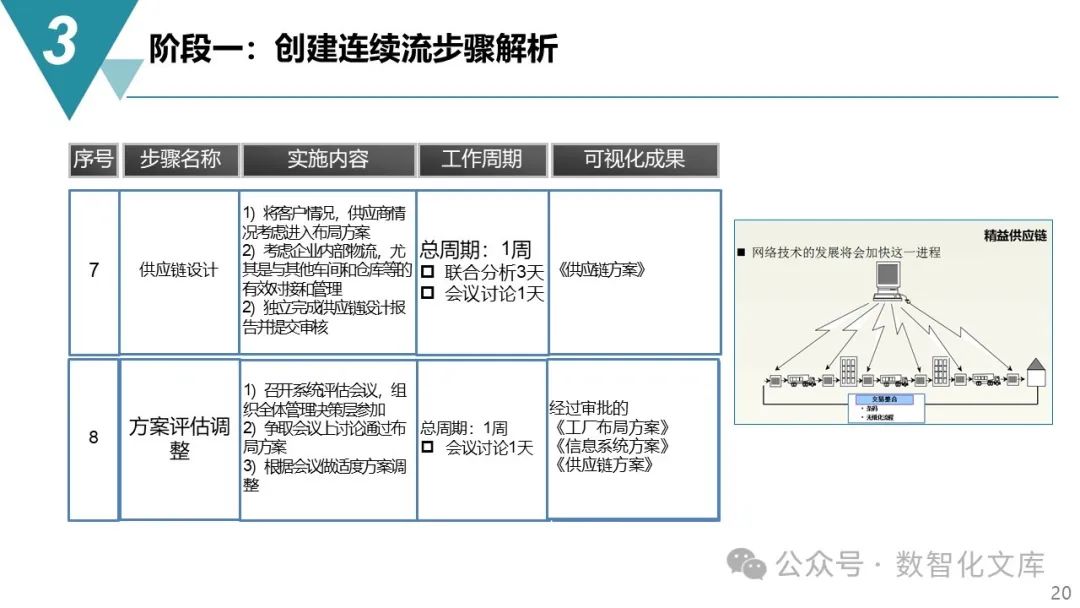

3.2.1 创建连续流步骤解析

-

详细解析创建连续流的具体步骤,涵盖流程设计、设备布局、人员配置等关键环节。

-

通过实际案例展示,为企业提供可操作的实施指南,助力企业快速实现连续流生产模式。

3.2.2 精益布局实施细节

-

深入探讨精益布局的实施细节,包括生产流程优化、设备选型与布局调整等。

-

结合企业实际需求,提供定制化的解决方案,确保精益布局的有效实施。

3.3 阶段二模块分解

3.3.1 精益运营模块重点

-

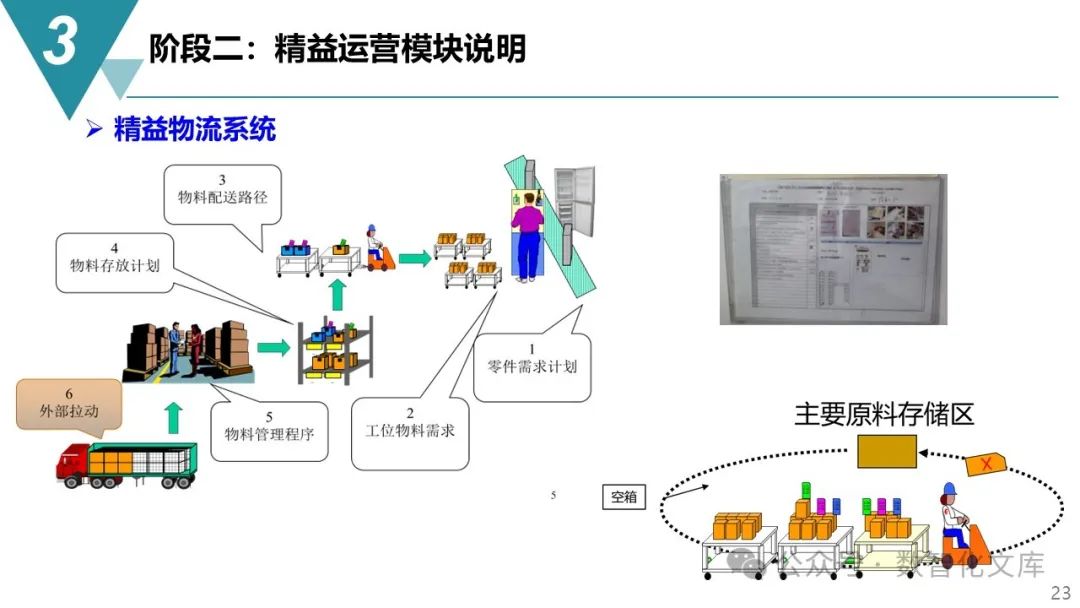

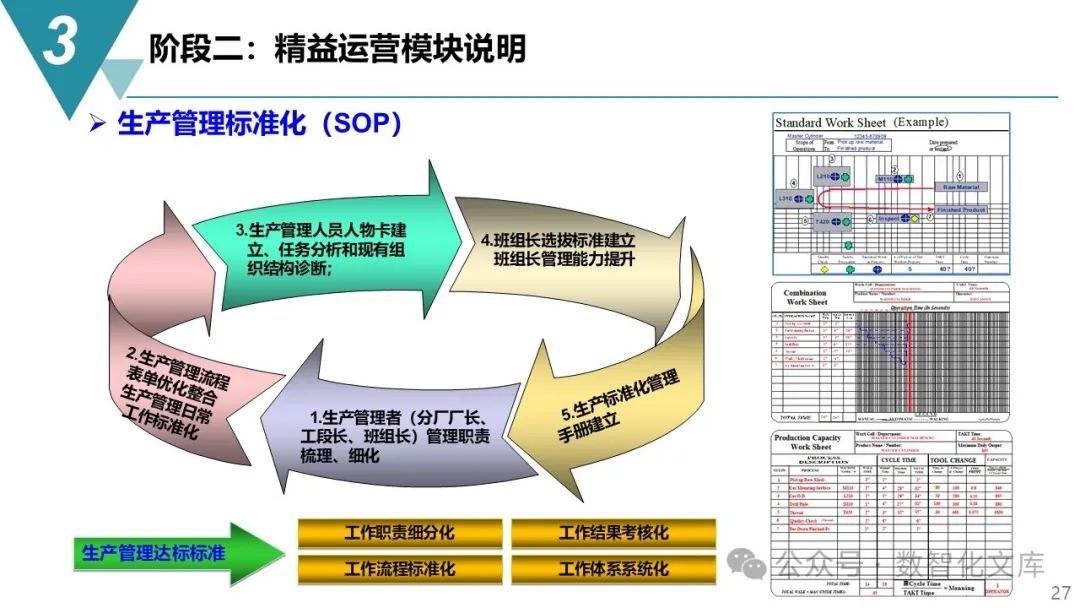

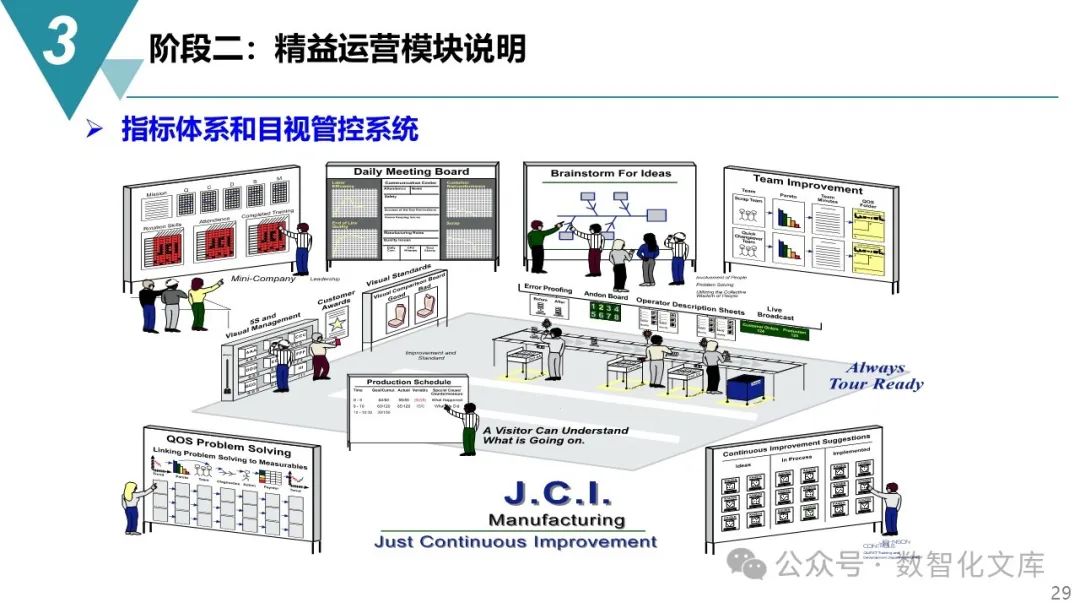

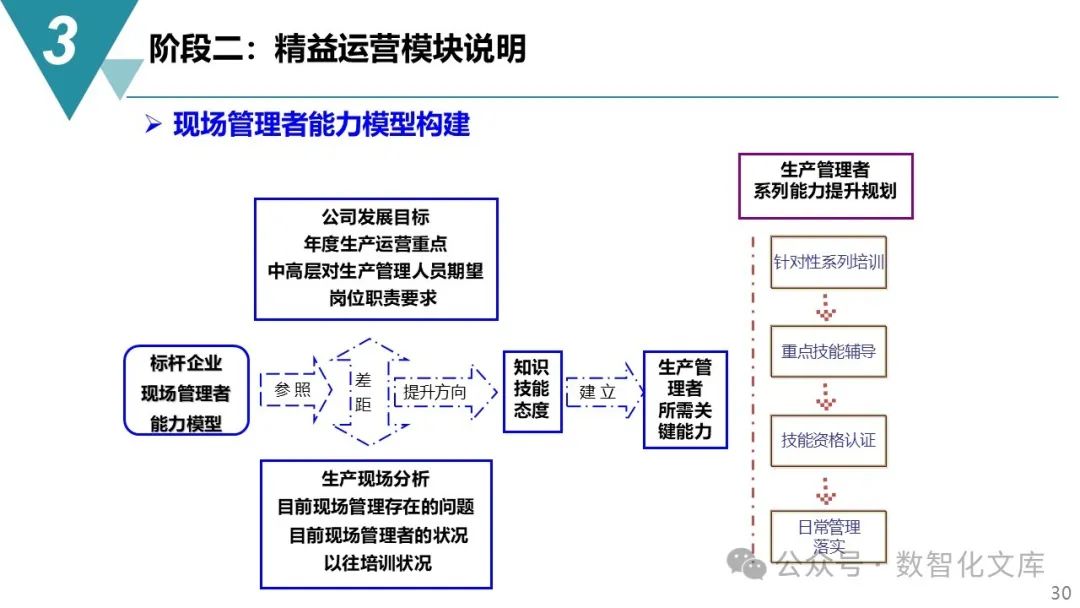

针对食品/制药行业特点,重点关注精益物流体系、多技能培养体系、生产管理标准化等模块。

-

通过模块化设计,为企业提供系统化的精益运营解决方案,助力企业提升运营效率与竞争力。

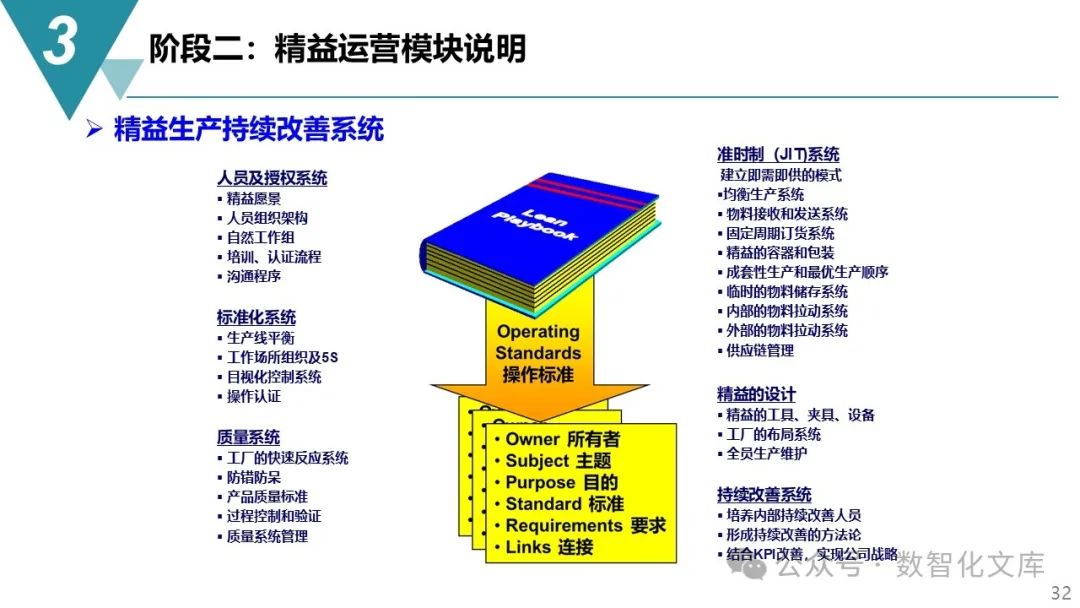

3.3.2 精益运营模块说明

-

详细说明各精益运营模块的功能与作用,如精益物流系统、员工多技能培养体系、全员设备维护(TPM)系统等。

-

通过模块化实施,逐步构建企业精益运营体系,实现生产效率与质量的全面提升。

4. 项目组织架构及实施计划

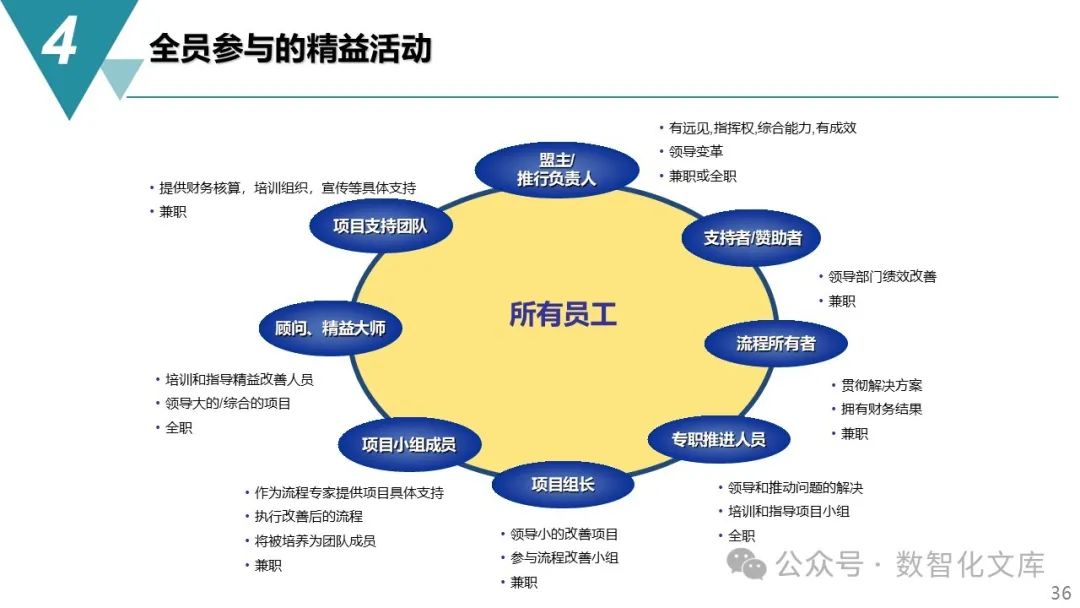

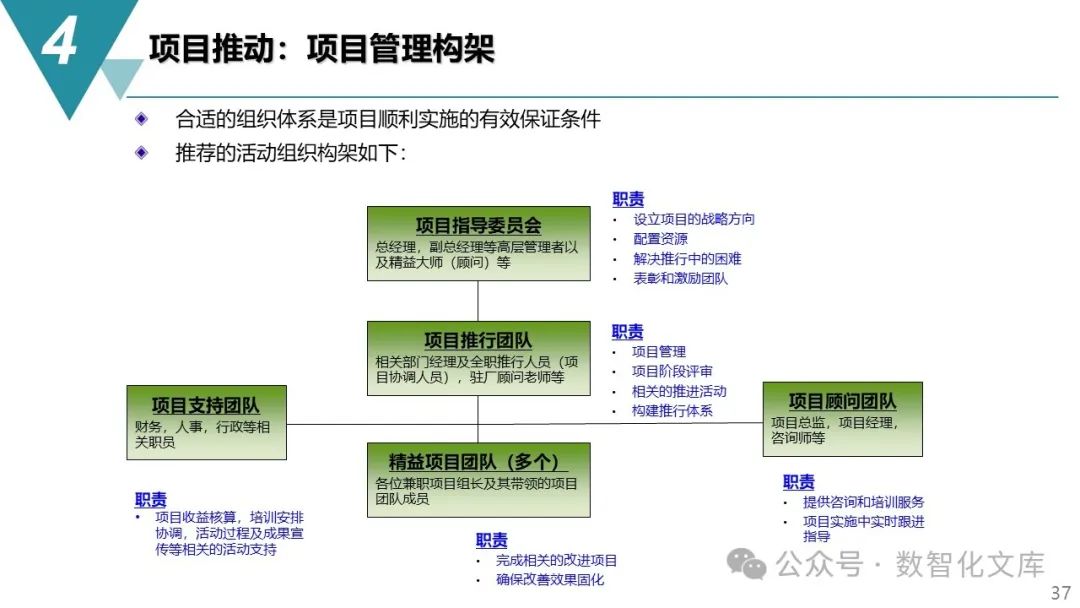

4.1 项目推动组织架构

4.1.1 组织架构设计

-

推荐的活动组织架构包括项目指导委员会、推行者代表、项目小组等,明确各层级职责与权限。

-

通过合理的组织架构设计,确保项目顺利推进,实现预期目标。

4.1.2 推行者代表职责

-

推行者代表由项目指导委员会任命,负责内部协调与外部联络,推动精益改善活动。

-

其主要工作包括组织项目实施、财务评价、内部研讨与项目评审,提供资源支持,建立精益改善体系。

4.2 项目资源需求

4.2.1 企业资源需求

-

确定项目与绿带/黑带学员,通过顾问与管理人员讨论及现场数据考察,明确项目负责人与小组成员。

-

项目负责人需参加精益系列培训,负责项目计划与实施;全职改善人员(黑带)主导跨部门项目。

4.2.2 项目小组成员职责

-

项目小组成员由管理层与项目负责人确定,包括跨部门的质量、工程技术人员与生产现场人员。

-

精益顾问提供精益基础知识培训,小组成员通过黄带培训与考试,协助完成项目,获得认证。

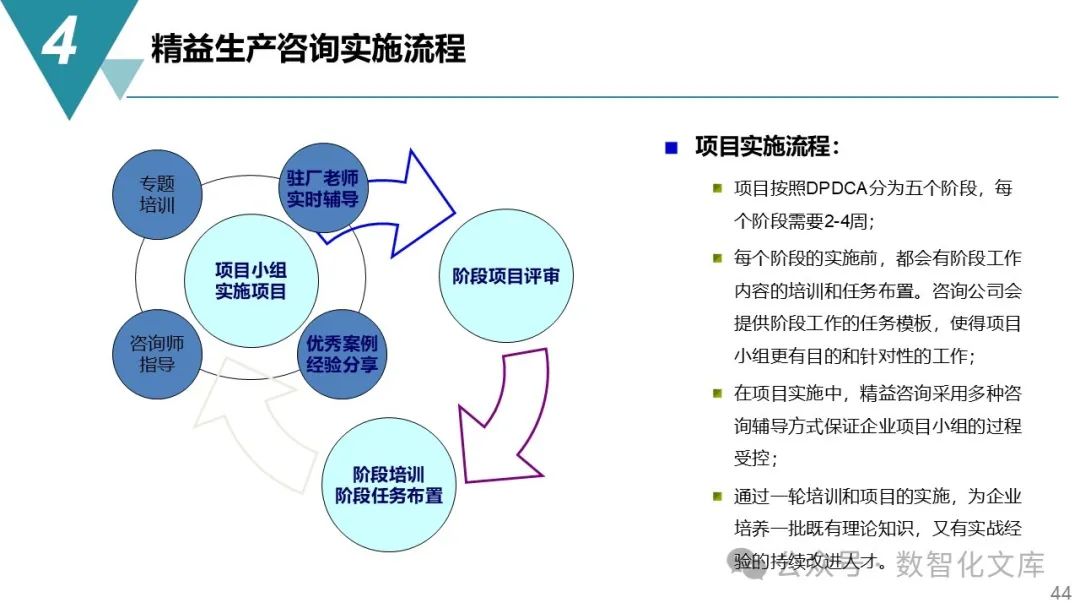

4.3 项目实施流程

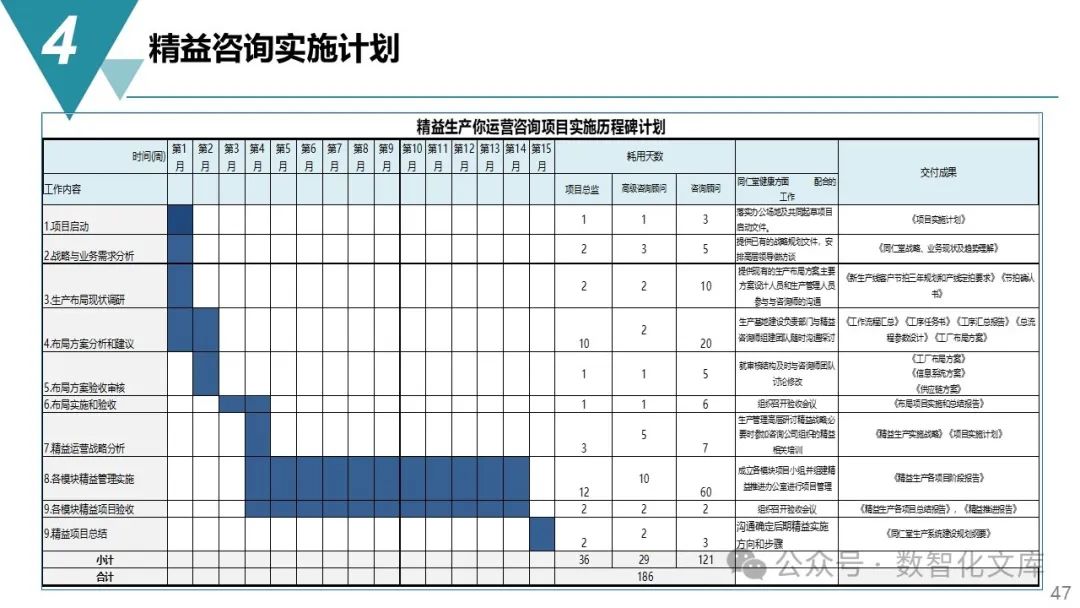

4.3.1 咨询项目流程DPDCA

-

项目按照DPDCA分为五个阶段,每个阶段2-4周,实施前进行培训与任务布置。

-

咨询公司提供阶段工作模板,采用多种咨询辅导方式,确保项目过程受控。

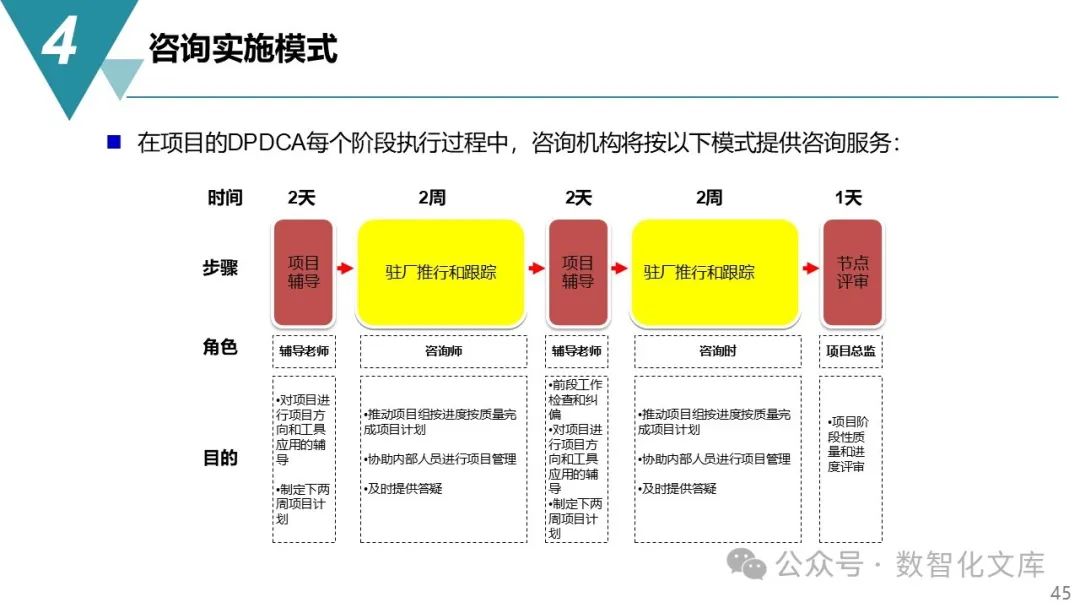

4.3.2 咨询实施模式

-

在项目DPDCA每个阶段执行过程中,咨询机构提供专业咨询服务,助力企业项目小组高效推进项目。

-

通过培训与项目实施,为企业培养持续改进人才,提升企业精益运营能力。

4.4 精益咨询培训体系

4.4.1 培训体系构建

-

构建完善的精益咨询培训体系,涵盖项目制团队改善、培训、咨询辅导、现场改善训练营等多种方式。

-

通过系统化培训,提升企业员工精益知识与技能,为企业精益运营提供人才支持。

4.4.2 培训实施计划

-

制定详细的培训实施计划,明确各阶段培训内容与目标,确保培训效果。

-

通过分阶段培训,逐步提升企业员工精益水平,推动企业精益运营体系的建立与完善。

5. 案例介绍

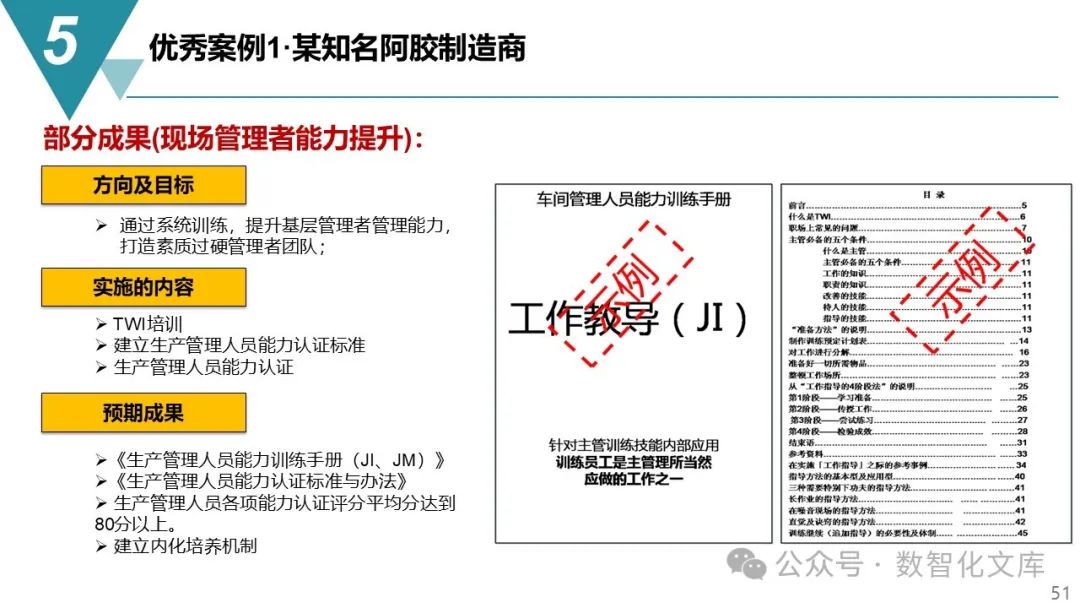

5.1 优秀案例1:某知名阿胶制造商

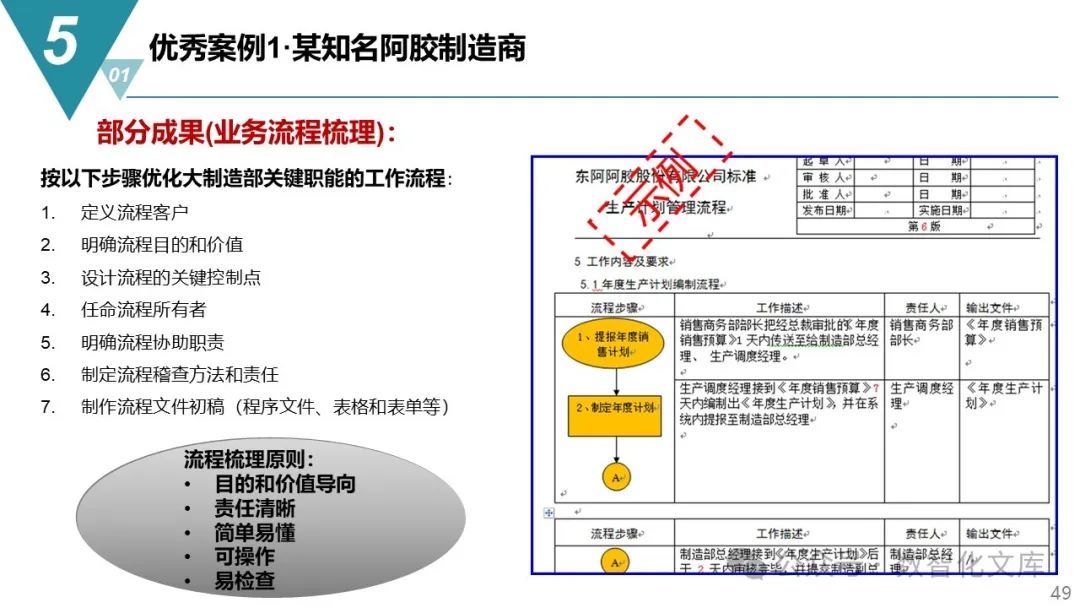

5.1.1 业务流程梳理成果

-

按照定义流程客户、明确流程目的与价值、设计关键控制点等步骤,优化大制造部关键职能工作流程。

-

制定流程稽查方法与责任,制作流程文件初稿,提升流程管理水平。

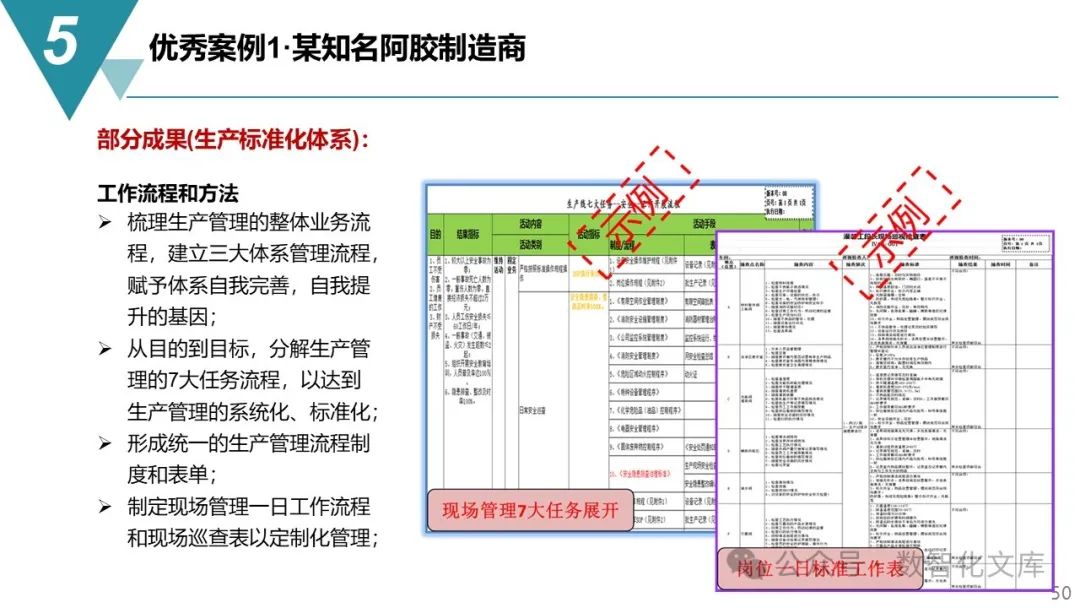

5.1.2 生产标准化体系成果

-

梳理生产管理整体业务流程,建立三大体系管理流程,分解生产管理7大任务流程。

-

形成统一生产管理流程制度与表单,制定现场管理一日工作流程与巡查表,实现生产管理标准化。

5.2 优秀案例2:某大型医药集团

5.2.1 培训教材成果

-

编制详细的培训教材,涵盖精益生产理论知识与实践操作技能,为企业员工提供系统化学习资料。

-

通过培训教材的编写与应用,提升企业员工精益素养,推动企业精益运营体系的建立与完善。

5.2.2 上岗认证成果

-

建立完善的上岗认证体系,明确员工上岗标准与要求,确保员工具备岗位所需技能与知识。

-

通过上岗认证,提升员工专业水平,保障企业生产运营质量与效率。

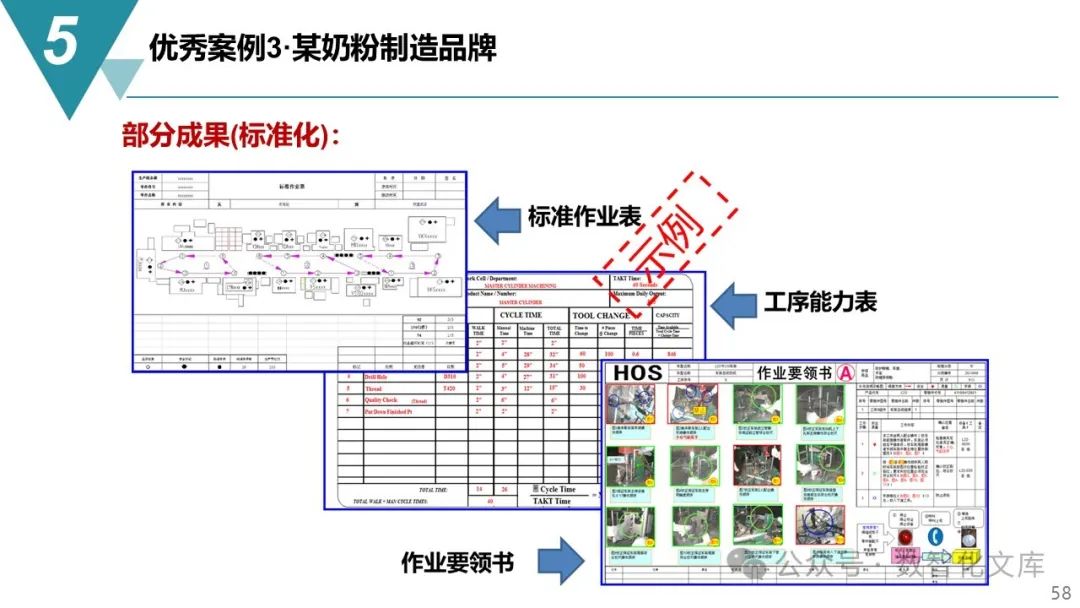

5.3 优秀案例3:某奶粉制造品牌

5.3.1 实施改善成果

-

针对奶粉制造生产流程中的关键环节进行优化与改善,提升生产效率与产品质量。

-

通过实施改善项目,解决生产过程中的瓶颈问题,实现生产流程的顺畅与高效。

5.3.2 标准化成果

-

建立标准化生产流程与操作规范,确保生产过程的稳定与一致。

-

通过标准化建设,提升企业生产管理水平,保障产品质量与安全。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?