目录

1、背景:

随着高速发展,世界向着更加绿色的方向发展,电动汽车的快速发展和成长使得电动汽车已经变得非常常见。电动汽车能够实现低排放甚至是零排放并且相比于汽油的费用从电网进行充电显然是成本更低的。最重要的是电动汽车可以将我们安全的带到工作或者生活中的目的地。但是电动汽车的设计对于汽车自动化领域来说是一次思维的转变——因为汽车所包含的器件增加了很多而给汽车行业带来新的测试以及验证挑战。

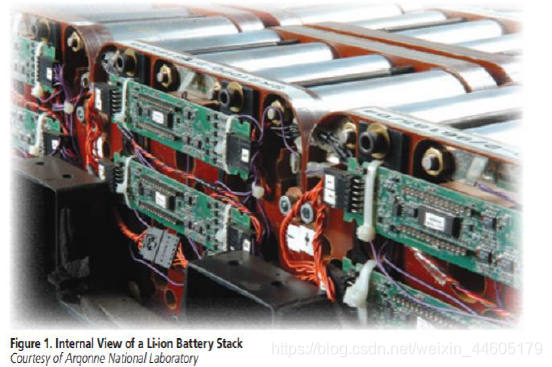

汽车行业中大多数混合以及插入式混合电动汽车已经接受了锂离子电池的使用。这个电池要求设计一个细致的充电系统来提供安全性保障和更长的使用寿命。

因此,电动汽车最主要的挑战之一就是池管理系统( BMS)的效能测试, BMS系统管理电池的状态, 而这些电池储存着高平的能量就是用来驱动汽车。本文是DMC Engineering以及 Software Services 和 Pickering Interfaces 三家公司合作提出了一个基于PXI模块的BMS测试解决方案, 使用这个方案可以进行电池管理系统的测试,国内可联系广州虹科电子科技有限公司获取完整的技术方案 。

2、一个BMS 的建立和测试

锂离子电池的生产过程有一个高级别的固有偏差,也就要求有一个更加高级更加健壮的 BMS,BMS 必须实现主动检测以及主动平衡每个电池单元充电状态的方式来补偿一个模块或者电池堆里面任何一个 表现不佳的电池单元。

一个电池堆栈的设计会有一个不确定状态组合,因为整个电池组里面可能包含了好的和坏的电池单元 并且这些电池也会受到环境条件的巨大影响。这些差异以及使用场景的复杂性就要求对 BMS 通过对仿真 电池的管理来进行 BMS 的开发和性能测试。电池单元的条件也会影响甚至决定用于生产环境的测试类型。

因此 BMS 在混合电动汽车,电动汽车以及插入式电动汽车驱动系统方面是很关键的部分。一个典型 的 BMS 可以控制能量储存系统(ESS)的所有功能,包括电池盒电压和电流的测试,单个电池单元电压的测量,单元之间能量的平衡,电池在充电时的状态以及电池单元的温度和健康检测同时还需要确保所有的 电池单元在安全的前提下发挥出最好的性能。

BMS 的模块以及相关的子模块从电池组那里读取电压值以及读取相关的温度,电流以及电压传感器的 结果。签于上面的目的,BMS 必须处理这些输入量,并根据这些输入量做出逻辑判断来控制电池组的性能 和安全性。同时还需要通过大量的模拟量和数字量以及通信的输入输出来报告输入的状态和工作状态。

对于 BMS 的测试设计有两个首要的测试方向:

- 精确的仿真必要传感器到 BMS 的输入量以及电池组输入到 BMS 的输入量测试;

- BMS 必须测量,采集并且处理这些数字以及模拟量的输入输出。

最低0.47元/天 解锁文章

最低0.47元/天 解锁文章

1908

1908

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?