目录

模块一:工业网络智能控制与维护系统设计、仿真和物理系统的安装、接线、组网与参数设置

赛题A

选手须知:

1.任务书共16页,如出现任务书缺页、字迹不清等问题,请及时向裁判申请更换任务书。

2.参赛队应在5小时内完成任务书规定内容。

3.竞赛过程配有两台编程计算机,参考资料(使用手册、使用说明书、IO变量表)以.pdf格式放置在“E:\参考资料”文件夹下。

4.选手在竞赛过程中创建的录屏文件、源程序、表格、图片等文件必须存储到“E:\GZ016+JS+赛位号\”文件夹下,未存储到指定位置的文件均不予给分。文件夹需要自己新建,例:赛位号:1号,文件夹名称为:GZ016JS01;评价时只评价对应文件夹下的文件。

5.选手提交的试卷不得出现学校、姓名等与身份有关的信息,否则成绩无效。

6.每一个任务的初始状态和具体测试要求根据评判要求在开赛时、任务评分前或任务评分时给定。

7.在完成任务过程中,请及时保存程序及数据。

竞赛场次:第 场 赛位号:第 号

基于工业网络控制的钢珠罐装生产线

一、平台概述

本比赛项目通过物理平台达成赛项考核目标,该平台有多个部分构成:工业网络、控制、检测、执行和信息管理等单元,每个单元均配有通信接口,通过组

网能够实现对整个钢珠罐装生产线系统的工业网络智能控制与维护。

工业网络单元利用以太网通信接口实现整个生产线系统的网络通信,能够实

现与其它单元的网络通信与数据传输。

控制单元包括PLC、伺服控制器、远程I/O等电气部件,用于接收来自检测单元的传感数据,发送控制指令,实现执行单元的动作执行,以及和信息管理单

元实现数据可视化、信息化管理等功能。

检测单元主要包括条码/二维码检测、称重检测等产品检测装置,以及对整个生产线系统的设备状态、环境参数实时监测的各类传感装置,包括温度、湿度、

电能、电量等动力环境监测。

执行单元包括机械手、传输带、气缸等执行元件,能够实现整个生产线系统

的物料入库、物料组装、物料搬运等生产执行环节。

信息管理单元配置触摸屏(HMI)、显示屏等人机交互硬件,同时也配置基于工业网络仿真测试和生产管理系统(MES)等软件,能够实现工业网络与生产线系统的设计分析、仿真优化,以及整个生产线系统生产状态、生产数据、工艺

工序的数字化、信息化管理等功能。

二、任务要求

总体任务是设计并利用现场物理平台,组网完成对钢珠罐装生产线的智能控

制。分项任务如下:

1.采用工业网络控制架构设计软件实现对工业网络的设计规划;

2.采用工业网络各类通信接口、通信协议实现生产线系统的组网、联网;

3.采用工业网络控制仿真软件实现对生产线系统的调试仿真设计;

4.采用现场给定的传感器、可编程控制器、执行器,通过操作、编程、调试

等手段实现对生产线系统各功能单元、部件装置的全流程自动化控制,实现对钢

珠罐装生产线的模拟;

5.采用生产管理系统(MES)软件实现对整个生产线系统各类生产信息、物

料状态、环境数据的实时监测及信息化管理。

具体要求如下:

1.参赛选手以操作人员身份(以下简称“操作人员”)启动整个系统,系统自

检以后,进入待命状态;

2.操作人员现场操作工业网络设计规划软件,实现工业互联网络的规划与设

计;

3.根据任务书要求进行系统方案设计,完成系统主要电气元器件选型;

4.操作人员根据生产任务,可以借助生产管理系统(MES)软件实现在线生

成订单、在线派发订单、订单跟踪管理等功能;

5.操作人员可以现场对控制单元进行操作、编程与调试,完成整个装配生产线系统的自动运行、自动监测和自动管理,并经过工业网络单元与生产管理系统

(MES)软件实现数据互联互通及对生产过程的数字化和信息化管理功能;

6.物料在生产全流程过程中,检测单元的各类传感器装置、检测装置能够实

现对物料生产全流程的数据采集与感知;

7.物料在生产全流程过程中所采集的传感数据、控制指令,能够通过工业网络单元传输至执行单元、信息管理单元等终端,实现生产过程的网络化传输和信

息化管理;

8.整个装配生产线系统的生产数据、状态数据、环境数据,均可以通过工业网络单元实现与生产管理系统(MES)软件的信息交互,所有数据信息能够显示

于大屏之上等。

三、比赛内容

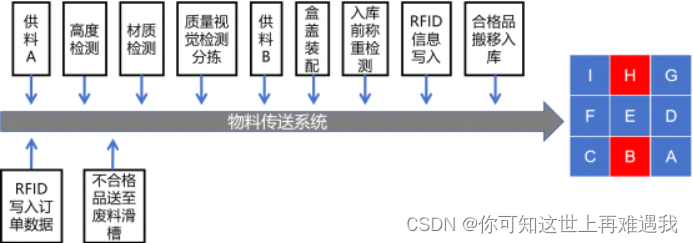

钢珠罐装生产线工艺流程参考系统工艺流程如图1所示。

通过生产管理系统(MES)软件,完成订单下达;4个瓶体随机顺序供料A,随后完成瓶体材质检测、瓶体高度检测、瓶体视觉缺陷检测,检测顺序根据采用系统而定;

“不合格”瓶体通过分拣机构送至“废品滑槽”(在影响其它机构运行时可从“废品滑槽”中手动取出“不合格”瓶体);“合格”瓶体称重并加盖后,通过RFID信息写入(订单号、大钢珠数量(0)、小钢珠数量(0)、仓位号、称重数据、生产设

备号、操作员、生产日期),送至仓位,仓位放置顺序为H、B。

图1系统工艺流程示意图(参考)

订单所需原料包括瓶体4个,均带有未写入信息的RFID芯片,包括2个“合格”瓶体(金属材质、塑料材质各1个)、1个瓶体(空瓶)高度“不合格”瓶体,

1个瓶体缺陷“不合格”瓶体,瓶盖4个。

模块一:工业网络智能控制与维护系统设计、仿真和物理系统的安装、接线、组网与参数设置

任务一:工业网络智能控制与维护工业网络设计

1.系统方案设计

根据任务书要求设计系统方案,补充并填写“系统主要电气元器件选型表(表1)”的选用型号。将填写的文件存储为pdf格式文件,文件名为“1系统主要电气元器件选型表.pdf”,文件存放在“E:\GZ016+JS+赛位号\”文件夹内。

表1系统主要电气元器件选型表

| 序号 | 设备名称 | 选用型号 | 功能描述(参考) |

| 1 | 主站PLC | 采集设备端传感器数据,上传数据至云平台、下发数据至执行设备 |

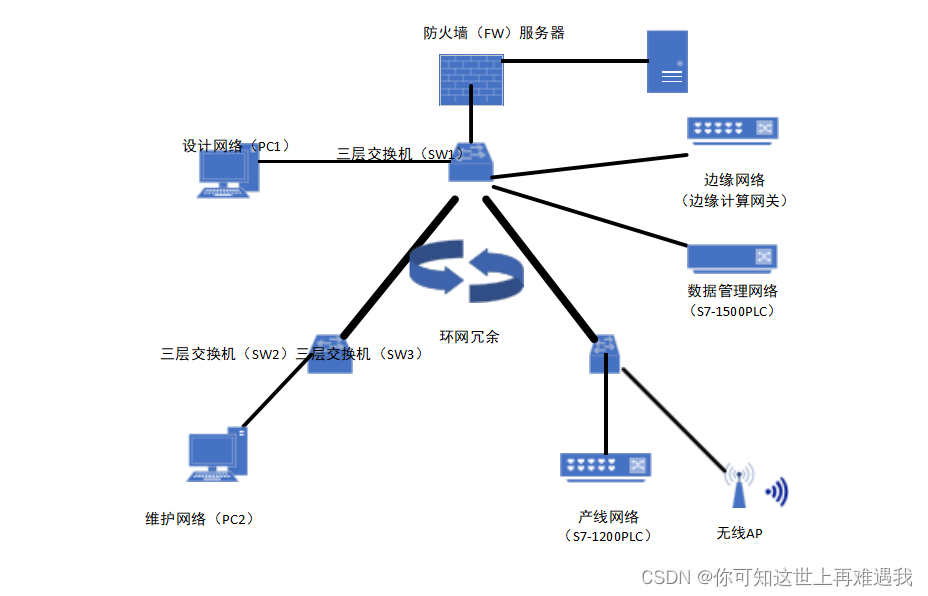

图2工业网络系统结构示意图

使用赛位提供软件设计并绘制系统网络架构拓扑图,完成钢珠罐装生产线系统边缘层、网络层、应用层的划分。在网络架构拓扑图中应标注:设备名称、地址、通讯方式、组网结构。拓扑图应包含使用Profinet(绿色)通讯协议的所有元件,Profibus-DP(紫色)通讯协议的远程I/O元件、Modbus-RTU(蓝色)通讯协议的环境数据检测元件、Modbus-TCP(红色)通讯协议的RFID元件、TCP/IP(黑色)通讯协议的视觉传感器元件,其它未选用元件无需绘制,各元件之间所采用的各类工业网络通讯协议用不同颜色线条标注。将绘制的文件存储为.pdf格式文件,文件名为“2网络架构拓扑图.pdf”,文件存放在“E:\GZ016+JS+赛位号\”文件夹内。

3.配置IP地址表

对系统进行网络规划(VLAN划分),VLAN划分及网关IP地址分配表如表2所示。结合表2内容,完成网络单元设备的IP地址分配,填写系统IP地址分配表,如表3所示。将填写的文件存储为.pdf格式文件,文件名为“3系统IP地址分配表.pdf”,文件存放在“E:\GZ016+JS+赛位号\”文件夹内。

表2VLAN划分及网关IP地址分配表

| 设备名称(符号) | VLAN | 网络单元 | |||

| 名称 | 网关 | 端口号 | 名称 | IP地址 | |

| 三层交换机#1(SW1) | 主干网络 | 7,8 | 环网 | (结果填入表3) | |

| 设计网络 | 192.168.2.1/24 | 自定义 | 计算机#1(PC1) | ||

| 边缘网络 | 192.168.20.1/24 | 自定义 | 边缘计算网关 | ||

| 数据管理网络 | 192.168.30.1/24 | 自定义 | 主站PLC | ||

| 三层交换机#2(SW2) | 主干网络 | 7,8 | 环网 | ||

| 维护网络 | 192.168.10.1/24 | 自定义 | 计算机#2(PC2) | ||

| 三层交换机#3(SW3) | 主干网络 | 7,8 | 环网 | ||

| 产线网络 | 192.168.40.1/24 | 自定义 | 产线 | ||

| 无线AP | 192.168.50.1/24 | 自定义 | |||

| 防火墙 (FW) | 内网 | GE2 | SW1 | ||

| 服务网络 | GE3 | 服务器 | |||

※提示:服务器相关信息:

| 设备型号 | IP地址 | 计算机名 | 用户名 | 密码 |

| YL-15A | DESKTOP-4FUHS4S | yalong | yalong | |

| DLDS-532 | WIN-D73HHC9H3AF | Administrator | Aa1 |

表3系统IP地址分配表

| 序号 | 设备/元器件名称 | IP地址 |

| 1 | 服务器 | |

| 2 | 计算机#1(PC1) | |

| 3 | 计算机#2(PC2) | |

| 4 | 主站PLC | |

| 5 | 防火墙(FW)GE2端口 | |

| 6 | 防火墙(FW)GE3端口 | |

| 7 | 三层交换机#1(SW1)(7,8端口) | |

| 8 | 三层交换机#2(SW2)(7,8端口) | |

| 9 | 三层交换机#3(SW3)(7,8端口) | |

| 10 | 边缘计算网关 |

4.方案的可行性分析与评价

从产线生产工艺、工序的合理性,各工序所采用的传感器、执行部件的可行性,网络搭建的合理性与安全性以及整个系统的经济性等方面去分析与评价。将填写的文件存储为.pdf格式文件,文件名为“4方案的可行性分析与评价报告.pdf”,文件存放在“E:\GZ016+JS+赛位号\”文件夹内。

任务二:工业网络智能控制系统虚拟仿真与调试

采用软件进行虚拟仿真设计,结合系统实际功能,对各个部件进行属性定义,包括刚体、碰撞体、运动副等机械属性和电气属性的设置,建立动作信号,与虚拟PLC变量建立映射连接,完成的装配任务;编写虚拟PLC调试程序和虚拟HMI调试程序,并将装配调试好的“5仿真模型”、“6虚拟PLC调试程序”和“7虚拟HMI调试程序”保存,文件存放在“E:\GZ016+JS+赛位号\”文件夹内。

具体任务要求如下:

※提示:评分过程中,参赛选手通过虚拟HMI发出指令,完成以下“3.机构虚拟手动调试”、“4.单元仿真自动运行”的仿真动作,允许选手点击运行,禁止

选手做任何修改。

1.单元模型装配

根据竞赛平台的实物布局完成供料A、高度检测机构、输送带变频电动机、称重搬运单元的装配工作,并定义机电对象、信号。

2.部件虚拟点动测试

对系统的各单元模型进行仿真测试,在相关软件内使用“运行时察看器”,采取点动方式实现挡料1、挡料2、称重气缸顶升、供料A推出、供料B推出动作的虚拟手动测试。

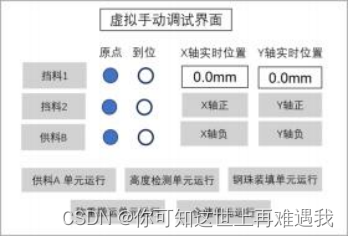

3.机构虚拟手动调试

图3虚拟手动调试界面示意图(参考)

通过操作虚拟HMI实现挡停料、加盖、三轴线性搬运水平控制等机构的虚拟手动调试。

(1)挡停料机构

点击“挡料1”按钮,小钢珠挡料机构伸出,对应“到位”信号指示灯点亮;再次点击“挡料1”按钮,小钢珠挡料机构缩回,对应到位“原点”信号指示灯点亮;点击“挡料2”按钮,大钢珠挡料机构伸出,对应“到位”信号指示灯点亮;再次点击“挡料2”按钮,大钢珠挡料机构缩回,对应“原点”信号指示灯点亮。

(2)加盖机构

点击“供料B”按钮,推料气缸推出,对应“到位”信号指示灯点亮;再次点击“供料B”按钮,推料气缸缩回,对应“原点”信号指示灯点亮。

(3)三轴线性搬运水平控制机构

点击“X轴正”按钮,X轴正方向运动,位置数据实时变化,松开按钮停止运动,位置数据不再实时变化;点击“X轴负”按钮,X轴负方向运动,位置数据实时变化,松开按钮停止运动,位置数据不再实时变化;点击“Y轴正”按钮,Y轴正方向运动,位置数据实时变化,松开按钮停止运动,位置数据不再实时变化;点击“Y轴负”按钮,Y轴负方向运动,位置数据实时变化,松开按钮停止运动,位置数据不再实时变化。

4.单元仿真自动运行

对系统的单元模型分别进行单站虚拟调试(非系统联调仿真),使其按照工艺要求仿真自动运行。

(1)供料A单元:点击虚拟HMI“供料A单元运行”,完成供料A单元由供料气缸推出,瓶体到位。

(2)高度检测单元:点击虚拟HMI“高度检测单元运行”,料瓶在高度检测位置,完成对料瓶高度检测的动作。

(3)称重搬运单元:点击虚拟HMI“称重单元运行”,料瓶在取料位置,称重搬运机构伸出取料瓶,完成对料瓶称重检测的动作。

(4)仓储单元:点击虚拟HMI“仓储单元运行”,三轴线性搬运装置将物料搬运至A仓位,搬运流程完成。

任务三:工业网络组网搭建与测试

1.工业网络关键设备安装与接线

将相关设备采用对应的通信接口和线缆进行连接,包括工业以太网连接、现场总线设备连接、无线通信设备连接,完成系统组网。安装过程中,元器件、设备安装工艺均应符合国家和行业规范、标准。

(1)设备安装、气路连接与电气接线

①完成高度检测机构的安装;

(2)根据任务要求按照T568B标准,完成以下网线制作

①完成服务器到防火墙GE3口的网线制作并连接;

②完成SW2对应端口到计算机#2(PC2)的网线制作并连接。

※提示:未完成网线制作需启用备用网线的,该技能点不得分,备用网

线启用时间为自比赛开始2小时后。

2.工业网络关键设备参数设置与测试

(1)网络层设置与测试

根据“VLAN划分及网关IP地址分配表(表2)”和“系统IP地址分配表(表3)”完成三层交换机、防火墙、无线AP等设备设置,满足系统设计要求和使用功能。

使用现场提供的工业网络测试软件,对设置的网络参数进行测试,并将测试结果保存为图片格式,文件名为“8网络测试.jpg”(指示线全绿),文件存放在“E:\GZ016+JS+赛位号\”文件夹内。修改网络设备的IP地址,点击测试,指示线“由绿变红”;恢复后,指示线“由红变绿”。

(2)环网冗余测试

设置计算机#2(PC2)的IP地址如表3所设定,使用连续ping命令,ping通“产线网络网关”192.168.40.1;拔掉SW1、SW2、SW3的任意一个环网端口网线,仍然能ping通“产线网络网关”192.168.40.1;使用连续ping命令,ping通“产线网络网关”192.168.40.1;拔掉同一个三层交换机的另外一个环网端口网线,不能ping通“产线网络网关”192.168.40.1。

模块二:工业网络智能控制系统调试与智能运维

任务四:工业网络智能控制系统调试

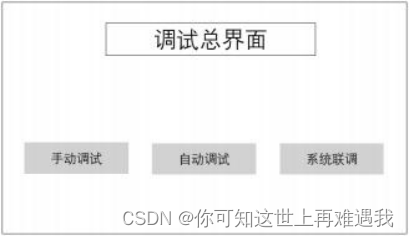

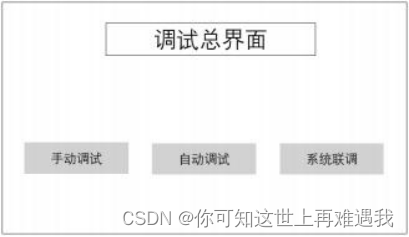

系统包括手动调试、自动调试和系统联调,各工序手、自动调试由转换开关来切换控制。在手动调试模式下,通过点击触摸屏(HMI)调试总界面的“手动调试”按钮完成手动调试(后续界面需自行设计);在自动调试模式下,通过点击触摸屏(HMI)调试总界面的“自动调试”按钮完成自动调试(后续界面需自行设计);在系统联调模式下,通过点击触摸屏(HMI)调试总界面的“系统联调”按钮完成系统联调(后续界面需自行设计)。触摸屏(HMI)手动调试、自动调试及系统联调界面根据任务要求自行设计,触摸屏(HMI)调试总界面(参考)如图5所示。

图5触摸屏(HMI)调试总界面(参考)

1.手动调试

(1)供料A

①按下触摸屏(HMI)“供料A”按钮,供料A推料气缸推出,触摸屏对应“到位”信号指示灯点亮;

②再次按下触摸屏(HMI)“供料A”按钮,供料A推料气缸缩回,触摸屏对应“原点”信号指示灯点亮。

图6触摸屏(HMI)手动调试界面(参考)

(2)RFID读写

①在RFID检测区域放置带有芯片的瓶体。

②在触摸屏上输入框中写入待写数据,按下“RFID写入”按钮,将数据写入到RFID芯片中。待写数据内容从“订单号”文本框至“生产日期”文本框,依次输入“1、2、3、4、5、6、7、8”。

③在触摸屏上按下“RFID读取”按钮,触摸屏上显示读取数据。读取数据内容从“订单号”文本框至“生产日期”文本框,依次显示“1、2、3、4、5、6、7、8”。

(3)大钢珠装配

①按下触摸屏(HMI)“挡料2”按钮,大钢珠挡料机构伸出,触摸屏对应“到位”指示灯点亮;

②再次按下触摸屏(HMI)“挡料2”按钮,大钢珠挡料机构缩回,触摸屏对应“原点”指示灯点亮;

③按下触摸屏(HMI)“大钢珠推料”按钮,大钢珠推料气缸推出,触摸屏对应“到位”指示灯点亮;

④再次按下触摸屏(HMI)“大钢珠推料”按钮,大钢珠推料气缸缩回,触摸屏对应“原点”指示灯点亮。

(4)视觉检测

①在视觉识别区域分别放置“合格”瓶体和“不合格”瓶体;

②点击触摸屏(HMI)“拍照测试1”按钮,视觉判断瓶体有无黄色缺陷,无黄色缺陷瓶体,在触摸屏(HMI)上显示“合格”;有黄色缺陷瓶体在触摸屏(HMI)上显示“不合格”。

测试前,选手准备好“合格”瓶体和“不合格”瓶体;测试时,选手将瓶体放置到视觉识别区,再点击“拍照测试1”按钮;由裁判指定瓶体放入的先后顺序。

(5)变频电动机皮带运动

变频电动机皮带机构手动调试前,首先在触摸屏(HMI)“变频器设定频率(Hz)”文本框中输入频率值,再按住“正转”或“反转”按钮,实现变频电动机皮带机构的正转或反转运动控制,并能实时显示皮带当前速度值(单位mm/s)。松开按钮,皮带停止。

(6)入库前称重检测

①点击触摸屏“顶升”按钮,顶升气缸抬升,触摸屏对应“到位”指示灯点亮;

②再次点击触摸屏“顶升”按钮,顶升气缸下降,触摸屏对应“原点”指示灯点亮。

(7)合格品搬移入库

①点击触摸屏“X轴正”按钮,X轴正方向运动,松开按钮X轴停止运动。

②点击触摸屏“X轴负”按钮,X轴负方向运动,松开按钮X轴停止运动。

③点击触摸屏“Y轴正”按钮,Y轴正方向运动,松开按钮Y轴停止运动。

④点击触摸屏“Y轴负”按钮,Y轴负方向运动,松开按钮Y轴停止运动。

2.自动调试

图7触摸屏(HMI)自动调试界面(参考)

(1)供料A

流程开始,点击触摸屏(HMI)“供料A自动运行”按钮,供料A气缸将瓶体从料仓中推出,瓶体到位。

(2)高度检测

※提示:请参赛选手正确标定“合格”瓶底的高度测量值。

点击触摸屏(HMI)上的“高度检测”按钮,相应气缸依次动作,完成高度检测,在触摸屏上显示高度检测数值,3秒后,相应气缸依次复位。

(3)盒盖装配

流程开始,在称重平台上放置瓶体(无盖),点击触摸屏(HMI)“盒盖装配自动运行”按钮,推料气缸将盒盖推出,盒盖装配机构完成瓶体装盖,盒盖装配机构回到初始位,流程结束。

(4)入库前称重检测

流程开始,在称重平台上放置瓶体(有盖),点击触摸屏“称重自动运行”按钮,顶升气缸抬升,触摸屏显示称重数据(单位:g),3秒后,顶升气缸下降,流程结束。

测试时,选手将准备好瓶体(有盖)放置在称重平台上。

(5)合格品搬移入库

流程开始,在称重平台放置瓶体(有盖),在触摸屏上选择入库仓位,点击触摸屏上“入库自动运行”按钮,三轴线性搬移装置抓取瓶体,并将瓶体放置到指定的九宫格库位中,三轴线性搬移装置回到初始位,流程结束。

3.系统联调

在完成单元模块手动、自动调试基础上,按着工艺系统设计,逐级实现前后单元模块的连接。在连接过程当中,应确认前一个单元模块输出信号、数据等是否正常,如存在异常,需排除异常,再继续联调,直至完成所有单元模块的软、硬件连接,开始一个完整的产品生产周期的试运行;当系统能够平稳的完成一个生产周期工作时,系统的联合调试完成。以截图的方式保存第一次平稳完成一个生产周期的运行时间(以PLC的DB块数据为准),文件名为“12第一次平稳完成一个生产周期的运行时间.jpg”图片文件必须存储到“E:\GZ016+JS+赛位号\”文件夹下。具体系统联调流程如下:

※提示:系统联调过程中,虚拟模型与真实设备动作一致。

(1)通过RFID读写器向瓶体芯片写入初始订单数据,包括订单号、订单内容和入库仓位。瓶体RFID信息定义如下:

表4瓶体RFID信息定义

| 瓶体RFID信息定义:(存放4组数据) ①订单号: ②小钢珠数量: ③大钢珠数量: ④入库仓位: |

(2)瓶体由供料A推出后,开始下一工序。

(3)利用伺服搬运机械手将瓶体搬运至下一工序。

(4)进行瓶体高度检测;标识高度“不合格”的瓶体经高度检测判定为“不合格”,然后将“不合格”瓶体由传送系统运送至废料滑槽;标识高度“合格”的瓶体经高度检测判定为“合格”,然后将“合格”瓶体由传输系统运送至下一工序。

(5)输送带将瓶体运送到视觉检测位置,视觉系统检测瓶体有无缺陷;标识有缺陷“不合格”瓶体送至废料滑槽;标识无缺陷“合格”瓶体送至送到称重位置。

(7)“合格”瓶体到达称重位置后,供料B将盒盖推出,装配机构完成盒盖与瓶体的装配;然后进行成品称重;由三轴线性搬移装置抓取成品移动至RFID读写位置;先读取芯片数据信息,三轴线性搬移装置将成品放置到指定的九宫格仓库位中。流程结束。

表5瓶体RFID信息定义

| 瓶体RFID信息定义:(存放8组数据) ①订单号: ⑤称重数据: ②小钢珠数量: ⑥生产设备号: ③大钢珠数量: ⑦操作员: ④入库仓位: ⑧生产日期: |

系统联调过程中,若触发安全光栅,系统暂停运行并进行声光报警。

4.工业网络智能控制系统MES应用

根据工业网络智能控制系统的工艺要求,实现PLC控制程序与MES系统通讯,通过MES系统下发订单,实现系统订单自动生产。在订单生产过程中,采集各单元设备运行参数,记录运行时间、单件产品的加工时间、订单信息,显示生产状态、库位信息。订单完成后,系统自动停止。

授权操作者根据用图1所示的流程,在MES系统创建订单并下发(可同时下多条订单),下单后系统自动运行,完成四组物料装配工序,完成订单下达的所有任务。

任务五工业网络智能控制与维护系统智能运维

1.系统数据采集与分析

(1)设备能耗统计和分析

通过配置边缘网关和云平台参数,采集数据管理单元的“能耗数据”和“环境数据”展示到云平台的web界面上。

①能耗数据包括:当前电压、当前电流、总电能、功率因数;

②环境数据包括:CO2、大气压力、噪声、温度值、湿度值数据。

(2)生产过程数据采集

在云平台web上显示以下数据:

①搬运机械手位置、速度数据;

②高度检测用饼图、视觉检测用柱状图、变频电动机输送带速度用时间连

续图表示、X轴实时位置;物料RFID数据;二维码/条形码检测值;

③称重检测重量数据。

927

927

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?